申请日2014.09.05

公开(公告)日2014.11.19

IPC分类号C02F3/28

摘要

本发明公开了一种两相一体式污泥浓缩消化反应器,内筒底部收拢形成漏斗并设有排泥管;外筒底端斜向中心收拢并与内筒封闭连接。在内筒上设有将外内反应室连通的连通孔。在外筒上设有进泥管,外反应室上端设有上清液回流管。在外筒内位于内筒上端设有三相分离器,在三相分离器之上设有气液分离器,外筒上端与气液分离器之间设有将外反应室封闭的盖板,气液分离器上设有通气孔以将外反应室和气液分离器连通;在气液分离器上端设有沼气收集管,沼气收集管与贮气箱连接。本发明结构更加简化合理,反应启动更快,微生物量更大,截留能力大大增强,处理效率高且运行更稳定节能。

权利要求书

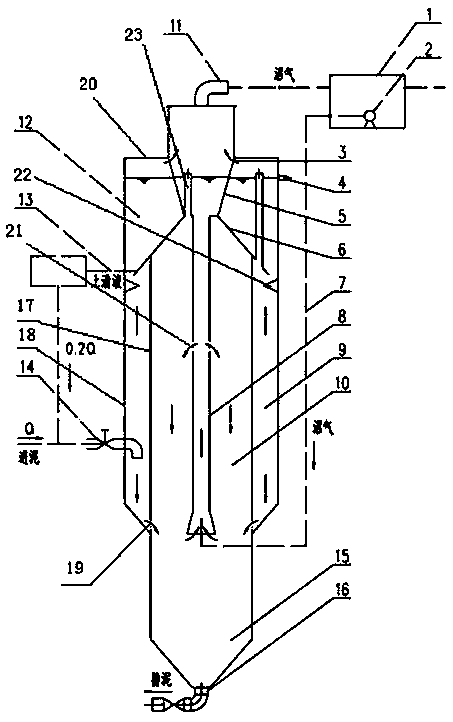

1.两相一体式污泥浓缩消化反应器,其特征在于:包括同心的内筒和外筒,内筒底部收拢形成漏斗状,在漏斗最底部设有排泥管;外筒底端斜向中心收拢并与内筒外壁封闭连接;内筒和外筒之间的区域构成外反应室,内筒内部区域构成内反应室,在内筒上靠近外反应室底部设有若干将外反应室和内反应室连通的连通孔;在外筒上端设有上清液排出口;在外筒上靠近下部位置设有进泥管,进泥管高于连通孔高度,外反应室上端设有上清液回流管,上清液回流管与进泥管连接以实现上清液与进泥的混合;在外筒内位于内筒上端设有三相分离器,三相分离器为两端开口且敞口向下的喇叭罩结构,喇叭罩下端伸至外反应室中;在三相分离器之上设有筒状且上端封闭的气液分离器,气液分离器下端形成收口并与三相分离器上端收口对接,外筒上端与气液分离器之间设有将外反应室封闭的盖板,气液分离器上设有通气孔以将外反应室和气液分离器连通;在气液分离器上端设有沼气收集管,沼气收集管与贮气箱连接。

2.根据权利要求1所述的两相一体式污泥浓缩消化反应器,其特征在于:在内反应室中设有与内筒同心的内循环管,内循环管底部为喇叭口,内循环管中部设有若干将内循环管内部与内反应室连通的过水孔;所述贮气箱通过气泵连接沼气回流管,沼气回流管另一端进入内循环管下端并竖直向上。

3.根据权利要求1所述的两相一体式污泥浓缩消化反应器,其特征在于:在外筒内壁上设有一圈肋板,肋板位于三相分离器喇叭罩下端之下,使外反应室在肋板和喇叭罩下端之间形成一个折向过流通道以阻止污泥通过。

4.根据权利要求1所述的两相一体式污泥浓缩消化反应器,其特征在于:在三相分离器喇叭罩上设有两上端齐平的排气管,其中一排气管下端与外反应室相通,另一排气管下端与内反应室相通。

说明书

两相一体式污泥浓缩消化反应器

技术领域

本发明涉及废水处理装置,具体指一种两相一体式污泥浓缩消化反应器,属于废水处理技术领域。

背景技术

厌氧消化技术是世界各地广泛应用的废水处理技术,厌氧反应器就是为厌氧处理技术而设置的专门反应器。厌氧反应器的发展经历了如下几个阶段。

第一代反应器:从19世纪末到20世纪中期,以传统的完全混合消化池为代表,属于低负荷系统。第一代反应器成功的基础和关键是停留时间长,满足了厌氧微生物生长缓慢、世代时间较长的特点。但是,第一代反应器还有一个共同的特点就是无法将水力停留时间(HRT)和污泥停留时间(SRT)分开,因此不能为世代时间长(6-8d)的甲烷菌提供良好的生长条件,致使厌氧消化效率低,出水水质较差,不能经济地处理工业废水。

第二代反应器为高效厌氧反应器,不仅实现了SRT与HRT的分离,在防止污泥流失方面还做了大量的特色研究,如厌氧生物滤池(AF)将微生物附着在载体的表面,避免了流失;在上流式厌氧污泥床(UASB)反应器中形成颗粒污泥,改善了污泥的沉降性能,从而有效减少了出水中微生物或固体物的含量,也避免了微生物大量流失。但是,第二代厌氧反应器也有不足。以UASB为例,当进水无法采用高的水力负荷和有机负荷时,就会造成进水和产气的搅拌作用减少,污泥床内的混合强度降低,出现短流效应,使反应器的应用受到限制。

第三代反应器在第二代反应器的基础上进行了改良,围绕布水均匀性、避免短流和死角等现象进行了精心的研究设计,主要通过增加反应器的高径比,对反应器进行分段和在反应器内部增加三相分离器等改进手段,使进水和污泥之间能始终保持良好地接触,利用塔式反应器结构和出水回流提高进水流速获得了良好的搅拌强度。从构造上看,第三代反应器内部结构较复杂,设计施工要求高;反应器高径比大,增加了进水泵的动力消耗,提高了运行费用。第三代反应器水力停留时间相对较短,而水解速度较缓慢,会导致反应不彻底,加重后续处理的负担。且目前在第三代反应器水力条件下培养活性和沉降性能良好的颗粒污泥技术尚不成熟,需进一步研究。

发明内容

针对现有技术存在的上述不足,本发明的目的是提供一种结构更加简化合理,反应启动更快,微生物量更大,截留能力大大增强,处理效率高且运行更稳定节能的两相一体式污泥浓缩消化反应器。

本发明的技术方案是这样实现的:

两相一体式污泥浓缩消化反应器,包括同心的内筒和外筒,内筒底部收拢形成漏斗状,在漏斗最底部设有排泥管;外筒底端斜向中心收拢并与内筒外壁封闭连接;内筒和外筒之间的区域构成外反应室,内筒内部区域构成内反应室,在内筒上靠近外反应室底部设有若干将外反应室和内反应室连通的连通孔;在外筒上端设有上清液排出口;在外筒上靠近下部位置设有进泥管,进泥管高于连通孔高度,外反应室上端设有上清液回流管,上清液回流管与进泥管连接以实现上清液与进泥的混合;在外筒内位于内筒上端设有三相分离器,三相分离器为两端开口且敞口向下的喇叭罩结构,喇叭罩下端伸至外反应室中;在三相分离器之上设有筒状且上端封闭的气液分离器,气液分离器下端形成收口并与三相分离器上端收口对接,外筒上端与气液分离器之间设有将外反应室封闭的盖板,气液分离器上设有通气孔以将外反应室和气液分离器连通;在气液分离器上端设有沼气收集管,沼气收集管与贮气箱连接。

在内反应室中设有与内筒同心的内循环管,内循环管底部为喇叭口,内循环管中部设有若干将内循环管内部与内反应室连通的过水孔;所述贮气箱通过气泵连接沼气回流管,沼气回流管另一端进入内循环管下端并竖直向上。

在外筒内壁上设有一圈肋板,肋板位于三相分离器喇叭罩下端之下,使外反应室在肋板和喇叭罩下端之间形成一个折向过流通道以阻止污泥通过。

在三相分离器喇叭罩上设有两上端齐平的排气管,其中一排气管下端与外反应室相通,另一排气管下端与内反应室相通。

相比现有技术,本发明具有如下有益效果:

1、本反应器采用两个反应室,外反应室浓缩的污泥进入内反应室,可保证内反应室积累起足够大量的微生物,从而实现了污泥停留时间和水力停留时间的分离;而为了强化传质效果,在内反应室引入循环管,在回流沼气带动下实现内反应室的循环,保证废水和厌氧污泥之间的充分接触。

2、本反应器的圆形主体和锥形底部设计能较好的解决死角、沟流、短流等现象,提高反应器水力条件,且利于污泥的沉积和排放。

3、本发明采用一种特殊的内循环管的设计,中间预留过水孔,实现内反应器上下两部分分别循环,使反应室厌氧污泥处于“流化状态”,提高了处理率。

4、本发明采用沼气循环替代机械循环,更方便节能地提高反应器内的搅动效果。试验结果显示,反应器流态介于全混流和推流式之间,且随着回流气体量的加大,趋近于全混流的程度就越大。全混流有利于厌氧菌群与剩余污泥基质的接触,强化了传质过程,能够提高反应器的处理效能。

5、本发明采用一种单独的三相分离器设计,能保证泥、水、沼气分离,通过控制水力停留时间的不同来实现相分离,发挥产酸菌和产甲烷菌群的代谢能力。