申请日2014.03.12

公开(公告)日2014.05.28

IPC分类号C02F9/14

摘要

本发明属于烟气脱硫废水

权利要求书

1.一种烟气脱硫废水的物化与生化组合处理工艺,其特征是包括以下步骤:

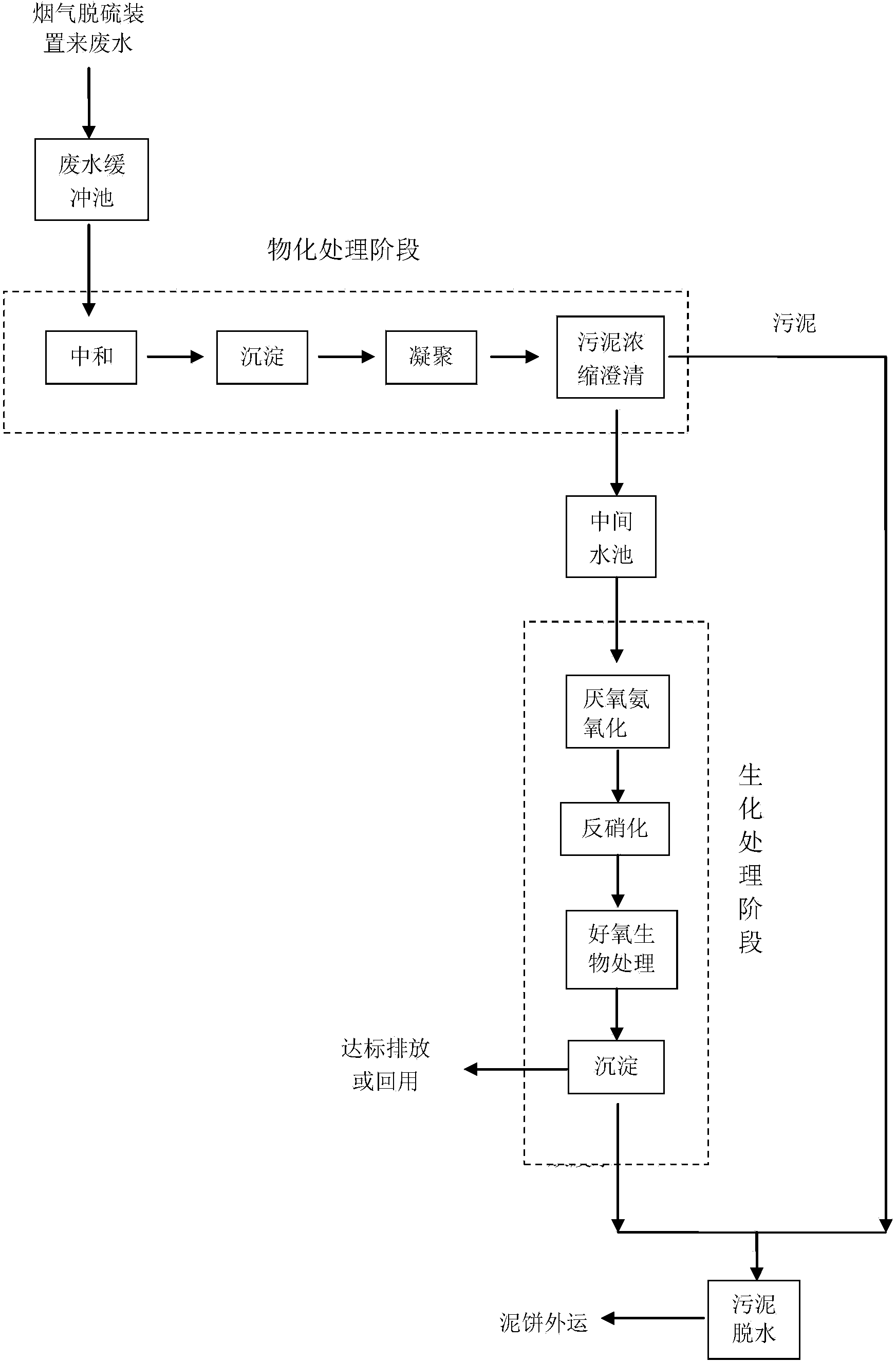

1)、在前段采用物理化学的方法对烟气脱硫废水进行预处理,包括:烟气脱硫废水进入 废水缓冲池,然后经中和、沉降、凝聚、污泥浓缩及澄清,得到预处理后的烟气脱硫废水;

2)、预处理后的烟气脱硫废水则通过溢流方式自流到中间水箱中,在中间水箱中注入稀 盐酸将pH值调节到满足后续生化处理的要求;

3)、在后段采用生物化学的方法处理烟气脱硫废水,包括:中间水箱处理后的烟气脱硫 废水经厌氧氨氧化、反硝化、好氧生物处理、沉淀,经过沉淀池处理的澄清水达标排放或回 用。

2.根据权利要求1所述的一种烟气脱硫废水的物化与生化组合处理工艺,其特征是:所述 步骤1)的具体过程为:

(1)烟气脱硫废水由废水缓冲池先进入中和箱,在中和箱中加入石灰乳将pH调节为9~ 9.5,使烟气脱硫废水中大部分重金属形成难溶的氢氧化物沉淀出来;

(2)经过中和箱处理的废水进入沉降箱中,在沉降箱中加入有机硫溶液,使Pb2+、Hg2+与其生成更难溶的沉淀,从废水中分离出来;

所述的有机硫溶液为三巯基三嗪三钠盐,有机硫溶液的配制浓度为13wt%~17wt%;

(3)经过沉降箱处理的废水进入絮凝箱,在絮凝箱中加入加聚铁及助凝剂使固体悬浮物 迅速絮凝、沉降;所述的聚铁及助凝剂的加入量分别为65~85ppm和2.5~3ppm;

所述聚铁为聚合硫酸氯化铁;所述助凝剂为阴离子型聚丙烯酰胺溶液,0.1wt%浓度的水溶 液;

(4)经过絮凝箱处理的废水进入澄清/浓缩器,在此絮凝物和水得到分离,絮凝物沉降 在底部,在重力浓缩作用下形成浓缩的污泥;污泥通过澄清/浓缩器底部管道由泵抽走送入污 泥处理系统;澄清/浓缩器的上清液为预处理后的烟气脱硫废水,预处理后的烟气脱硫废水则 通过溢流方式自流到下一级中间水箱。

3.根据权利要求1或2所述的一种烟气脱硫废水的物化与生化组合处理工艺,其特征是: 步骤2)所述的pH值为6.5~7.5。

4.根据权利要求1或2所述的一种烟气脱硫废水的物化与生化组合处理工艺,其特征是: 步骤2)所述的稀盐酸的浓度为25wt%~35wt%。

5.根据权利要求1或2所述的一种烟气脱硫废水的物化与生化组合处理工艺,其特征是: 步骤3)的具体过程为:

(1)中间水箱处理后的烟气脱硫废水进入厌氧氨氧化反应器,在厌氧条件下,厌氧氨氧 化菌以NH4+-N作为电子供体,NO2--N作为电子受体,将这两种形态的氮转化为氮气;

厌氧氨氧化反应器为密闭、避光的容器或池;15-40℃的反应温度;T-N:100~800mg/L 的进水氨氮浓度;以氨氮为电子供体,不需外加有机碳源;不需对反应器进行曝气;

(2)经过厌氧氨氧化处理的废水进入缺氧反应器,反硝化反应是在缺氧反应器完成,它 是由反硝化细菌完成的生物转化过程,即在缺氧条件下,反硝化细菌将硝化产生的亚硝酸盐氮 和硝酸盐氮还原成气态氮;

缺氧反应器为密闭的容器或池;在缺氧条件下完成,由反硝化细菌完成生物转化;

(3)经过缺氧反应器处理后的废水进入好氧反应器,在好氧反应器内,通过异养微生物 菌降解有机物,使COD满足排放指标要求;

(4)经过好氧反应处理后的废水进入沉淀池,沉淀池的主要作用是将活性污泥沉淀回流 至好氧反应器,剩余活性污泥经脱水后外运,以保证好氧生物处理部分微生物的量;

(5)经过沉淀池处理的澄清水达标排放或回用。

6.一种实现权利要求1所述工艺的烟气脱硫废水的物化与生化组合处理装置,其特征是 它包括废水缓冲池、物化处理装置、中间水箱和生化处理装置;废水缓冲池的废水输出口由 管道与物化处理装置的输入端相连通;物化处理装置的输出端与中间水箱的输入口相连通, 中间水箱的输出口由管道与生化处理装置的输入端相连通。

7.根据权利要求6所述的一种烟气脱硫废水的物化与生化组合处理装置,其特征是:物 化处理装置包括中和箱、沉降箱、絮凝箱、浓缩/澄清器;中和箱的输入口与废水缓冲池的废 水输出口相连;中和箱的废水输出口由管道与沉降箱的输入口相连,沉降箱的废水输出口由 管道与絮凝箱的输入口相连,絮凝箱的输出口由管道与浓缩/澄清器的输入口相连,浓缩/澄 清器通过溢流方式自流到下一级的中间水箱,浓缩/澄清器的污泥排放口由管道、泵抽走送入 污泥处理系统。

8.根据权利要求6所述的一种烟气脱硫废水的物化与生化组合处理装置,其特征是:生 化处理装置包括厌氧氨氧化反应器、缺氧反应器、好氧反应器和沉淀池;厌氧氨氧化反应器 的输入口与中间水箱的输出口相连,厌氧氨氧化反应器的输出口由管道与缺氧反应器的输入 口相连,缺氧反应器的输出口由管道与好氧反应器的输入口相连,好氧反应器的输出口由管 道与沉淀池的输入口相连,沉淀池上设有澄清水排放口、活性污泥排放口。

9.根据权利要求6所述的一种烟气脱硫废水的物化与生化组合处理装置,其特征是:与 物化处理装置的输入端相连通的管道上设有阀门和泵。

说明书

一种烟气脱硫废水的物化与生化组合处理工艺及其装置

技术领域

本发明属于烟气脱硫废水处理技术领域,具体涉及一种采用物化法和生化法组合处理烟 气脱硫废水的工艺及其装置。本发明采用物化处理、生化处理两段工艺,分步处理脱硫废水, 尤其是前端设置了烟气脱硝装置的石灰石—石膏湿法烟气脱硫装置的废水处理(该废水具有 高氨氮、高盐度、高含硫、低B/C等特性,难以用常规的物化方法或生化方法处理),本发明 可应用于电力、冶金、环保和化工技术领域。

背景技术

随着经济发展和社会进步,环境保护越来越被重视,我国对燃煤锅炉开展了大规模的SO2治理工程,大量的脱硫装置建成投运,其中石灰石-石膏法是目前应用最广泛的湿法烟气脱硫 技术,其技术成熟,吸收剂来源广泛、副产品石膏可以利用,但是石灰石-石膏法烟气脱硫也 存在脱硫废水的排放问题。

烟气脱硫废水主要特征是呈弱酸性,pH值随脱硫装置流程不同有差异,但相对稳定,国 内电厂废水的pH值一般为4~6.5;悬浮物固体成分含量高,一般废水浓度为1%~4%,主要 是石灰石、石膏颗粒及其他重金属氧化物,易于粘结,沉淀性能良好;重金属含量高,废水 中主要含有Ca2+,Mg2+,Fe2+,Al3+,其他重金属离子含量较低,同时含有汞、铅、镍、锌 等重金属以及砷、氟等非金属污染物,由于脱硫废水呈弱酸性,故许多重金属离子仍有良好 的溶解性。目前烟气脱硫废水的处理主要采取物化处理的方法,通过中和、沉降、絮凝等物 化手段去除废水中悬浮物和重金属离子,并将pH值调到排放标准的要求。

新环保法规的颁布实施对NOX做出了更为严格的规定,烟气脱硝装置得到广泛实施,由此 导致烟气脱硫废水中含有大量来自烟气脱硝装置逃逸的氮,导致废水中氨氮超标。而废水中 的氨氮无法通过中和絮凝沉淀等物化手段得到去除,单独的物化处理系统已经不能满足,因 此需要在物化处理后增加其它方法进行处理。

废水脱氮的方法很多,有物理法、化学法、生物法等。由于种种原因,物理法、化学法 的应用受到很大的限制,目前国内外主要采用生物脱氮技术。目前常用的生物脱氮的原理是 通过硝化和反硝化两个相互独立的过程来实现,其中硝化需要消耗大量的氧气,反硝化则要 在缺氧条件下进行,且需要一定的碳源。

然而,烟气脱硫废水水质很差,污染组分很多,悬浮物高,含盐量、Cl-、F-浓度极高, 烟气脱硫脱硝废水的B/C(可生化比)值低、可生化性很差,采用普通生物处理工艺难以启 动及运行,处理后的出水水质无法实现达标排放。

厌氧氨氧化是指在厌氧条件下,厌氧氨氧化菌将NH4+-N作为电子供体,NO2--N作为电子 受体,将这两种形态的氮转化为氮气的生物过程。厌氧氨氧化工艺一种利用自养微生物降解 氨氮的处理工艺,对有机碳源没有依赖,对B/C(可生化比)没有要求,因此适合于处理低 B/C比值的烟气脱硫脱硝废水。

发明内容

本发明的目的是提供一种烟气脱硫废水的物化与生化组合处理工艺及其装置,在不外加 碳源的情况下,可高效去除废水中的氨氮。

为实现上述目的,本发明所采取的技术方案是,一种烟气脱硫废水的物化与生化组合处 理工艺,其特征是包括以下步骤:

1).在前段采用物理化学的方法对烟气脱硫废水进行预处理,包括:烟气脱硫废水(烟 气脱硫装置来的废水)进入废水缓冲池,然后经中和、沉降、凝聚、污泥浓缩及澄清,得到 预处理后的烟气脱硫废水;

2).预处理后的烟气脱硫废水则通过溢流方式自流到中间水箱中,在中间水箱中注入稀 盐酸将pH值调节到满足后续生化处理的要求;

3).在后段采用生物化学的方法处理烟气脱硫废水,包括:中间水箱处理后的烟气脱硫 废水经厌氧氨氧化、反硝化、好氧生物处理、沉淀,经过沉淀池处理的澄清水达标排放或回 用。

所述步骤1)的具体过程为:

(1)烟气脱硫废水由废水缓冲池先进入中和箱,在中和箱中加入石灰乳将pH调节为9~ 9.5,使烟气脱硫废水中大部分重金属形成难溶的氢氧化物沉淀出来;

(2)经过中和箱处理的废水进入沉降箱中,在沉降箱中加入有机硫溶液,使Pb2+、Hg2+与其生成更难溶的沉淀,从废水中分离出来;

所述的有机硫溶液(或称有机硫药液)为三巯基三嗪三钠盐(TMT-15),有机硫溶液的配 制浓度为13wt%~17wt%;

(3)经过沉降箱处理的废水进入絮凝箱,在絮凝箱中加入加聚铁及助凝剂使固体悬浮物 迅速絮凝、沉降;所述的聚铁及助凝剂的加入量分别为65~85ppm和2.5~3ppm;

所述聚铁为聚合硫酸氯化铁;所述助凝剂为阴离子型聚丙烯酰胺溶液,0.1wt%浓度的水溶 液;

(4)经过絮凝箱处理的废水进入澄清/浓缩器,在此絮凝物和水得到分离,絮凝物沉降 在底部,在重力浓缩作用下形成浓缩的污泥;污泥通过澄清/浓缩器底部管道由泵抽走送入污 泥处理系统(污泥脱水后,泥饼外运);澄清/浓缩器的上清液为预处理后的烟气脱硫废水, 预处理后的烟气脱硫废水则通过溢流方式自流到下一级中间水箱(或称中间水池)。

步骤2)所述的pH值为6.5~7.5。步骤2)所述的稀盐酸的浓度为25wt%~35wt%;

步骤3)的具体过程为:

(1)中间水箱处理后的烟气脱硫废水进入厌氧氨氧化反应器,在厌氧条件下,厌氧氨氧 化菌以NH4+-N作为电子供体,NO2--N作为电子受体,将这两种形态的氮转化为氮气;

厌氧氨氧化反应器为密闭、避光的容器或池;较高的反应温度(15-40℃);较高的进水 氨氮浓度(T-N:100~800mg/L);以氨氮为电子供体,不需外加有机碳源;不需对反应器进 行曝气;

(2)经过厌氧氨氧化处理的废水进入缺氧反应器,反硝化反应是在缺氧反应器完成,它 是由反硝化细菌完成的生物转化过程,即在缺氧条件下,反硝化细菌将硝化产生的亚硝酸盐氮 和硝酸盐氮还原成气态氮(N2);

缺氧反应器为密闭的容器或池;在缺氧条件下完成,由反硝化细菌完成生物转化;

(3)经过缺氧反应器处理后的废水进入好氧反应器,在好氧反应器内,通过异养微生物 菌降解有机物,使COD满足排放指标要求;

(4)经过好氧反应处理后的废水进入沉淀池,沉淀池的主要作用是将活性污泥沉淀回流 至好氧反应器,剩余活性污泥经脱水后外运,以保证好氧生物处理部分微生物的量;

(5)经过沉淀池处理的澄清水达标排放或回用。

该工艺专门用于处理脱硫装置废水,尤其适用于在脱硫装置前端设置了烟气脱硝装置的 石灰石—石膏法系统产生的脱硫废水。

在厌氧氨氧化反应器内采用厌氧氨氧化菌,在反硝化反应器内采用反硝化菌,在好氧生 物处理反应器内采用异养微生物菌。

所述的生化处理段,所采用的生化细菌(即厌氧氨氧化菌、反硝化菌、异养微生物菌), 可以承受高的盐度,处理水中Cl-的浓度为2000~20000ppm。

具有嗜盐特性的厌氧氨氧化菌种可以通过以下两个途径获得:

①直接取部分海洋底泥(海底中存在大量厌氧氨氧化菌);

②从淡水环境中取泥,通过添加盐度逐步驯化厌氧氨氧化菌,使其具有耐盐性。

我们目前接种的菌种经鉴定主要为Anammox bacteriaum KU2,是通过在某污水处理厂选 取的厌氧消化污泥中,经筛选得到的。

本发明的生化处理方法,有如下发明创新:

1)首次采用厌氧氨氧化技术处理脱硫脱硝高氨氮废水;

2)首次采用厌氧氨氧化菌驯化技术处理脱硫脱硝高盐度废水;

3)首次提出“厌氧氨氧化+反硝化耦合技术脱氮+好氧生物处理去除有机物”的工艺,可 以减少氨氮抑制作用,同时减少反硝化过程碳源的消耗。

本发明不外加碳源并在表中所示的环境条件下,可高效去除废水中的氨氮,去除率达到 85%以上。

脱硫废水入水条件

实现上述工艺的一种烟气脱硫废水的物化与生化组合处理装置,其特征是它包括废水缓 冲池、物化处理装置、中间水箱和生化处理装置;废水缓冲池的废水输出口由管道与物化处 理装置的输入端相连通(所述管道上设有阀门和泵);物化处理装置的输出端与中间水箱的输 入口相连通,中间水箱的输出口由管道与生化处理装置的输入端相连通。

所述物化处理装置包括中和箱、沉降箱、絮凝箱、浓缩/澄清器;中和箱的输入口与废水 缓冲池的废水输出口相连;中和箱的废水输出口由管道与沉降箱的输入口相连,沉降箱的废 水输出口由管道与絮凝箱的输入口相连,絮凝箱的输出口由管道与浓缩/澄清器的输入口相 连,浓缩/澄清器通过溢流方式自流到下一级的中间水箱,浓缩/澄清器的污泥排放口由管道、 泵抽走送入污泥处理系统。

所述生化处理装置包括厌氧氨氧化反应器、缺氧反应器、好氧反应器和沉淀池;厌氧氨 氧化反应器的输入口与中间水箱的输出口相连,厌氧氨氧化反应器的输出口由管道与缺氧反 应器的输入口相连,缺氧反应器的输出口由管道与好氧反应器的输入口相连,好氧反应器的 输出口由管道与沉淀池的输入口相连,沉淀池上设有澄清水排放口、活性污泥排放口。

所有管道上设有阀门,可设泵。

本发明的装置可采用物化处理、生化处理两段工艺,分步处理脱硫废水,尤其是前端设 置了烟气脱硝装置的石灰石—石膏湿法烟气脱硫装置的废水处理,可应用于电力、冶金、环 保和化工技术领域。

与传统的废水生化处理相比,本发明的有益效果是:

1)本发明特别适用于前端设置了烟气脱硝装置的石灰石—石膏湿法烟气脱硫装置的废水 处理。

2)本发明中的脱氮采用厌氧氨氧化工艺,不需外加有机碳源,不需对反应器进行曝气, 可节省能耗和费用。

3)本发明生化过程所采用的生化细菌(即厌氧氨氧化菌、反硝化菌、异养微生物菌), 在高盐度环境下同样具有很高的生物活性,仍能实现其良好的脱氮功能,处理水中Cl-的浓 度可达20000ppm。

4)在不外加碳源的情况下,可高效去除废水中的氨氮,去除率达到85%以上,具有高效 的特点。

本发明用于处理脱硫装置废水,尤其适用于在脱硫装置前端设置了烟气脱硝装置的石灰 石—石膏法系统产生的脱硫废水。