申请日2014.09.05

公开(公告)日2014.12.17

IPC分类号C02F1/26

摘要

本发明提供了一种萃取剂以及处理活性染料染色废水的方法。以质量百分比计,该萃取剂具有以下成分组成:络合剂20-50%、助溶剂8-30%、余量为稀释剂;络合剂为三烷基胺,助溶剂为C8-C25的正构醇或异构醇,稀释剂为室温下为固体、在高于室温的温度下为液体的物质。上述方法包括:将萃取剂与活性染料染色废水按照1:20-30的质量比混合,加热至萃取剂熔化,搅拌进行10-20分钟的萃取,冷却使萃取剂凝固,静置适当时间后进行过滤,得到处理后的废水和处理后的萃取剂。采用本发明的方法利用固体萃取剂对活性染料染色废水进行处理,可有效去除染色废水中的水解染料以及极性有机物,经过一次处理后的废水具有极低的色度和COD,可直接用于下一循环的染色工艺中。

权利要求书

1.一种萃取剂,以质量百分比计,该萃取剂具有以下成分组成:络合剂20-50%、 助溶剂8-30%、余量为稀释剂;

所述络合剂为三烷基胺,所述助溶剂为C8-C25的正构醇或异构醇,所述稀释剂 为室温下为固体、在高于室温的温度下为液体的物质。

2.根据权利要求1所述的萃取剂,其中,所述稀释剂为室温下为固体、在50-100 ℃下为液体的物质。

3.根据权利要求1或2所述的萃取剂,其中,所述稀释剂为石蜡和/或改性石蜡。

4.一种处理活性染料染色废水的方法,其包括以下步骤:

将萃取剂与活性染料染色废水按照1:20-30的质量比混合,加热至萃取剂熔化, 搅拌进行10-20分钟的萃取,冷却使萃取剂凝固,静置适当时间后进行过滤,得到处 理后的废水和处理后的萃取剂;

其中,所述萃取剂为权利要求1-3任一项所述的萃取剂。

5.根据权利要求4所述的方法,其中,该方法还包括在与萃取剂混合之前,将 所述活性染料染色废水的pH值调整为1-2的步骤。

6.根据权利要求5所述的方法,其中,所述pH值的调整通过添加硫酸进行。

7.根据权利要求4所述的方法,其中,该方法还包括对萃取剂进行再生的步骤:

将处理后的萃取剂与浓度为8-20%的氢氧化钠水溶液按照5-10:1的体积比混合, 升温至萃取剂熔化,然后搅拌反应10-20分钟,冷却至萃取剂凝固,分离出浓水相, 实现对于萃取剂的再生。

8.根据权利要求4所述的方法,其中,所述静置的时间为30分钟。

9.根据权利要求4所述的方法,其中,所述加热至萃取剂熔化是加热至50-100 ℃。

说明书

一种萃取剂以及处理活性染料染色废水的方法

技术领域

本发明涉及一种萃取剂以及处理活性染料染色废水的方法,属于染料染色污水处 理技术领域。

背景技术

目前棉织物的染色大多采用活性染料,染色过程中由于活性基团在水介质中的水 解,不仅导致大量活性染料的浪费,而且需要消耗大量的水,并且会排放大量难以处 理的高色度污水,这也是活性染料一直以来存在的难以克服的瓶颈。

CN102603025A所公开的技术方案采用碳链为14-25的异构醇为助溶剂制备了萃 取剂,并用于活性染料生产废水的处理中,虽然具有较好的去除色度以及极性有机物 的效果,但依然存在如下问题:

1)该萃取剂采用煤油为稀释剂,易燃易爆、挥发性强、损耗大、气味重、不环 保。这就对该萃取剂在工业化运用中使用的设备的密封性、工人的工作环境以及厂区 防火防爆提出了较为苛刻的要求,如果该萃取剂泄漏后对周边环境会造成较大影响。

2)该萃取剂在使用过程中油水分离速度慢,处理效率低;易形成W/O型以及 O/W型乳液,造成萃取剂损耗大,同时由于萃取剂残留在水相中,会导致处理废水 回用受到限制。

鉴于以上两点,开发一种新型绿色环保安全的萃取剂以及活性染料染色废水的处 理方法,以推动该萃取技术在工业化中的应用已经被本领域着重解决的问题之一。

发明内容

为解决上述问题,本发明的目的在于提供一种萃取剂,其具有绿色安全环保的优 点,能够适用于对于活性染料废水的处理。

本发明的目的还在于提供一种采用上述萃取剂的活性染料染色废水的处理方法, 通过对废水进行处理,经过处理的废水能够达到极低的色度和COD。

为达到上述目的,本发明提供了一种萃取剂,以质量百分比计,该萃取剂具有以 下成分组成:络合剂20-50%、助溶剂8-30%、余量为稀释剂;

所述络合剂为三烷基胺,所述助溶剂为C8-C25的正构醇或异构醇,所述稀释剂 为室温下为固体、在高于室温的温度下为液体的物质。

根据本发明的具体实施方案,优选地,所采用的稀释剂为室温下为固体、在50-100 ℃下为液体的物质;更优选地,所述稀释剂为石蜡和/或改性石蜡等。石蜡(m.p.52-54℃) 在高温下熔化成液体,其在高温下是良好的溶剂,在低温下凝固,不易发生乳化,易 于分离,且无毒无味,不挥发,因此可以用作活性染料染色废水萃取剂的稀释剂。

本发明所提供的萃取剂是一种固体萃取剂,其可以是将络合剂、助熔剂、稀释剂 相混合,加热搅拌均匀,然后经过冷却而得到的。

本发明还提供了一种处理活性染料染色废水的方法,其包括以下步骤:

将萃取剂与活性染料染色废水按照1:20-30的质量比混合,加热至萃取剂熔化, 搅拌进行10-20分钟的萃取,以达到两相萃取平衡,然后冷却(例如冷却至室温)使 萃取剂凝固,静置适当时间后进行过滤,得到处理后的废水和处理后的萃取剂;

所述萃取剂为本发明所提供的上述萃取剂。

在上述方法中,萃取剂被加热之后熔化为液体,对废水中的污染物进行萃取直至 染色废水变得澄清透明,然后冷却,萃取剂会凝固,再通过过滤就可以将萃取剂和染 色废水分离,分离之后的萃取剂可以通过碱洗进行再生以用于循环处理活性染料染色 废水。具体萃取过程可以在萃取装置中进行,对于萃取剂的再生可以在萃取剂再生装 置中进行。萃取装置和萃取剂再生装置均为现有的。

根据本发明的具体实施方案,优选地,该方法还包括对萃取剂进行再生的步骤:

将处理后的萃取剂与浓度为8-20%的氢氧化钠水溶液按照5-10:1的体积比混合, 升温至萃取剂熔化,然后搅拌反应10-20分钟,以达到两相萃取平衡,之后冷却至萃 取剂凝固(例如室温),分离出浓水相,实现对于萃取剂的再生。

根据本发明的具体实施方案,优选地,该方法还包括在与萃取剂混合之前,将所 述活性染料染色废水的pH值调整为1-2的步骤。更优选地,所述pH值的调整通过 添加硫酸进行。

根据本发明的具体实施方案,优选地,在上述方法中,静置的时间为30分钟。

根据本发明的具体实施方案,优选地,在上述方法中,加热至萃取剂熔化是加热 至50-100℃。

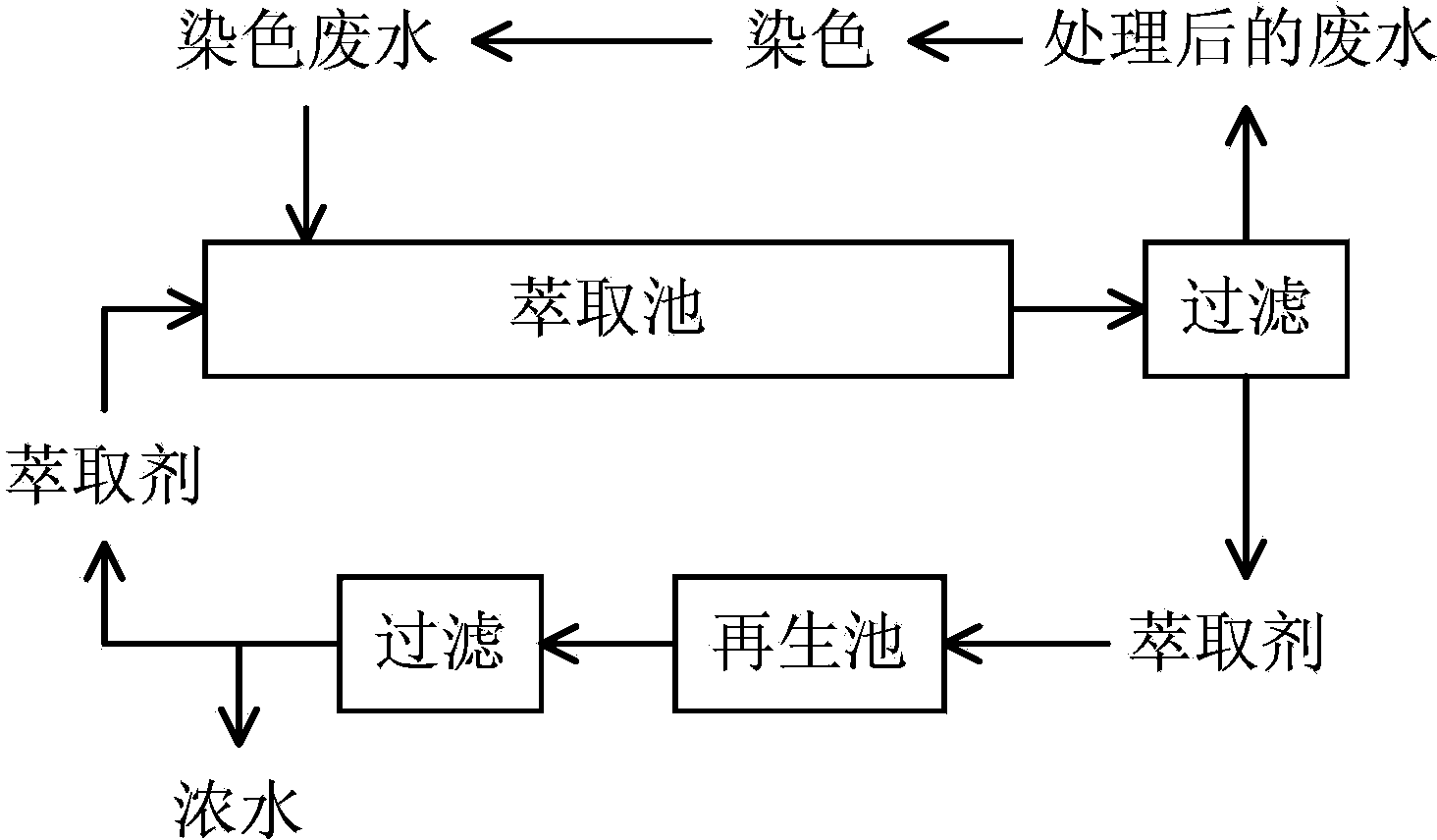

本发明所提供的利用固液萃取技术处理活性染料染色废水的方法可以按照以下 具体步骤进行,其流程如图1所示:

(1)萃取剂的制备:萃取剂由络合剂、助溶剂和稀释剂组成,其中三者的质量 分数为络合剂三烷基胺20-50%、助溶剂为C8-C25的正构醇或异构醇8-30%、其余为 稀释剂。稀释剂在室温下为固体,在较高温度下为液体。将三者加热搅拌均匀之后经 过冷却即可得到该萃取剂。

(2)萃取:将步骤(1)制得的萃取剂和用硫酸调节pH为1-2的活性染料染色 废水置于萃取池中,萃取剂与染色废水的质量比为1:20-30,升温至萃取剂熔化,搅 拌萃取,萃取反应10-20分钟,使两相达到萃取平衡,冷却至室温使萃取剂凝固,静 置30min,过滤得到处理后的废水以及萃取剂,处理后的废水可以直接用于染色工序。

(3)萃取剂再生:将步骤(2)分离出来的萃取剂置于再生池中,加入质量分数 为8-20%的氢氧化钠水溶液,萃取剂与碱液的体积比为5-10:1,升温至萃取剂熔化, 搅拌反应10-20分钟,两相达到萃取平衡后,冷却至室温使萃取剂凝固,分出浓水相, 得到再生后的萃取剂。

采用本发明的方法利用固体萃取剂对活性染料染色废水进行处理,可有效去除染 色废水中的水解染料以及极性有机物,经过一次处理后的废水具有极低的色度和 COD,可直接用于下一循环的染色工艺中。同时,由于所采用的萃取剂在室温下为固 体,高温下为液体,并且挥发性低,无毒无味,不易燃易爆,相分离快,萃取后水相 中残余的萃取剂少,仅需简单过滤即可达到固液分离,因此,本发明所提供的方法对 设备的要求极低。