申请日2014.01.22

公开(公告)日2014.07.02

IPC分类号C02F11/12; C02F11/14; F27D17/00; C04B7/24; C04B7/38; C02F11/00

摘要

本实用新型公开了一种利用干法水泥窑余热干化生活污泥及直接掺烧处理系统。包括生活污泥储料仓、混料搅拌机、水泥窑头余风或发电锅炉后烟气的引风机和旋风管、干化回转窑、球磨机、高压气泵投料系统;混料搅拌机将生活污泥与煤粉、熟石灰和添加剂预混合;引风机和旋风管将干法水泥窑窑头余风或发电锅炉后的烟气引入干化回转窑内,并将污泥混合物吹带入干化回转窑干化并固化恶臭;高压进气泵投料系统用于将固相干化颗粒物料间隔打入干法水泥回转窑窑尾与分解炉间的上升烟道内掺烧并分解恶臭气体。本实用新型利用了水泥回转窑余热,并将污泥残存物掺烧成水泥,解决了生活污泥干化掺烧过程中恶臭气体的排放难题,不产生二次污染,改善了生产作业环境。

权利要求书

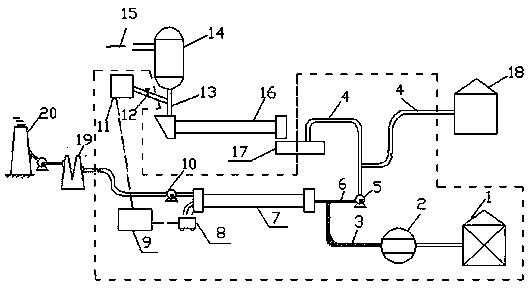

1.一种利用干法水泥窑余热干化生活污泥及直接掺烧处理系统,包括上升烟道(13)、分解炉(14)、分解炉底上升烟气(15)、水泥煅烧回转窑(16)、窑头冷却机(17)、余热发电锅炉(18)、湿式除尘塔(19)和烟囱(20),其特征在于利用干法水泥窑余热干化生活污泥及直接掺烧处理系统还包括储料仓(1)、混料搅拌机(2)、皮带机(3)、引风管(4)、烟气引风机(5)、旋风管(6)、干化回转窑(7)、接料车(8)、球磨机(9)、湿尾气引风机(10)、高压进气泵投料系统(11)和单向进料阀(12);

储料仓(1)与混料搅拌机(2)相连,混料搅拌机(2)通过皮带机(3)与旋风管(6)相连,旋风管(6)一侧与水泥煅烧回转窑(16)相连,另一侧与烟气引风机(5)相连,窑头冷却机(17)和余热发电锅炉(18)的余热烟气通过引风管(4)和引风机(5)通向旋风管(6)并进入干化回转窑(7),含水温烟气通过湿尾气引风机(10)引入到湿式除尘塔(19)进入烟囱(20)排放;接料车(8)处于干化回转窑(7)下方,球磨机(9)位于干化回转窑(7)一侧,粉碎干化污泥混合物吊装入高压进气泵投料系统(11),高压进气泵投料系统(11)与上升烟道(13)相连,中间设置有单向阀(12),上升烟道(13)上方与分解炉(14)相连,下方与水泥煅烧回转窑(16)窑尾相连。

说明书

利用干法水泥窑余热干化生活污泥及直接掺烧处理系统

技术领域

本实用新型涉及城市生活污泥的干化掺烧处置,特别是一种利用干法水泥回转窑生产线余热发电锅炉后烟气以及窑头余风干化城市生活污泥并直接入窑掺烧处理系统。

背景技术

我国经济持续发展,城市生活污泥容量急剧增加,已成为我国较为突出的环保难题。鉴于填埋、堆肥等处置方式不仅占用土地资源和对人类的健康造成严重的危害、还会造成恶臭、温室气体排放和土壤重金属污染等二次污染。因此,干化焚烧方式,提高污泥的热能利用效率,无害化、减量化和资源化已成为我国污泥处理与处置政策的引导方向。由于直接干化焚烧的成本就大,在我国一些经济不发达地区大规模推广较为困难。

生活污泥中所含无机物主要为SiO2、A12O3、Fe2O3、CaO、MgO等成分,与许多建筑材料成分相似(例如表一)。利用干化后的污泥与水泥原料共烧不仅可以利用污泥的有机物热值(例如表二),还可以作为水泥生产的原料,同时污泥中含有的重金属被熟料吸收,从而达到无害化、减量化、资源化,生态效果较好。因此,国家鼓励利用水泥窑炉掺烧污水处理厂污泥等的技术研究,为污泥处置寻求新的方式,以克服污泥单独的干化焚烧技术的高能耗缺点。例如,广西区现有大小水泥厂240多家,“十一五”结束后全区水泥产能总量已达到8780 吨/年,新型干法水泥比例占到81%,现已有12 个市建有年产超过100 万吨的新型干法水泥生产线,这为采用与水泥原料混合焚烧处理广西区城市污水处理厂污泥创造了有利的条件。因此,利用水泥窑炉干化掺烧污水处理厂污泥的减量化技术与装备将是我国一些地区生活污泥处理与处置的新途径。

表一、污泥灰分中无机化合物的含量 (wt%)

污泥产地 SiO2 Al2O3 Fe2O3 Na2O K2O MgO CaO 柳州 52.28 17.44 10.83 0.34 2.29 1.79 4.36 桂林 43.35 19.45 11.34 0.51 2.49 2.26 4.85 (水泥原料)粘土 66.32 15.86 5.08 <1.50 <2.50 1.40 1.09 (水泥原料)煤灰 53.84 30.42 5.16 - - 1.30 4.52

表二、污泥的含水量及燃烧热值特性

污泥产地 含水量 (wt%) 干化污泥燃烧热 (kJ/kg) 桂林 87.37 3071 柳州 80.16 2723

干化回转窑水泥生产线的窑头冷却余风和窑尾预热器C1分离器出口的烟气等仍含有不低的热量。以广西区内的兴安海螺和扶绥海螺二家公司的约210T/h(即210吨/小时)熟料生产能力的干化回转窑生产线为例,窑头余风温度约为360-400℃,其中进入发电锅炉的余风约为18-20万m3/h,同时从C1分离器出口的烟气温度约为340-350℃,烟气流量约为22-26万m3/h。上述烟气经发电锅炉后的烟气温度仍高达210℃左右,是可再利用来干化城市生活污泥较理想的热源,可以节省能源成本。

尽管从理论上来讲,干化水泥窑的余热是可以用来干化并且是可以掺烧城市生活污泥的,但由于城市生活污泥中含有一部分易腐化分解的有机质,在适宜的条件下,会分解释放出强烈难闻的气味和有毒有害的气体。因此,污泥干化处理过程会产生浓度较高的恶臭气体,例如硫化氢、硫醇及甲硫醇,它们是污泥脱臭的主要控制指标。尤其是硫醇及甲硫醇粘附性很强,吸附在织物等衣物上产生难言的恶臭。因而,现有的余热干化城市生活污泥的方法中,无论是采用间接干化或直接干化的方法,都不可避免地产生大量的上述恶臭气体,直接以及设备泄漏造成作业产区的环境恶化。若将含有大量恶臭气体的干化尾气入窑焚烧,须将水汽分离,这将造成污泥的处置成本和装置投入的显著增加,并且大量的分离后的尾气入窑会造成水泥窑的工况严重波动;若将含有大量恶臭气体的干化尾气引入到水泥窑的排放系统,需增加吸收溶剂和吸收塔,并且吸收下来的硫化氢、硫醇及甲硫醇面临二次污染与处理的难题。这也是目前水泥生产产家不愿积极参与利用水泥窑炉干化掺烧污水处理厂污泥的困境之一。因此,有必要针对此难点创新发展新的干化回转窑水泥生产线协同干化掺烧处置城市生活污泥的方式。

发明内容

本实用新型的目的是提供一种利用干法水泥窑余热干化生活污泥及直接掺烧处理系统。干化时将硫化氢、硫醇及甲硫醇等恶臭气体组分固化到干化固相中,并将干化后的混合物直接入水泥回转窑掺烧成水泥成分的处理系统。该系统不仅利用了水泥回转窑余热,并可将污泥残存物掺烧成水泥熟料,重要是可以解决生活污泥干化掺烧过程中恶臭气体的排放难题,不产生二次污染,改善了生产作业环境。

本实用新型是这样实现的:一种利用干法水泥窑余热干化城市生活污泥并直接掺烧处理的系统包括储料仓、混料搅拌机、皮带机、水泥窑头余风或发电锅炉后烟气的引风机和旋风管、干化回转窑、球磨机、高压气泵的投料系统,并附属有干化后含水蒸气烟气的引风机和管道。储料仓与混料搅拌机相连,混料搅拌机通过皮带机与旋风管相连,旋风管一侧与水泥煅烧回转窑相连,另一侧与烟气引风机相连,窑头冷却机和余热发电锅炉的余热烟气通过引风管和引风机通向旋风管并进入干化回转窑,含水湿烟气通过湿尾气引风机引入到湿式除尘塔进入烟囱排放;接料车处于干化回转窑下方,球磨机位于干化回转窑一侧,粉碎干化污泥混合物吊装入高压进气泵投料系统,高压进气泵投料系统与分解炉底上升烟道相连,中间设置有单向阀,分解炉底上升烟道上方与分解炉相连,下方与水泥煅烧回转窑窑尾相连。

利用干法水泥窑余热干化生活污泥及直接掺烧处理系统干化和掺烧生活污泥的步骤为:

1)污泥储料仓用于储存从污泥处理厂输送来的生活污泥,并通过设置的污泥泵引入到混料搅拌机。

2)混料搅拌机将污水厂的脱水污泥与煤粉、熟石灰和添加剂混合均匀,呈大小不均匀的粒状即污泥混合物;混合过程中,熟石灰吸收污泥中的水份水化,添加剂吸收并抑制污泥中臭味气体散发出来;所述煤粉、熟石灰和添加剂的质量分别为脱水污泥质量的10-12%、8-15%和1-3%;所述添加剂为氢氧化钠、丙三醇、二甘醇胺、烷基苯磺酸钠和水混合形成的乳化混合液,混合液中各组分的质量百分比为:氢氧化钠12-15%、丙三醇8-10%、二甘醇胺15-25%、烷基苯磺酸钠4-6%和水44-61%。

3)通过烟气引风机和旋风管旋风将干法水泥窑窑头余风(温度为360-400℃)或发电锅炉后的烟气(温度为210℃)输入到干化回转窑内。

4)在干化回转窑的入口风管上开置入口,通过皮带机将污泥混合物输送到污泥入口处,落入风管内,借助风管内的旋风力将污泥混合物吹带入干化回转窑内。

5)干化回转窑内腔壁交错布置折型抄板,并提供污泥干化的界面。污泥混合物在干化回转窑内旋转流动过程中吸收烟气或余风的热量干化40-60分钟,使干化污泥混合物含水量小于10%。而硫化氢、硫醇及甲硫醇等恶臭气体组分与熟石灰反应生成硫化盐、醇盐等以及被添加剂进一步吸收固化到干化固相中。

6)通过湿尾气引风机和管道将干化回转窑排出的含水烟气引入到水泥厂原有的烟气处理系统进行处理。

7)球磨机将干化回转窑所得到的固相干化污泥混合物粉碎,并通过吊车将固相干化污泥混合物吊至分解炉与上升烟道间的操作平台上。

8)在干法水泥窑生产线上的分解炉底部的上升烟道上部开置进料口,高压进气泵投料系统与进料口相连,在进料管上设置有单向进料阀。粉碎后干化污泥混合物加入到高压进气泵投料系统的加料仓后,通过空气泵的高压气间隔打入水泥煅烧回转窑窑尾与分解炉间的上升烟道内,燃烧分解后与水泥煅烧回转窑内水泥原料混合掺烧成水泥熟料。空气泵压入的高压空气同时可补充提供部分污泥燃烧需要的氧气,使污泥分解燃烧更完全,干化污泥混合物中所含有机质和煤粉则提供热值补充污泥掺烧时分解和煅烧所需的热量,使水泥生产系统计量工艺参数波动不超出允许的±50℃波动范围。

9)干化污泥混合物中固化所含恶臭气体等组分被上升烟道内1000℃以上的高温分解成SO2,含碳有机物成分被高温燃烧分解成CO2,并入分解炉上升烟气进入分解炉前段水泥生产系统,由水泥生产线尾气处理系统处理后排放。

本实用新型不仅利用了水泥回转窑余热,并可将污泥残存物掺烧成水泥,重要是可以解决生活污泥干化掺烧过程中恶臭气体的排放难题,不产生二次污染,改善了生产作业环境,实现生活污泥的安全协同处置。