申请日2013.12.06

公开(公告)日2014.09.10

IPC分类号C02F3/28

摘要

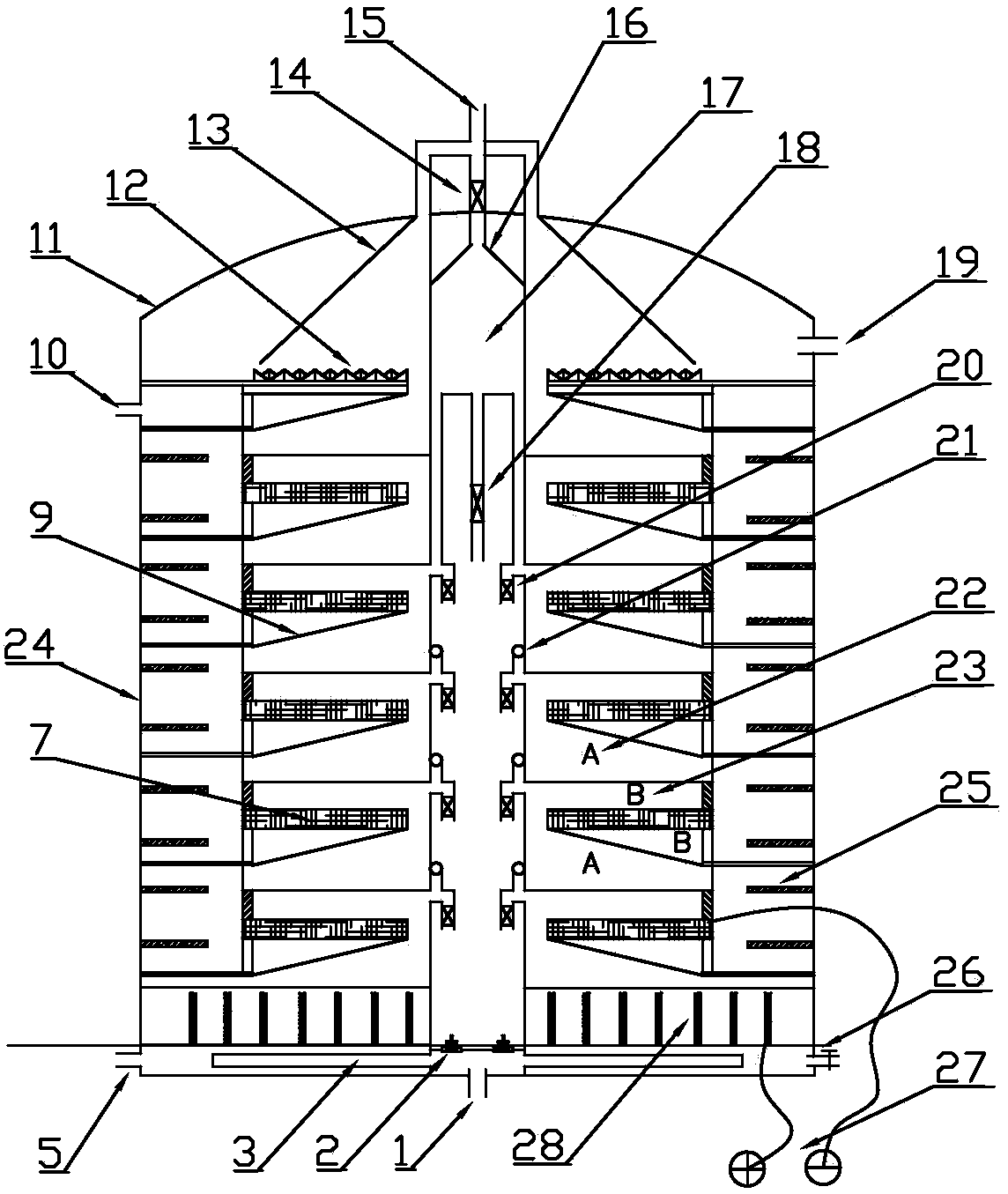

本实用新型公开了一种高浓度污水厌氧处理装置,包括纳米铁层、改性填料层、碳纤维泥床、隔栅、折流板、封头、分离栅、集气罩、排气阀、出气口、导气罩、气室、释气阀、控流阀、导气管、活性污泥区、储泥区、壳体、填料电极、排泥阀和铁层电极;所述壳体为筒形,底层配置有铁层电极的纳米铁层、内部圆周配置有填料电极的多层改性填料层;所述的铁层电极、填料电极和碳纤维泥床通过导线与稳压电源连接;所述壳体顶部设有集气罩、分离栅、排气阀、导气罩;所述气室设有导气罩、释气阀、进气孔;气室的下方为配置有多组导气管与控流阀污泥回流区。实现了立体电磁场分布结构,激活效应与电磁效应耦合,提高了厌氧反应装置的处理能力与效率。

权利要求书

1.一种高浓度污水电极厌氧处理装置,其特征在于,包括进水口、单向泥阀、布水器、纳米铁层、循环入口、改性填料层、碳纤维泥床、隔栅、折流板、循环出口、封头、分离栅、集气罩、排气阀、出气口、导气罩、气室、释气阀、出水口、控流阀、导气管、活性污泥区、储泥区、壳体、填料电极、排泥阀和铁层电极;所述的壳体内部底层设置有纳米铁层,所述的纳米铁层内设置有多组铁层电极;沿所述的壳体内部圆周设置有多层改性填料层,所述的改性填料层内设置有多组填料电极;所述的壳体的顶部设置有封头,在所述的封头内设置有集气罩、分离栅、排气阀、导气罩。所述的活性污泥区、储泥区、折流板、改性填料层、碳纤维泥床和隔栅构成了厌氧反应层;所述的气室上部设置有导气罩,所述的导气罩出口处设置有排气阀,所述的气室底部中心设置的释气阀,所述的气室底部周边设置有多个与各厌氧反应层导气管相通的进气孔;所述的各个厌氧反应层的储泥区与污泥回流区之间,设置有多组导气管,所述的导气管带有旁路,所述的旁路上安装的控流阀;所述的污泥回流区底部设置有单向泥阀。

2.根据权利要求1所述的一种高浓度污水厌氧处理装置,其特征在于,所述铁层电极的长度小于纳米铁层的厚度,所述的填料电极长度小于改性填料层径向厚度。

3.根据权利要求1所述的一种高浓度污水厌氧处理装置,其特征在于,所述的铁层电极为竖向配置,在所述的纳米铁层内部,沿底面同心圆方式装配,至少设置二组同心圆,每组同心圆至少设置四根电极。

4.根据权利要求1所述的一种高浓度污水厌氧处理装置,其特征在于,所述的填料电极设置于各个改性填料层内,每层改性填料层内至少设置二组电极,每组电极至少设置四根电极,所述的电极沿圆周方向,水平配置,位置与所述的壳体径向重合。

5.根据权利要求1所述的一种高浓度污水厌氧处理装置,其特征在于,所述的铁层电极与所述的填料电极通过导线连接于稳压电源的一个电极上,所述的碳纤维泥床通过导线连接于稳压电源另的个电极上,所述的导线为铜丝线或钛丝线。

6.根据权利要求1所述的一种高浓度污水厌氧处理装置,其特征在于,所述壳体外径为3000mm—12000mm;总高度为4500mm—18000mm;各个厌氧反应层高为500mm—1200mm;改性填料层内径为2000mm—3000mm;气室外径为500mm—1000mm。

说明书

一种高浓度污水电极厌氧处理装置

技术领域

本实用新型涉及一种污水处理技术领域,具体涉及污水氨氮厌氧处理技术设备,特别涉及一种高浓度污水电极厌氧处理装置。

背景技术

随着国民经济的快速发展,工业生产中产生了大量的高浓度污水,其中的高浓度氨氮往往成为处理难点,对环境污染造成了严重影响,也制约了相关行业的发展。如处理不当,这些废水的排放往往导致水体的物理、化学及生物性质发生变化,造成水中溶解氧下降,水生生物大量死亡,并产生腐臭气味,不仅给环境造成极大危害,也给经济和社会造成巨大损失。

目前处理高氨氮的方法主要有物化法和生物法。物化法能耗较高,并且存在二次污染问题;由于好氧硝化的供氧以及反硝化的有机碳需求,加之产生的剩余污泥,传统生物脱氮运行成本往往较高。厌氧氨氧化技术的优点是:在缺氧条件下将氨氮氧化成氮气,不需要投加外部碳源;不需曝气,节省60%发上能耗,运行成本大大降低;污泥产量低,可减少剩余污泥处理负荷。缺点是:厌氧反应器中,厌氧细菌生长速率较低,微生物的反应速度慢,对于高浓度污水和高BOD污水的处理周期比较长,因此,如何提高厌氧细菌的反应活性和反应效率,特别是在现有技术基础之上,使用电磁、激光、辐照等技术手段,激发微生物与有机污染物的反应活化能,从而提高厌氧反应装置处理水中污染物的能力与效率。

现有技术中,专利专利CN102336472A,一种电增强厌氧氨氧化生物脱氮方法,公开了使用单纯应用石墨和铁电极来增强厌氧反应实验性技术方案;:电化学作用与生物处理过程的耦合强化了厌氧氨氧化菌的脱氮效率,同时增强了硝酸盐氮的去除,具有更高的总氮去除效率。专利CN101928066A,一种电增强内置厌氧零价铁反应器,公开了使用石墨电极设置于零价铁层内,通过外加微电压调控铁的溶出,增强反应器对酸化的缓冲能力;存在的问题是:仅限于单纯电极的应用,或者仅限于利用电极调控铁的溶出,没有充分发挥电极对整体厌氧反应装置的作用。

实用新型内容

为解决上述技术问题,本实用新型提供了一种高浓度污水电极厌氧处理装置,将电极应用于纳米铁层,由于纳米铁的高表面活性,在电场作用下,会更大的发挥铁的还原作用;将电极应用于纳米二氧化钛改性的填料层,从而更大范围的影响微生物的生长环境,更有效的增加微生物细菌降解污染物的能力;将碳纤维泥床作为电极组的阴极,从而在整体厌氧反应装置中,形成了环形、立体的电磁环境;在厌氧反应装置的三个最重要的环节:纳米铁层、纳米改性填料层和碳纤维泥床上,建立起多组态电极网络,全方位的对微生物生长与降解过程进行耦合与激发作用。

为达到上述目的,本实用新型的技术方案如下:一种高浓度污水电极厌氧处理装置,包括进水口、单向泥阀、布水器、纳米铁层、循环入口、改性填料层、碳纤维泥床、隔栅、折流板、循环出口、封头、分离栅、集气罩、排气阀、出气口、导气罩、气室、释气阀、出水口、控流阀、导气管、活性污泥区、储泥区、壳体、填料电极、排泥阀和铁层电极,其特征在于:

所述的壳体内部底层设置有纳米铁层,所述的纳米铁层内设置有多组铁层电极;沿所述的壳体内部圆周设置有多层改性填料层,所述的改性填料层内设置有多组填料电极;所述的壳体的顶部设置有封头,在所述的封头内设置有集气罩、分离栅、排气阀、导气罩。所述的活性污泥区、储泥区、折流板、改性填料层、碳纤维泥床和隔栅构成了厌氧反应层;所述的气室上部设置有导气罩,所述的导气罩出口处设置有排气阀,所述的气室底部中心设置的释气阀,所述的气室底部周边设置有多个与各厌氧反应层导气管相通的进气孔;所述的各个厌氧反应层的储泥区与污泥回流区之间,设置有多组导气管,所述的导气管带有旁路,所述的旁路上安装的控流阀;所述的污泥回流区底部设置有单向泥阀。所述的铁层电极与填料电极为铜电极、石墨电极和铁电极中的一种或其中的二种;所述的铁层电极为竖向配置,在所述的纳米铁层内部,沿底面同心圆方式装配,至少设置二组同心圆,每组同心圆至少设置四根电极;所述的填料电极设置于各个改性填料层内,每层改性填料层内至少设置二组电极,每组电极至少设置四根电 极,所述的电极沿圆周方向,水平配置,位置与所述的壳体径向重合;所述铁层电极的长度小于纳米铁层的厚度,所述的填料电极长度小于改性填料层径向厚度。

所述的铁层电极与所述的填料电极通过导线连接于稳压电源的一个电极上,所述的碳纤维泥床通过导线连接于稳压电源另的个电极上,所述的导线为铜丝线或钛丝线;所述铁层电极的长度小于纳米铁层的厚度,所述的填料电极长度小于改性填料层径向厚度;所述的铁层电极为竖向配置,在所述的纳米铁层内部,沿底面同心圆方式装配,至少设置二组同心圆,每组同心圆至少设置四根电极;所述的铁层电极与所述的填料电极通过导线连接于稳压电源的一个电极上,所述的碳纤维泥床通过导线连接于稳压电源另的个电极上,所述的导线为铜丝线或钛丝线。

所述的纳米铁层为纳米零价铁,粒径为10---100纳米,比表面积为9.5m2/g;而普通铁粉粒径为150μm,比表面积为2.53×10-3m2/g;两者比表面积相差近104倍数量级,提高微生物的生长与活化的作用。

所述的改性填料层为填充有经过纳米二氧化钛改性活化的网状蜂窝填料、网状球形填料、粒状悬浮填料或多孔球形填料;所述的填料电极设置于各个改性填料层内,每层改性填料层内至少设置二组电极,每组电极至少设置四根电极,所述的电极沿圆周方向,水平配置,位置与所述的壳体径向重合;改性填料经过纳米二氧化钛的改性处理,在填料的孔隙内外表面上,均匀沉降有纳米二氧化钛粒子,在纳米微观环境中,将对厌氧菌的生化反应起到活化中心的作用,降低厌氧菌的分解电位能,加速降解反应的进行,从而提高厌氧反应器的速度,减少污水或废水的处理周期。

所述的碳纤维泥床为是碳纤维密集网层状结构,即有利于活性污泥的透过,又有利于活性污泥中厌氧菌的着床繁殖、生长、反应。

所述的圆筒形壳体,内部底层设置有纳米铁层;沿所述的壳体内部圆周设置有多层改性填料层,所述的改性填料层内侧圆周设置有多层由折流板与碳纤维泥床叠加结构,是活性污泥区和储泥区的主体部分;所述的壳体的顶部设置有封头,在所述的封头内设置有集气罩、分离栅、排气阀、导气罩。

在所述的圆形壳体的中心部分,集中设置了圆形壳体各厌氧反应层的 气控与流控结构;所述的高浓度污水进入活性污泥区,在折流板的导流下,进入储泥区,废水中的污染物在活性污泥区和储泥区被有效降解,经过碳纤维泥床、隔栅后进入改性填料层,与改性填料层中的微生物细菌反应;污水经过第一层处理后,进入到上一层级的活性污泥区,以此循环下去,直到厌氧处理装置的顶层,变成净水经出水口流出;所述的厌氧反应层至少设置有二层以上。

所述的气体流程是:各个厌氧反应层所产生的气体,停留在储泥区顶部,各储泥区顶部设置有导气管,各组导气管与气室底部连通;所述的气室底部设置有释气阀,用于配合排气阀同步或提前开起,以便推送活性污泥经过单向泥阀排出回流的活性污泥。所述的各层储泥区的导气管均设置有旁路出口,所述的旁路出口上均设置有自动阀门,称为控流阀,用于调节控制储泥区中的活性污泥。

随着厌氧反应装置的运行,微生物细菌与有机污染物反应,会产生大量的气体,所述的气体经过各层导气管进入到气室中,所述的气室中的气体会逐渐增多,压力也会逐渐增高;当气室中的气体压力达到并超过排气阀预设的压力限度值时,自动控制系统会首先打开释气阀门,释放出压力,所释放出来的气体,会推动回流区内的活性污泥打开单向泥阀,与进水口的污水汇合,并被分散到布水器中,进而进入到体系的循环中去;

随着释气阀放出气室中的气体,气室中的压力降低,并达到一定压力值时,释气阀关闭;各厌氧反应层进一步产生气体,并汇合进入气室,当压力第二次升高并达到一定压力时,释气阀第二次开起,但这时,污泥回流区内基本上已经没有需要回流的污泥了,所以气室的压力会进一步上升,并达到某一设定值,控制系统会开起排气阀,同时打开各个反应层的控流阀门,气室与回流区中的高压气体会向出气口释放全部的气体压力,随着压力的快速降低,在气体流动惯性作用和各个反应层中流体压力的共同作用下,各个反应层中储存的活性污泥,经过控流阀快速流入污泥回流区中,随着气室内压力的降低,控制系统依次关闭各组控流阀,关闭释气阀,关闭排气阀;整个体系又进入下一轮循环。

所述的控流阀有多组,每组至少有二个,均等设置于同一厌氧反应层 的导气管旁路上;所述的导气管有多组,每组导气管至少有二个,所述的释气阀设置有一个,所述的排气阀有一个,所述的单向泥阀至少一个。

所述壳体外径为3000mm—12000mm;总高度为4500mm—18000mm;各个厌氧反应层高为500mm—1200mm;改性填料层内径为2000mm—3000mm;气室外径为500mm—1000mm,所述壳体与内部结构支承件为钢质材料或工程塑料制造。

通过上述技术方案,本实用新型技术方案的有益效果是:电极所提供的电磁效应与纳米铁层的微观激活效应相结合,提高了材料的表面活性,在电场作用下,会更大的发挥铁的还原作用;将电极应用于纳米二氧化钛改性的填料层,从而更大范围的影响微生物的生长环境,更有效的增加微生物细菌降解污染物的能力;将碳纤维泥床作为电极组的阴极,从而在整体厌氧反应装置中,形成了环形、立体的电磁环境;在厌氧反应装置的三个最重要的环节:纳米铁层、纳米改性填料层和碳纤维泥床上,建立起多组态电极网络,全方位的对微生物生长与降解过程进行耦合与激发作用,提升了微生物与有机污染物的反应活化能,从而提高了厌氧反应装置处理水中污染物的能力与效率。