申请日2013.10.10

公开(公告)日2016.11.30

IPC分类号C02F9/14; B01D50/00; C07C253/34; C07C255/08; C02F1/20; C02F1/04; C02F103/36

摘要

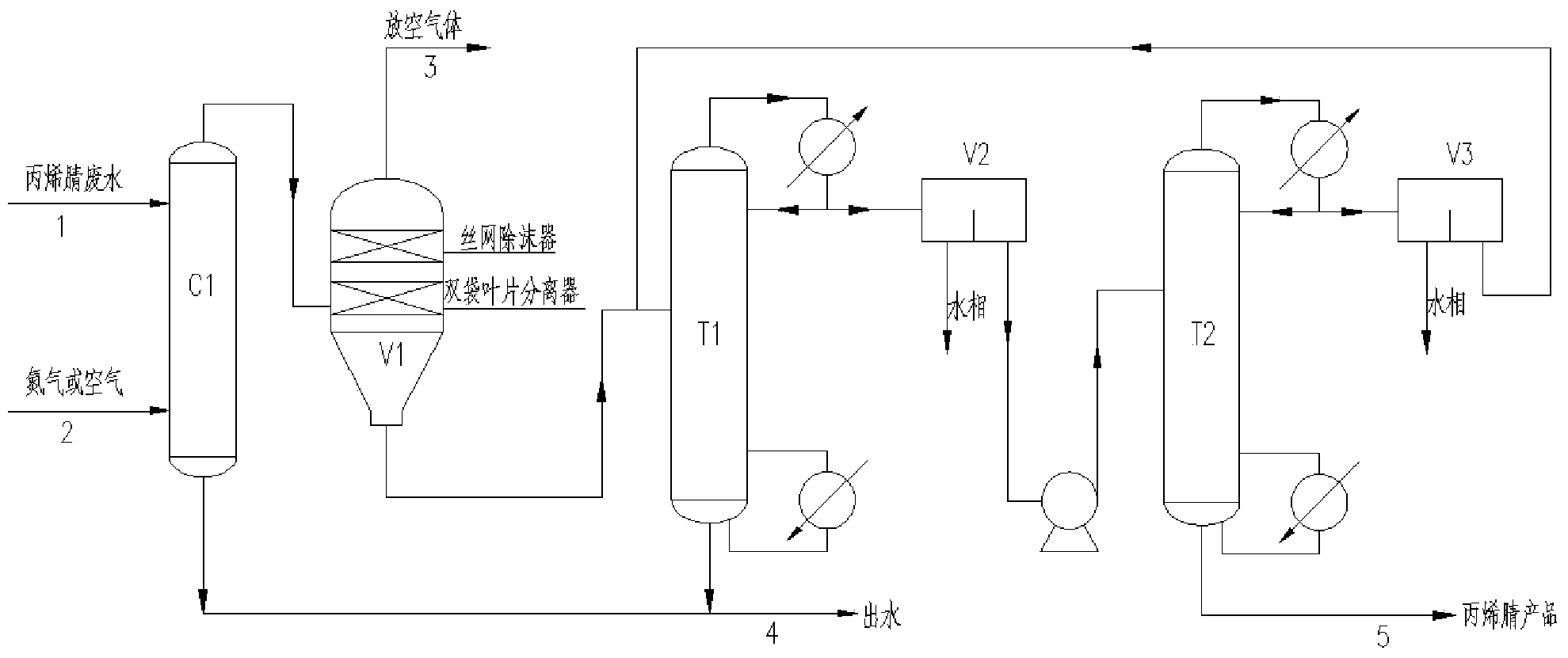

本发明提供了一种高浓度丙烯腈废水的处理方法。该方法首先对高浓度丙烯腈废水进行吹脱,吹脱后废水中丙烯腈浓度小于1mg/L,可以直接进行后续生化处理;然后对吹脱出的雾状气体进行气液分离,分离气体的丙烯腈浓度小于0.1mg/Nm3,达到排放要求;分离出的液体进行共沸精馏和精馏处理,得到纯度大于99%丙烯腈产品。该方法可对废水中的丙烯腈进行较为彻底的分离和回收,不仅降低丙烯腈废水对环境的危害,同时得到显著的经济效益。

权利要求书

1.一种高浓度丙烯腈废水的处理方法,该处理方法依次包括以下步骤:

a.吹脱和气液分离:首先在吹脱塔中对所述丙烯腈废水进行吹脱处理,然后在气液分离器中对所述吹脱处理得到的雾状气体进行气液分离;经过所述吹脱处理的废水中的丙烯腈浓度小于1mg/L,能够直接进入生化处理装置;所述气液分离得到的气体的丙烯腈浓度小于0.1mg/Nm3;

b.第一分馏塔精馏:所述气液分离器得到的液体进入第一分馏塔中部进行共沸精馏,所述第一分馏塔塔顶得到的共沸物经油水分离器分水后得到丙烯腈溶液;

c.第二分馏塔精馏:所述油水分离器得到丙烯腈溶液进入第二分馏塔中部进行精馏,所述第二分馏塔塔底得到丙烯腈含量≥99wt%的丙烯腈产品,塔顶产物经油水分离器分水后返回所述第一分馏塔中部。

2.根据权利要求1所述的处理方法,其特征在于:

所述高浓度丙烯腈废水的丙烯腈含量为200~10000mg/L。

3.根据权利要求1所述的处理方法,其特征在于:

在步骤a,所述吹脱塔为填料塔,吹脱气体自吹脱塔下方进入,所述丙烯腈废水自吹脱塔上方进入;在所述吹脱塔内设有液体分布器,所述丙烯腈废水经过所述分布器后形成细小液滴,并与所述吹脱气体逆流接触。

4.根据权利要求3所述的处理方法,其特征在于:

采用空气或氮气作为吹脱气体,所述吹脱处理的气液质量比为0.2~0.6、空速为0.5~4m/s、操作温度为20~60℃。

5.根据权利要求1所述的处理方法,其特征在于:

在步骤a,所述气液分离器由双袋叶片分离器和丝网除沫器两部分组成;所述雾状气体首先经过所述双袋叶片分离器气液分离,然后再经过所述丝网除沫器进一步脱除气体中的液滴;所述气液分离器的底部为角度≤60度的锥底。

6.根据权利要求5所述的处理方法,其特征在于:

所述气液分离器的气速为1.0~1.7m/s、液相停留时间为10~20min;所述丝网除沫器的高度为0.5~1.0m。

7.根据权利要求1所述的处理方法,其特征在于:

在步骤b,所述共沸精馏的操作条件为:操作的绝对压力0.11~0.15MPa,理论板数10~50,回流比1~6。

8.根据权利要求1所述的处理方法,其特征在于:

在步骤c,所述精馏的操作条件为:操作的绝对压力0.2~0.5MPa,理论板数10~50,回流比2~6。

说明书

一种高浓度丙烯腈废水的处理方法

技术领域

本发明涉及一种废水的处理方法,具体涉及一种高浓度丙烯腈废水的处理方法。

背景技术

丙烯腈是一种重要的有机化工原料,主要用于生产腈纶纤维、ABS/SAN树脂、丙烯酰胺、聚醚及丁腈橡胶等产品。它是仅次于聚丙烯的丙烯衍生物,全球约7%的丙烯用于生产丙烯腈。近年来,随着下游产品腈纶、ABS树脂等需求量的迅速增加,使得国内丙烯腈的消费量大幅增长。同时,国内丙烯腈生产能力也不断增加,新建装置陆续投产。

丙烯腈属高毒物质,对呼吸系统、皮肤和眼睛有强烈的刺激和伤害。丙烯腈进入人体内会析出氰根,对呼吸中枢有直接麻醉作用,其急性中毒表现与氢氰酸相似。在丙烯腈及其下游产品的生产过程中,会产生大量的含丙烯腈的废水,若不能加以妥善处理,将会严重危害环境和人们的健康。尤其对于含高浓度丙烯腈的废水,因其毒性而无法直接进行生化处理,目前工业上只能采用焚烧、湿式氧化等技术,处理成本很高。

近年来,国内外对高浓度丙烯腈废水处理技术进行了一些的研究,公开几项专利技术,但均存在一定缺陷。CN1500739公开了一种治理高浓度丙烯腈废水的聚合混凝法。该发明采用过硫酸铵、过硫酸钾、氯酸钠或过氧化氢作为引发剂,对高浓度丙烯腈废水中的丙烯腈污染成分进行聚合反应。聚合产物经聚合氯化铝或聚合硫酸铁做混凝处理后,可较好去除废水中的污染成分。丙烯腈去除率达到96%,COD去除率为66%~99%。该工艺流程较简单,但是需加入大量的引发剂而使废水的盐含量增加。

CN102190387公开了一种处理高浓度丙烯腈废水的吸附氧化方法。该方法首先对丙烯腈废水进行絮凝沉淀处理;再通过微滤膜或超滤膜去除废水中的悬浮颗粒、絮体和丙烯腈低聚物;然后调节废水pH值,同时加入活性炭和Fenton试剂进行吸附氧化;再采用活性炭滤布对废水进行过滤,在滤液中再次加入活性炭和双氧水,进行二次吸附氧化;最后采用活性炭滤布废水进行过滤,滤液采用氢氧化钠进行中和至中性。该发明处理流程长,操作步骤多,且需反复调节废水的pH值。

CN102219324公开了一种高度浓丙烯腈废水的纳滤膜处理方法。与上述吸附氧化法相同的是,该方法首先也对丙烯腈废水进行絮凝沉淀和微滤或超滤处理;然后选用高分子纳滤膜组件对滤液进行纳滤操作,最后将滤出液再次装于二级纳滤系统中,选用高分子纳滤膜组件进行二级纳滤操作。该发明处理流程也较长,纳滤的浓缩液将更加难以处理。

CN102874913公开了一种高浓度丙烯腈废水的处理方法及其装置。该发明通过向丙烯腈废水中投加亚硫酸钠,对丙烯腈进行还原去除。表面上,该方法在常温常压即可对丙烯腈达到很高的去除效率。但实际上,亚硫酸钠只与丙烯腈的不饱和双键发生了反应,而没有破坏分子中的腈基,反应产物的毒性因此也并没有降低。

综上,对于高浓度丙烯腈废水,业内尚未开发出能够对废水中的丙烯腈进行有效分离和回收的方法。目前,充分回收丙烯腈物料、丙烯腈废水处理达标排放是化纤行业迫切需要解决的技术难题。

发明内容

针对化纤行业丙烯腈生产废水浓度过高,无法直接进行生化处理并达标排放,以及没有充分回收丙烯腈等问题,本发明提出了一种高浓度丙烯腈废水分离和回收的处理方法,该方法有效回收废水中丙烯腈物料,并且作为丙烯腈废水生化处理的预处理过程,废水经生化处理后能够达标排放。

本发明的一种高浓度丙烯腈废水的处理方法是这样实现的:

一种高浓度丙烯腈废水的处理方法,该处理方法依次包括以下步骤:

a.吹脱和气液分离:首先在吹脱塔中对所述丙烯腈废水进行吹脱处理,然后在气液分离器中对所述吹脱处理得到的雾状气体进行气液分离;经过所述吹脱处理的废水中的丙烯腈浓度小于1mg/L,可以直接进入生化处理装置;所述气液分离得到的气体的丙烯腈浓度小于0.1mg/Nm3;

b.第一分馏塔精馏:所述气液分离器得到的液体进入第一分馏塔中部进行共沸精馏,所述第一分馏塔塔顶得到的共沸物经油水分离器分水后得到丙烯腈溶液;

c.第二分馏塔精馏:所述油水分离器得到丙烯腈溶液进入第二分馏塔中部进行精馏,所述第二分馏塔塔底得到丙烯腈含量≥99wt%的丙烯腈产品,塔顶产物经油水分离器分水后返回所述第一分馏塔中部。

在具体实施时,所述高浓度丙烯腈废水的丙烯腈含量为200~10000mg/L。

在具体实施时,在步骤a,所述吹脱塔为填料塔,所述吹脱气体自吹脱塔下方进入,所述丙烯腈废水自吹脱塔上方进入;在所述吹脱塔内设有液体分布器,所述丙烯腈废水经过所述分布器后形成细小液滴,并与所述吹脱气体逆流接触。采用空气或氮气作为吹脱气体,所述吹脱处理的气液比(质量)为0.2~0.6、空速为0.5~4m/s、操作温度为20~60℃。

在具体实施时,在步骤a,所述气液分离器安装了双袋叶片分离器和丝网除沫器进行气液两级分离;所述雾状气体首先经过所述双袋叶片分离器气液分离,然后再经过所述丝网除沫器进一步脱除气体中的液滴;所述气液分离器的下部为锥底,锥底角度≤60度。所述气液分离器的气速为1.0~1.7m/s、液相停留时间≥10min,所述丝网除沫器的高度≥0.5m。

在具体实施时,在步骤b,所述共沸精馏的操作条件为:操作压力0.11~0.15MPa(绝压),理论板数10~50,回流比1~6。

在具体实施时,在步骤c,所述精馏的操作条件为:操作压力0.2~0.5MPa(绝压),理论板数10~50,回流比2~6。

在吹脱塔中对废水中的丙烯腈使用氮气或空气进行吹脱,吹脱塔为填料塔,氮气从塔体下方进气口进入净化塔,丙烯腈废水自塔上方经分布器喷淋进入塔内,液相均匀喷出后形成细小液滴,与气体逆流充分混合接触,在填料的表面上,水中的丙烯腈从水中脱除进入气相中,随着液相的不断向下与气相进行传质,水中的丙烯腈浓度逐渐减少并从塔底排出,含丙烯腈的气相从塔顶排出。

为了保证吹脱后废水中丙烯腈浓度小于1mg/L,达到进入生化处理装置的要求,吹脱塔气液比(质量)控制在0.2~0.6;吹脱塔的空速不宜过大,避免气速过大将液相大量带出,适宜的空速范围为0.5~4m/s;吹脱塔的温度控制在20~60℃,有利于水中的丙烯腈被气相带出;吹脱塔的填料段可根据填料的高度分为多段,在填料塔理论板数一定的情况下,可通过控制空塔气速来和调节气液比来控制塔底的丙烯腈浓度。

对吹脱出的气体进入气液分离器中进行气液分离;气液分离器筒体分为两部分,上部为圆柱形筒体,气相进入分离器后先进入上部的双袋叶片分离器,先进行一级的气液分离,将丙烯腈和部分水形成的雾汽冷凝并与氮气分离,冷凝后的液相汇集向下流动,进过一级分离后的气体继续上升再到达分离器中的丝网除沫器段,进一步分离气相中的小液滴,气液分离罐的下部为锥底,锥底角度≤60度,以利于液相的收集和流动,含丙烯腈的气相物料自下向上流动,气体中所夹的吸收液雾滴在两级气液分离器的分离作用下,将大部分丙烯腈液滴与氮气分离,液相物料自上而下流动从锥形底部出料,经过分离处理后的气相从气液分离设备顶部排出。

为了保证气液分离器的分离效果,并且使出口的气体达到排放标准(气体中丙烯腈浓度小于0.1mg/Nm3),通过对气液分离器直径、高度、底部椎体尺寸、丝网除雾器等参数的调节,使气液分离器上部气相空间的气速为1.0~1.7m/s,下部液相的停留时间≥10min,同时为了进一步分离气相中的细小液滴,顶部丝网除沫器的高度应≥0.5m,使分离设备顶部的气相达标排放。

由气液分离器分离出丙烯腈和水的混合物和来自第二分馏塔塔顶的物料混合后进入第一分馏塔精馏中部,通过塔底再沸器的加热和塔内物料的传质传热,塔顶得到丙烯腈和水的共沸物,塔顶气相冷凝后40%~85%(质量)的物料作为回流返回分馏塔,其余作为塔顶出料,塔顶出料中丙烯腈的含量为82%~88%(质量),进入油水分离器静置分层,分水后得到丙烯腈溶液浓度为89%~91%(质量),再进入第二分馏塔进一步分离。第一分馏塔塔底物料中主要为水,其中含有少量的丙烯腈,通过控制分馏塔的理论板数、回流、塔顶采出等参数,使塔底丙烯腈含量小于1mg/L,与吹脱塔底的出水合并排出。

来自第一分馏塔塔顶的丙烯腈溶液,经泵升压后送至第二分馏塔精馏,第二分馏塔为加压操作,塔顶气相经冷凝器冷凝后50~85%的物料返回分馏塔顶部,其余作为塔顶采出,塔顶物料为丙烯腈和水的混合物,丙烯腈含量为78%~85%(质量),进入第二油水分离器静置分层,分出水相后得到丙烯腈溶液再返回第一分馏塔进料,由于第二分馏塔压力较高,塔顶出料温度较高,和来自气液分离器的液相混合,既提供了热源,有提高了分离效果。塔底为丙烯腈产品,丙烯腈的含量≥99%(质量)。

本发明的方法通过吹脱去除废水中的丙烯腈,以满足生化处理的要求;在精馏的过程中利用水和丙烯腈的共沸,在第一分馏塔底得到了达标的水,在第二分馏塔塔底得到了丙烯腈产品,整个工艺过程简洁节能。本发明的方法可用于丙烯腈含量200~10000mg/L的高浓度废水的处理,处理后出水中的丙烯腈含量可以达到1mg/L以下,可以直接进入生化处理装置;分离得到的丙烯腈含量达到99wt%以上,可作为副产品直接销售。本发明的方法不仅能够降低高浓度丙烯腈废水对环境造成的风险,而且可以取得可观的经济效益。