申请日2013.07.22

公开(公告)日2013.12.11

IPC分类号C02F3/28

摘要

一种升流式厌氧氨氧化颗粒污泥矩形床,包括反应器本体,所述反应器本体自下而上分为进水缓冲区、升流式反应室和三相分离区,进水缓冲区设有与外界接通的进水管,进水管连有环形布水器,环形布水器下端布置出水小孔;位于环形布水器下方的进水缓冲区设有滤网,位于滤网下方的反应器本体上设有排泥口;升流式反应室通过渐扩管与三相分离区的沉淀室相接;三相分离区分为沉淀区、三相分离室和集气室,沉淀室分布在三相分离室底部外周边,并通过污泥回流缝与渐扩管的内腔连通;三相分离室上方连接集气室,集气室顶部设有集气罩,集气罩顶端设有出气口。本发明有益效果是:实现水、气、泥的有效分离,减少污泥流失,避免短流,增加反应器有效工作体积。

权利要求书

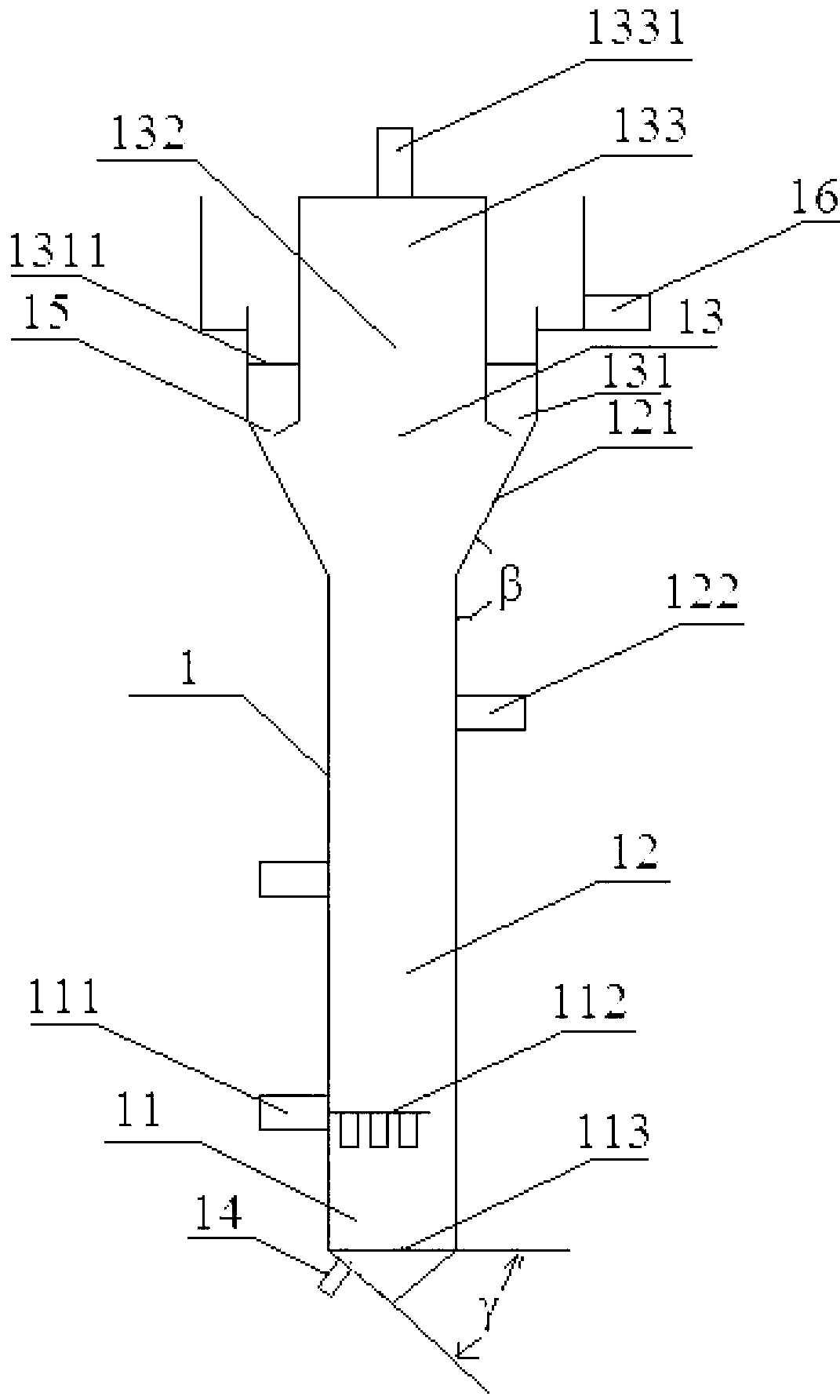

1.一种升流式厌氧氨氧化颗粒 污泥矩形床,包括反应器本体, 其特征在于:所述反应器本体自下而上分为进水缓冲区、升流式反应 室和三相分离区,所述进水缓冲区设有与外界接通的进水管,所述进 水管连有环形布水器,所述环形布水器下端布置出水小孔;位于所述 环形布水器下方的进水缓冲区设有滤网,并且位于滤网下方的反应器 本体上设有排泥口;所述升流式反应室通过渐扩管与所述三相分离区 的沉淀室相接;所述的三相分离区分为沉淀区、三相分离室和集气室, 所述沉淀室分布在三相分离室底部外周边,并通过污泥回流缝与渐扩 管的内腔连通;所述三相分离室上方连接集气室,所述集气室顶部设 有将其与所述沉淀室相隔的集气罩,所述集气罩顶端设有出气口。

2.根据权利要求1所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述升流式反应室器壁设有便于检测反应器本体内 污泥成分的取泥采样口。

3.根据权利要求2所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述沉淀室的外侧设有用于排水的溢流板,并在所 述的溢流板上方的反应器本体上设置出水管。

4.根据权利要求3所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述集气罩通过支架与所述反应器本体相接。

5.根据权利要求4所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述升流式反应室呈长方体形状,横截面为矩形, 长宽比为1~4:1,升流式反应室总高与底边之比为4~8:1,升流式反 应室横截面积与所述沉淀室的最大横截面积之比为1:1.4~4。

6.根据权利要求5所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述的环形布水器横截面积与所述反应室横截面积 之比为0.6~0.8:1,所述环形布水器的出水小孔的孔径与反应器本体 内颗粒污泥平均粒径之比为0.4~0.7:1。

7.根据权利要求6所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述反应器本体底部设有与反应室等横截面积的滤 网,所述滤网与反应器本体底部相接,网孔的直径与反应器本体内的 颗粒污泥平均粒径之比为0.8~1.2:1。

8.根据权利要求7所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述三相分离室与所述反应器本体的总体积之比为 0.35~0.45:1,所述渐扩管与反应器本体的器壁的夹角β为120°~ 150°,所述污泥回流缝间距与对应位置反应器本体的边长之比为 1:4.5~9。

9.根据权利要求8所述的一种升流式厌氧氨氧化颗粒污泥矩形 床,其特征在于:所述反应器本体的底部呈四面锥体,四面锥体侧面 与水平面夹角γ为15°~30°。

说明书

一种升流式厌氧氨氧化颗粒污泥矩形床

技术领域

本发明涉及一种升流式厌氧氨氧化颗粒污泥矩形床。

背景技术

厌氧氨氧化生物脱氮工艺作为一种新工艺具有强大的优势。运行 厌氧氨氧化工艺的反应器有很多,但通常存在一些缺陷,尤其是死区 比例大和污泥流失能够直接导致厌氧氨氧化生物反应器整体脱氮能 力的下降。

作为第二代厌氧生物反应器的代表,专利200720149772.7提出了 一种外循环式升流式厌氧污泥床反应器,从悬浮区上部设置取水口, 取混合液到进水管进行循环,有效提高反应区的水力负荷和产气率, 又不增加三相分离区的负荷和沉淀区的容积。对于高效厌氧氨氧化反 应器,由于颗粒污泥产气量大,使其平均密度降低,沉降性能变差, 进而影响反应器性能的稳定性。此外在远离气水交融的地方容易形成 死角。常见的圆形截面颗粒污泥床也存在抗冲击能力弱、混合程度不 高等缺点,而且其对场地选择要求较高。本发明的优点主要体现在: ①与初沉池或其他矩形反应器共用壁面,节约基建成本;②可根据厂 区平面几何形状调整截面长宽比;③在反应器的不同区域形成自发的 上升和下降污泥流,反应器局部水力剪切力分布均匀,利于形成高沉 降性能的厌氧氨氧化颗粒污泥;④与圆形截面颗粒污泥床相比,矩形 床的水流速度分布差异大,强化了混合和传质,提高了抗负荷冲击能 力。

发明内容

为了解决目前的反应器存在上述的问题,本发明提供一种基建成 本低、有效减少死区增加反应器有效工作体积、保持系统稳健性、提 高脱氮性能的升流式厌氧氨氧化颗粒污泥矩形床。

本发明所述的一种升流式厌氧氨氧化颗粒污泥矩形床,包括反应 器本体,其特征在于:所述反应器本体自下而上分为进水缓冲区、升 流式反应室和三相分离区,所述进水缓冲区设有与外界接通的进水 管,所述进水管连有环形布水器,所述环形布水器下端布置出水小孔; 位于所述环形布水器下方的进水缓冲区设有滤网,并且位于滤网下方 的反应器本体上设有排泥口;所述升流式反应室通过渐扩管与所述三 相分离区的沉淀室相接;所述的三相分离区分为沉淀区、三相分离室 和集气室,所述沉淀室分布在三相分离室底部外周边,并通过污泥回 流缝与渐扩管的内腔连通;所述三相分离室上方连接集气室,所述集 气室顶部设有将其与所述沉淀室相隔的集气罩,所述集气罩顶端设有 出气口。

所述的升流式反应室器壁设有便于检测反应器本体内污泥成分 的取泥采样口。

所述沉淀室的外侧设有用于排水的溢流板,并在所述的溢流板上 方的反应器本体上设置出水管。

所述集气罩通过支架与所述反应器本体相接。

所述升流式反应室呈长方体形状,横截面为矩形,长宽比为 1~4:1,升流式反应室总高与底边之比为4~8:1,升流式反应室横截 面积与所述沉淀室的最大横截面积之比为1:1.4~4。

所述的环形布水器横截面积与所述反应室横截面积之比为 0.6~0.8:1,所述的环形布水器的出水小孔的孔径与反应器本体的内 颗粒污泥平均粒径之比为0.4~0.7:1。

所述反应器本体底部设有与反应室等横截面积的滤网,所述的滤 网与反应器本体底部相接,网孔的直径与反应器本体内的颗粒污泥平 均粒径之比为0.8~1.2:1。

所述三相分离室与所述反应器本体的总体积之比为0.35~ 0.45:1,所述渐扩管与反应器本体的器壁的夹角β为120°~150°,所 述污泥回流缝间距与对应位置反应器本体的边长之比为1:4.5~9。

所述反应器本体的底部呈四面锥体,四面锥体侧面与水平面夹角 γ为15°~30°。

使用时,本发明可用钢材或钢筋混凝土构建,废水由反应器本体 底部一侧的进水管由经环形布水器进入升流式反应室,反应过程中产 生的氮气途经三相分离室、集气室由集气罩顶端的出气口经水封逸出 反应器本体以保证反应器本体处于厌氧状态。产生的氮气气流及水流 携带反应器本体上部的泥水气混合物在三相分离室内实现分离;沉淀 后的泥水靠重力作用经污泥回流缝回流至三相分离室实现污泥截留, 确保反应器较高的污泥浓度;三相分离室内的出水经沉淀室外侧的溢 流板排出。

本发明与现有技术相比具有以下有益效果:

(1)通过设计矩形床结构,反应器内局部形成上升和下降污泥 流,犹如多个内循环流,带动整个反应体系中泥流搅动,使污染物与 污泥充分接触,达到很好的脱氮效果;

(2)通过设计多个取泥采样口,当产气量太大,集气罩上的出 气口不足以满足时,可临时将采样口用以排气,以便防患于未然,同 时通过在不同位置处取泥,可准确监测并衡量反应体系中污泥成分的 变化;

(3)通过设计与进水管相连的环形布水器,可促使布水均匀, 同时水流向下喷射有利于污泥筛分,并且也有利于底部的气固分离;

(4)通过设计矩形床底部的滤网,可有效调控矩形床最底部的 污泥量,最大限度确保反应器内颗粒污泥处于“活化”状态,既能增 强反应器抗冲击能力,又能提高反应器性能;

(5)通过设计矩形床最底部的排泥口,可按需调控反应器内的 污泥浓度,以便研究污泥浓度与反应器有效体积的最佳比例,从而更 有效的管理、运行反应器。