申请日2013.05.17

公开(公告)日2013.08.14

IPC分类号C01F11/22

摘要

本发明涉及用处理工业含氟废水产生的底泥生产氟化钙的方法,采用一步碱洗、两步酸化分离法,利用底泥在酸中的不同溶解度,将各成分分离,获得氟化钙产品;处理步骤包括:碱洗、一次酸化分离、二次酸化分离、烘干和煅烧;碱洗以碳酸钠溶液与底泥作用,将底泥中的硫酸钙转化为碳酸钙;一次酸化以底泥为原料;二次酸化分离得到的滤液合并洗水作为一次酸化的酸源;二次酸化分离采用新酸作为酸源;所得滤饼进入烘干和煅烧步骤。本发明既解决了工业含氟废水处理产生底泥的占地问题、环境污染问题,又有效利用了底泥中的氟资源,提供了有利用价值的氟化钙产品。

权利要求书

1.一种用含氟废水产生的底泥生产氟化钙的方法,采用一步碱洗、两步酸化分离法,利用底泥在酸中的不同溶解度,将各成分分离,获得氟化钙产品。

2.按照权利要求1所述的方法,其特征是:

处理步骤包括:碱洗、一次酸化分离、二次酸化分离、烘干和煅烧;

碱洗以碳酸钠溶液与底泥作用,将底泥中的硫酸钙转化为碳酸钙;

一次酸化以底泥为原料;二次酸化分离得到的滤液合并洗水作为一次酸化的酸源;

二次酸化分离采用新酸作为酸源;所得滤饼进入烘干和煅烧步骤。

3.按照权利要求1或2所述的方法,其特征是:碱洗是在室温或加热的条件下,将碳酸钠溶液与底泥在碱洗反应器中混合、搅拌,当料浆pH不再降低时反应结束抽滤,滤饼洗至接近中性后去一次酸化;一次酸化分离是在室温或加热的条件下将二次酸化分离得到的滤液合并洗水作为一次酸化的酸源与底泥在一次酸化反应器中混合、搅拌,料浆pH接近中性时停止搅拌,静置1~60 min,将反应器中上部的料浆引出,固液分离。

4.按照权利要求1或2所述的方法,其特征是:上述烘干和煅烧工序是将二次酸化后洗至接近中性的滤饼烘干,放入马弗炉中,升温至500--1200℃、保温20 min煅烧,然后冷却,球磨成细粉即得氟化钙产品。

5.按照权利要求1~4所述的方法,其特征是:上述二次酸化分离采用的酸源是盐酸;将其加入二次酸化反应器中,搅拌反应,然后真空抽滤,滤饼洗至中性,滤液和洗水作为一次酸化分离的酸源。

6.按照权利要求1~4所述的方法,其特征是:将分解钽、铌矿石的废液加入到聚四氟乙烯蒸馏罐中,在常压下蒸馏,得到浓度为15.77%的氢氟酸作为二次酸化分离的酸源,将该氢氟酸加入到反应器中,将经过一次酸化分离的滤饼也加入反应器中,搅拌反应,然后真空抽滤,滤饼洗至中性,滤液和洗水作为一次酸化分离的酸源。

7.按照权利要求1~5所述的用处理工业含氟废水产生的底泥生产氟化钙的方法,其特征是:上述二次酸化分离的酸源是盐酸溶液,将其加入到二次酸化反应器中,与经过一次酸化分离的滤饼反应后,再将15.77%的氢氟酸加入,继续反应,然后真空抽滤,滤饼洗至中性或不洗,滤液和洗水作为一次酸化分离的酸源。

说明书

用含氟废水产生的底泥生产氟化钙的方法

技术领域

本发明涉及氟化钙的生产方法,特别是涉及用含氟废水产生的底 泥生产氟化钙的方法。

背景技术

氟化钙,主要用于氢氟酸的生产原料及冶金熔剂。工业含氟废水 为了达到排放标准,都需要经过降氟处理。目前被普遍采用的降氟方 法是,石灰化学沉淀法,即:向含氟废水中投加石灰,使氟离子与钙 离子结合生成难溶于水的氟化钙沉淀而除去。该方法的优点是,成本 低、易于操作;缺点是,生成的氟化钙沉淀会包裹在氢氧化钙颗粒的 表面,使氢氧化钙不能被充分利用,因而产生大量的底泥。目前,对 该底泥没有更好的处理办法,就是露天堆放,既占地、又影响环境, 还造成氟资源的严重浪费。

钽、铌粉生产的第一个生产环节是将钽铌矿石用氢氟酸进行分 解,产生大量含氟废液;而氟化铝或氢氟酸生产企业在废液处理过程 中产生大量含有氟化钙的废渣(底泥),没有很好的利用方法。

发明内容

本发明的目的在于解决工业处理废水的底泥对环境的污染,提供 用含氟废水产生的底泥生产氟化钙的方法,有效的利用底泥中的氟资 源。

为实现上述发明目的所采取的技术方案为:

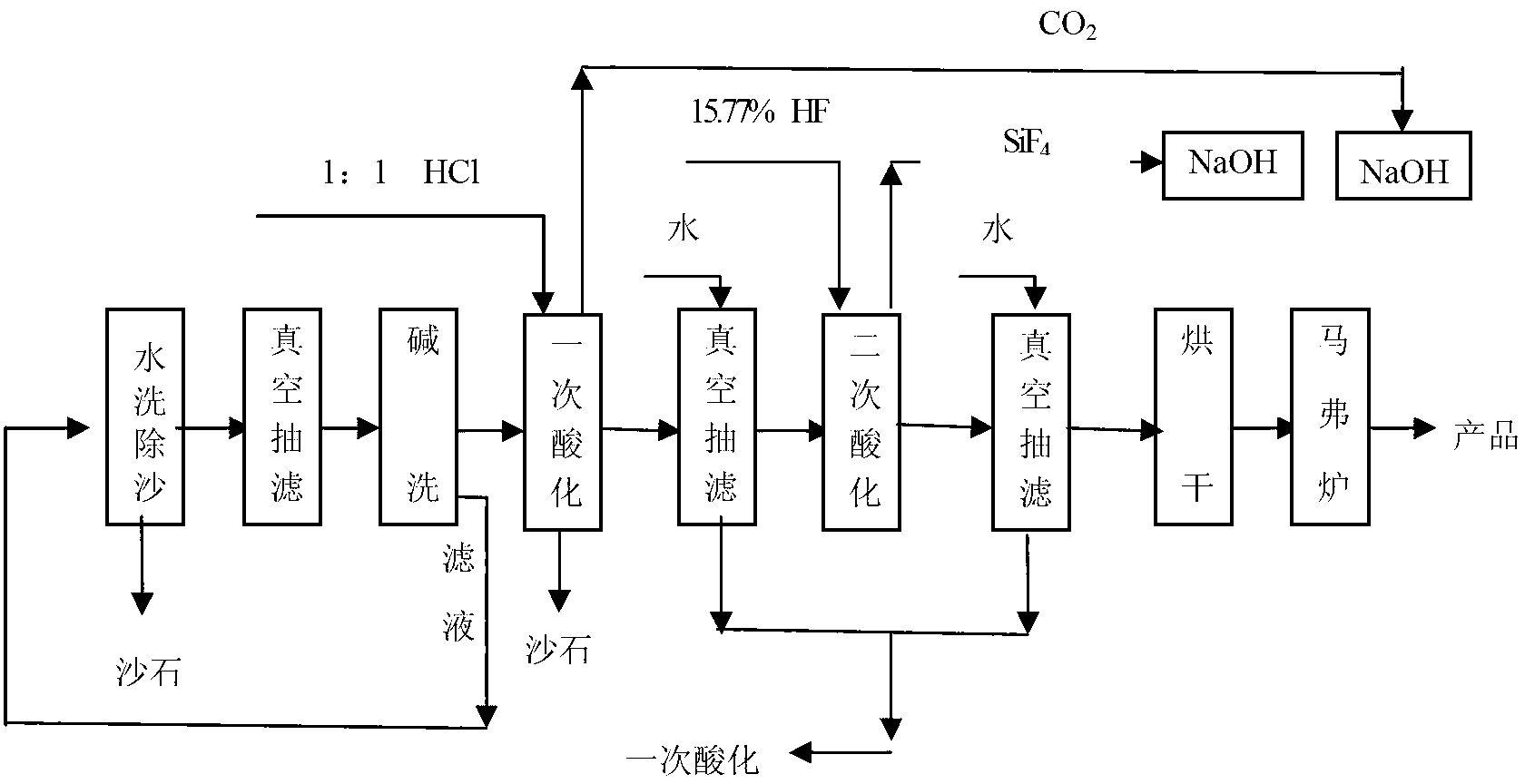

用含氟废水产生的底泥生产氟化钙的方法,采用一步碱洗、两步 酸化分离法,利用底泥在酸中的不同溶解度,将各成分分离,获得氟 化钙产品;

处理步骤包括:碱洗、一次酸化分离、二次酸化分离、烘干和煅 烧;

碱洗以碳酸钠溶液与底泥作用,将底泥中的硫酸钙转化为碳酸 钙;

一次酸化以底泥为原料;二次酸化分离得到的滤液合并洗水作为

一次酸化的酸源;

二次酸化分离采用新酸作为酸源;所得滤饼进入烘干和煅烧步骤;

所述碱洗是在室温或加热的条件下,将碳酸钠溶液与底泥在碱洗 反应器中混合、搅拌,当料浆pH不再降低时反应结束抽滤,滤饼洗 至接近中性后去一次酸化;一次酸化分离是在室温或加热的条件下将 二次酸化分离得到的滤液合并洗水作为一次酸化的酸源与底泥在一 次酸化反应器中混合、搅拌,料浆pH接近中性时停止搅拌,静置1~ 60min,将反应器中上部的料浆引出,固液分离;

上述烘干和煅烧工序是将二次酸化后洗至接近中性的滤饼烘干, 放入马弗炉中,升温至500--1200℃、保温20min煅烧,然后冷却, 球磨成细粉即得氟化钙产品;

上述二次酸化分离采用的酸源是盐酸;将其加入二次酸化反应器 中,搅拌反应,然后真空抽滤,滤饼洗至中性,滤液和洗水作为一次 酸化分离的酸源;

将分解钽、铌矿石的废液加入到聚四氟乙烯蒸馏罐中,在常压下 蒸馏,得到浓度为15.77%的氢氟酸作为二次酸化分离的酸源,将该 氢氟酸加入到反应器中,将经过一次酸化分离的滤饼也加入反应器 中,搅拌反应,然后真空抽滤,滤饼洗至中性,滤液和洗水作为一次 酸化分离的酸源;

上述二次酸化分离的酸源是盐酸溶液,将其加入到二次酸化反应 器中,与经过一次酸化分离的滤饼反应后(反应时间不限),再将 15.77%的氢氟酸加入,继续反应,然后真空抽滤,滤饼洗至中性或不 洗,滤液和洗水作为一次酸化分离的酸源。

本发明用含氟废水产生的底泥生产氟化钙的方法,每生产1吨氟 化钙产品,盐酸法浓盐酸的消耗不大于0.65吨,氢氟酸法15.77%的 氢氟酸的消耗不大于0.63吨,如表1所示,氢氟酸法、盐酸和氢氟 酸联用法的产品纯度和杂质均达到企业标准,盐酸法得到的产品质量 虽不能满足企业的要求,但该方法为我们提供了有用的相关工艺参 数,适用于二氧化硅等杂质含量少的底泥。

表1各工艺条件下产品质量和产量

本发明整个生产过程中基本上不产生废水 ,水全部循环使用。如 果万一需要排放,可用酸碱中和处理,处理后会产生少量的沉淀,这 些沉淀可以连同在一次酸化中排出的沙石,掺合水泥后,制成免烧砖 或用于铺路,酸碱中和产生的废气(主要是酸性气体和CO2)用NaOH 溶液吸收,因此,该生产方法对环境造成的污染小。

本发明既解决了含氟废水处理产生底泥的占地问题、环境污染问 题,又有效利用了底泥中的氟资源,提供了有利用价值的氟化钙产品。