申请日2013.11.20

公开(公告)日2014.04.30

IPC分类号C02F9/02; B01D65/02; C02F1/44

摘要

本实用新型公开了海洋油污污水的并联处理装置,选择并联膜处理单元,在并联膜处理单元的底部分别设置底部控制阀,所述膜处理单元选择碳化硅膜进行污水处理,在并联的膜处理单元顶端分别设置膜处理单元的顶端控制阀,并在管路上设置水成分检测装置,所述管路经过水成分检测装置后分成两路,一路与油相污水储罐管路相连,另一路与再生水储罐管路相连,所述再生水储罐通过管路与污水进料罐和进料泵之间的管路相连。本实用新型针对海洋油污污水的特点,并联多个膜处理单元,实现不同膜处理单元工作状态的更换,以延长使用寿命,以实现有效的海水油污处理。

权利要求书

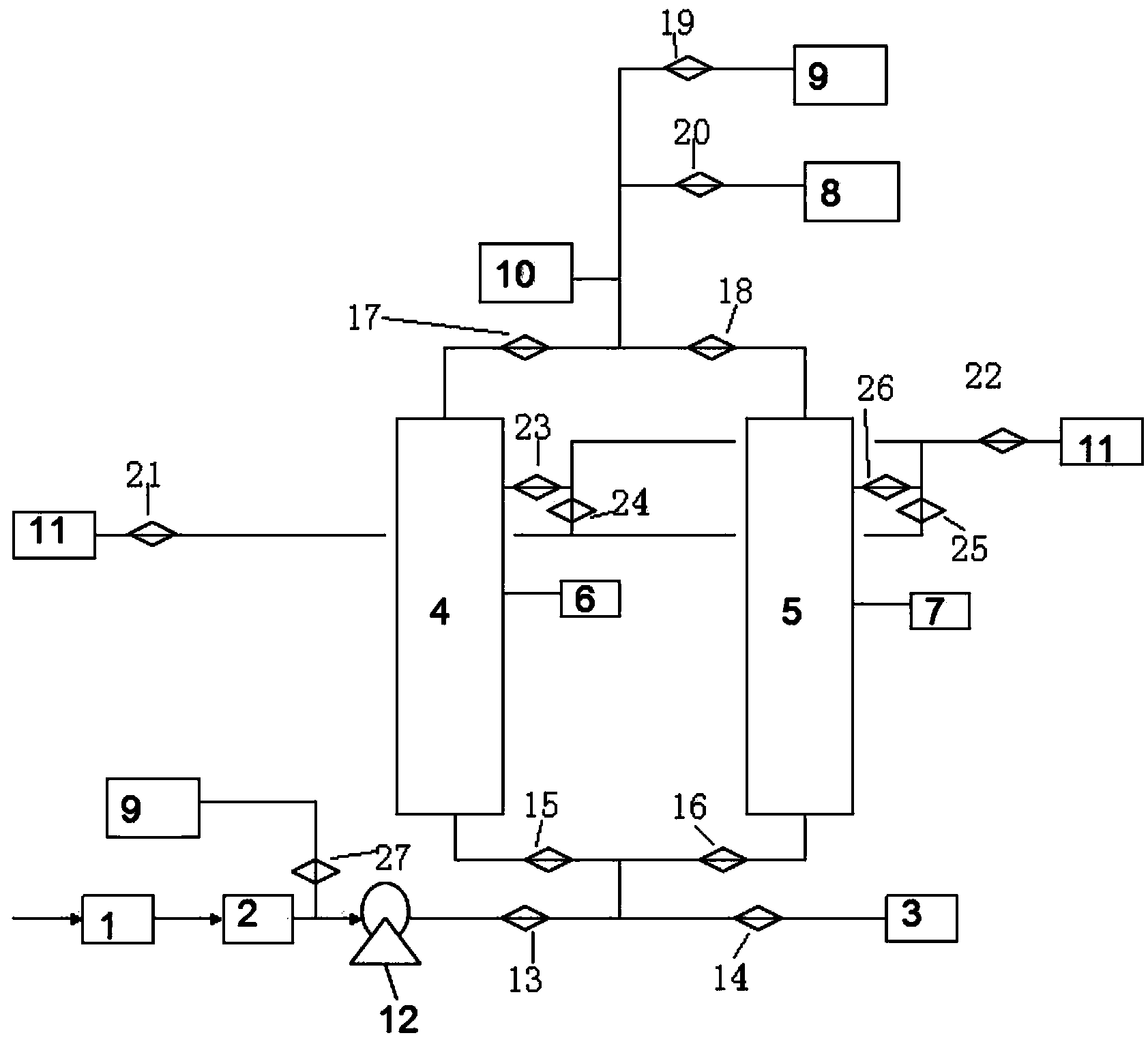

1.海洋油污污水的并联处理装置,其特征在于,包括沉淀池、污水进料罐、进料泵、 膜处理单元、脉冲处理单元、渗透水储罐、排水储罐、水成分检测装置、油相污水储罐、 再生水储罐,其中:

所述沉淀池的一端与海洋污水进料管路相连,另一端与污水进料罐管路相连;所述 污水进料罐与进料泵管路相连;

所述进料泵通过管路与膜处理单元底端相连,并在管路上设置控制阀;在膜处理单 元的中部连接有脉冲处理单元,所述膜处理单元选择并联的膜处理单元,在并联膜处理 单元的底部分别设置底部控制阀,所述膜处理单元为碳化硅膜;在膜处理单元的底部通 过管路与排水储罐进行连接,并在管路上设置控制阀;

在并联的膜处理单元顶端分别设置膜处理单元的顶端控制阀,并在管路上设置水成 分检测装置,所述管路经过水成分检测装置后分成两路,一路与油相污水储罐管路相连, 并在管路上设置控制阀;另一路与再生水储罐管路相连,并在管路上设置控制阀;所述 再生水储罐通过管路与污水进料罐和进料泵之间的管路相连,并在管路上设置控制阀;

在并联的膜处理单元的上部通过出水分支管路与主管路相连,在并联膜处理单元各 自出水分支管路上分别设置控制阀,所述主管路与渗透水储罐相连,并在主管路上设置 控制阀;在渗透水储罐回流至膜处理单元的主管路上设置控制阀,并分别通过回流分支 管路与并联膜处理单元的各自出水分支管路分别相连并设置控制阀。

2.根据权利要求1所述的海洋油污污水的并联处理装置,其特征在于,在碳化硅膜横 截面上设置过滤孔。

3.根据权利要求2所述的海洋油污污水的并联处理装置,其特征在于,所述过滤孔为 20—500个。

4.根据权利要求3所述的海洋油污污水的并联处理装置,其特征在于,所述过滤孔为 200—500个。

5.根据权利要求1所述的海洋油污污水的并联处理装置,其特征在于,并联的膜处理 单元个数为2—10个。

6.根据权利要求1所述的海洋油污污水的并联处理装置,其特征在于,在并联的膜处 理单元的上部,在临近膜处理单元顶端20—30cm处通过出水分支管路与主管路相连。

说明书

海洋油污污水的并联处理装置

技术领域

本实用新型涉及污水处理技术领域,更加具体地说,涉及处理海洋油污污水的并联 处理装置。

背景技术

膜技术因为其具有可靠的出水水质、简捷方便的操作方式等特点从而引起了水处理 界的广泛重视,但是膜价格昂贵和膜污染造成的通量衰减等问题一直严重阻碍膜技术的 推广和应用。膜组件的设计有很多形式,它们均可根据两种膜的不同构型设计分为平板 膜和管式膜。板框式和卷式膜组件多使用平板膜,管式、毛细管式和中空纤维膜组件多 使用管式膜。板框式膜组件是历史上最早将平板膜直接加以使用的一种膜组件。利用平 板膜的组件一般都具有制造组装简单,操作方便,膜的维护、化学清洗和更换属于比较 容易,但是同时存在着密封较为复杂,压力损失严重,装填密度相对于管式膜较小的缺 点,而且工业应用中通常需要较大面积的膜组件。同时在膜污染控制方面,由于平板膜 的安装特点,单位膜片间的间隙较小,并且容易在膜表面形成死角,为了防止污泥在膜 表面的沉积减少污染,需要采用加大流速和改进流道的方式来解决控制膜污染的问题, 从而进一步导致能耗增加和组件的复杂;同理在管式膜的使用过程中同样存在上述问题。 海洋油污污水不仅仅存在油污,往往还要存在海洋中特定存在的污垢,而且与油污往往 存在特定相互作用,造成在海洋污水方面处理的难题。

实用新型内容

本实用新型的技术目的在于克服现有技术的不足,针对海洋油污污水的特点,提供 海洋油污污水的并联处理装置,以实现有效的海水油污处理。

本实用新型的技术目的通过下述技术方案予以实现:

海洋油污污水的并联处理装置,包括沉淀池、污水进料罐、进料泵、膜处理单元、 脉冲处理单元、渗透水储罐、排水储罐、水成分检测装置、油相污水储罐、再生水储罐, 其中:

所述沉淀池的一端与海洋污水进料管路相连,另一端与污水进料罐管路相连;所述 污水进料罐与进料泵管路相连;

所述进料泵通过管路与膜处理单元底端相连,在膜处理单元的中部连接有脉冲处理 单元,所述膜处理单元选择并联的膜处理单元,在并联膜处理单元的底部分别设置底部 控制阀,所述膜处理单元选择碳化硅膜进行污水处理,碳化硅膜选择在横截面上设置过 滤孔,例如20—500个,200—500个;

在并联的膜处理单元顶端分别设置膜处理单元的顶端控制阀,并在管路上设置水成 分检测装置,所述管路经过水成分检测装置后分成两路,一路与油相污水储罐管路相连, 另一路与再生水储罐管路相连,所述再生水储罐通过管路与污水进料罐和进料泵之间的 管路相连;

在并联的膜处理单元的上部通过出水分支管路与主管路相连,在并联膜处理单元各 自出水分支管路上分别设置控制阀,所述主管路与渗透水储罐相连,并在主管路上设置 控制阀;在渗透水储罐回流至膜处理单元的主管路上设置控制阀,并分别通过回流分支 管路与并联膜处理单元的各自出水分支管路分别相连并设置控制阀。

在本实用新型的技术方案中,在进料泵与膜处理单元底端相连的管路上设置控制阀。 在膜处理单元的底部通过管路与排水储罐进行连接,并在管路上设置控制阀。在水成分 检测装置与油相污水储罐相连的管路上设置控制阀。在水成分检测装置与再生水储罐相 连的管路上设置控制阀。在再生水储罐通过管路与污水进料罐和进料泵之间的管路相连, 并在连接管路上设置控制阀。

在本实用新型中,选择在临近膜处理单元顶端20—30cm处通过出水分支管路与主管 路相连,并与渗透水储罐相连;选择并联的膜处理单元个数为2—10个,以实现对海洋 油污污水的有效处理,通过设置在膜处理单元顶端管路上的水成分检测装置,可检测经 过膜处理单元处理后的水成分,并根据水成分的变化,控制管路上控制阀的开启和关闭, 以实现下述运行模式:

(1)海洋油污水自膜处理单元底部进入,自顶端流出,若处理污水中油相达到要求, 即通过处理实现油相的富集(例如污水中油相体积分数在95%以上),开启相应控制阀 将其导入油相污水储罐;

(2)同理若是处理污水中油相无法达到要求,则开启相应控制阀,将污水回流至再 生水储罐,并通过管路回流至膜处理单元继续进行处理,直至污水中油相达到要求;

(3)在持续运行中,选择利用脉冲处理单元对膜处理单元进行曝气,以避免污染物 对碳化硅膜的影响;

(4)在持续运行中,若是检测污水中油相污染降至要求之下,通常为多次循环处理 之后达到(此时往往需要对碳化硅膜进行再生/反向冲洗),则利用膜处理单元上部的渗 透水回流管路,将处理后的水流入渗透水储罐,然后在以反方向冲洗膜处理单元,自其 底部的管路通过控制阀和管路进入排水储罐;

(5)选择并联多个膜处理单元,以实现不同膜处理单元工作状态的更换,以延长使 用寿命,以并联的两个膜处理单元为例,选择第一膜处理单元进行渗透水的反向冲洗, 第二膜处理单元进行正向过滤处理,在完成第一膜处理单元的反向冲洗和再生后,以第 一膜处理单元为正向过滤处理,第二膜处理单元进行反向冲洗。

在本实用新型的运行过程中,首先利用沉淀池进行海洋油污污水进行沉淀处理,以 避免固相物质对膜处理单元的损害;其次选择碳化硅膜进行污水处理,保证了处理效率 和效果;第三,设立水成分检测和控制,以实现污水的不同运行和充分利用;第四,在 膜处理单元上添加脉冲曝气,提高碳化硅膜的使用寿命和效率,可有效实现对海洋油污 污水的高效处理,一方面得到高浓油相物质,同时沉淀泥沙和海洋固相物质,并同时获 得低油浓度的海水,作为资源进一步利用;第五,并联多个膜处理单元,实现不同膜处 理单元工作状态的更换,以延长使用寿命。