申请日2013.01.04

公开(公告)日2013.04.24

IPC分类号C02F11/16; F23G7/00

摘要

本发明公开了一种焚烧干污泥用于加热湿污泥的循环流化床焚烧炉,主要由高速流化床燃烧室、高温旋风分离器、低速流化床燃烧室和炉前储仓组成,高速流化床燃烧室与高温旋风分离器连接,高温旋风分离器的下方有与低速流化床燃烧室连接的“J”型阀;高温旋风分离器的烟气出口依次连接有尾部余热锅炉、空气预热器、除尘器、二级脱硫装置、引风机和烟囱;高速流化床燃烧室和低速流化床燃烧室之间的隔墙上还设有供低速流化床燃烧室的烟气进入的烟窗。本发明有高速和低速两个燃烧流化床,通过控制高速和低速流化床燃烧室的气速来控制了颗粒热载体的筛分,控制热载体颗粒在200~600微米范围内,减小了设备的负担。

权利要求书

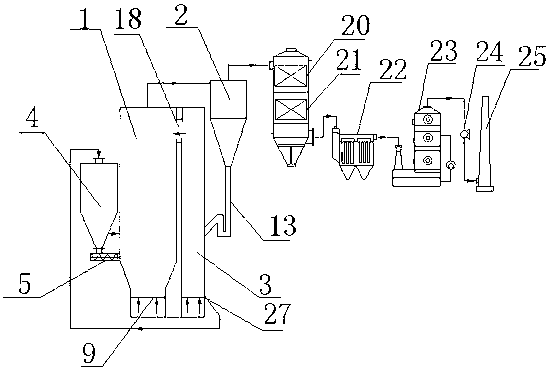

1.一种焚烧干污泥用于加热湿污泥的循环流化床焚烧炉,其特征是:主要由高速流化床燃烧室(1)、高温旋风分离器(2)、低速流化床燃烧室(3)和炉前储仓(4)组成,所述炉前储仓(4)与高速流化床燃烧室(1)通过螺旋给料机(5)连接,已完成干燥的污泥和待加热热载体颗粒被从炉前储仓(4)经螺旋给料机(5)送入高速流化床燃烧室(1);

所述高速流化床燃烧室(1)的顶部与高温旋风分离器(2)的顶部连接,高温旋风分离器(2)的下方设有“J”型阀(13),“J”型阀(13)与低速流化床燃烧室(3)连接,高速流化床燃烧室(1)的烟气夹带热载体颗粒和污泥颗粒进入高温旋风分离器(2),其中,绝大部分颗粒被分离,通过位于高温旋风分离器(2)下方的“J”型阀(13)进入低速流化床燃烧室(3);

高温旋风分离器(2)的烟气出口依次连接有尾部余热锅炉(20)、空气预热器(21)、除尘器(22)、二级脱硫装置(23)、引风机(24)和烟囱(25),高速流化床燃烧室(1)和低速流化床燃烧室(3)之间的隔墙上设有烟窗(18),低速流化床燃烧室(3)的烟气从烟窗(18)进入高速流化床燃烧室(1),与高速流化床燃烧室(1)内的烟气混合后,一起进入高温旋风分离器(2);通过烟气出口离开高温旋风分离器(2)的烟气进入尾部余热锅炉(20)和空气预热器(21),再经除尘器(22)、二级脱硫装置(23)、引风机(24)从烟囱(25)排出;所述低速流化床燃烧室(3)的底部设有排料口(27),温热载体颗粒从排料口(27)排出,用于湿污泥的干燥,已完成干燥的污泥颗粒和已降温的热载体颗粒被送回炉前储仓(4),热载体完成循环。

2.根据权利要求1所述的焚烧干污泥用于加热湿污泥的循环流化床焚烧炉,其特征是:所述高速流化床燃烧室(1)的底部设有供一次风(空气)进入的第一布风装置,第一布风装置包括布风板(9),所述布风板(9)上方1~2m处的高速流化床燃烧室(1)上设有二次风进入口;所述高速流化床燃烧室(1)下部是密相燃烧区,从底部的第一布风装置供入的一次风使大颗粒污泥流化并燃烧,标态空塔气速为0.7~1.2m/s,静止料层厚度为0.5~1m,床温为800~950℃,一次风占总燃烧空气量的20~30%;高速流化床燃烧室上部为稀相燃烧区,从二次风进入口处供入二次风,二次风占总燃烧空气量的50~70%,高速流化床燃烧室稀相燃烧区的标态空塔气速为0.5~0.7m/s。

3.根据权利要求1所述的焚烧干污泥用于加热湿污泥的循环流化床焚烧炉,其特征是:所述低速流化床燃烧室(3)的上部为稀相燃烧区;低速流化床燃烧室(3)的下部是密相燃烧区,从底部的第二布风装置供入的三次风使热载体和污泥颗粒流化并未燃尽污泥继续燃烧,标态空塔气速为0.15~0.25m/s,静止料层厚度为0.5~1m,床温为800~950℃,三次风占总燃烧空气量的5~10%。

说明书

焚烧干污泥用于加热湿污泥的循环流化床焚烧炉

技术领域

本发明涉及一种污泥焚烧炉,尤其是一种焚烧干污泥用于加热湿污泥的循环流化床焚烧炉。

背景技术

污泥焚烧炉至少应完成污泥焚烧和为污泥干燥提供热源两个基本功能。就焚烧特性而言,污泥有着与一般燃料差异很大的特点:它灰分含量大,内水分含量大,因此热值低;它可燃基挥发分高,颗粒细,因此易于燃烬,但在流化床焚烧炉内密相区燃烧份额小;它折算硫含量和有机氮含量是大多数煤和燃油的数倍至数十倍,必须采用特殊措施方能达到排放标准;部分工业污泥含有较多重金属,更需严格控制。

循环流化床炉主要技术特征是:1、适于燃用高灰、高水、低热值燃料;2、在燃烧过程中添加石灰石可以在炉内进行脱硫;3、由于干污泥容易燃烬,可以采用低的过量空气系数,并处于较低温度的燃烧工况,使之氮氧化物生成量低;4、由于低温燃烧生成的灰渣可用性好。因此循环流化床炉燃烧方式适合焚烧污泥。

目前,利用循环流化床炉焚烧污泥以及污泥干燥用热载体的加热技术运行状况不佳,其主要原因是没有注意控制热载体颗粒的粒径,简单地将从高温旋风分离器收集的物料全部作为热载体。高温旋风分离器的重要功能是保证燃烬,因此大量微细颗粒被分离,它们在干燥流化床中会被夹带,从而增加了低温分离器和回送设备的负担。同时相当多的未燃烬颗粒被在干燥过程中降温,不利于它们的燃烬。颗粒过粗会则增加燃烧室和分离器的压力降和能耗。

发明内容

本发明为了解决目前利用循环流化床炉焚烧污泥以及污泥干燥用热载体的加热技术没有注意控制热载体颗粒的粒径,运行状况不佳的问题,为此提供了一种焚烧干污泥用于加热湿污泥的循环流化床焚烧炉,主要由高速流化床燃烧室1、高温旋风分离器2、低速流化床燃烧室3和炉前储仓4组成,所述炉前储仓4与高速流化床燃烧室1通过螺旋给料机5连接,已完成干燥的污泥和待加热热载体颗粒被从炉前储仓4经螺旋给料机5送入高速流化床燃烧室1;

所述高速流化床燃烧室1的顶部与高温旋风分离器2的顶部连接,高温旋风分离器2的下方设有“J”型阀13,“J”型阀13与低速流化床燃烧室3连接,高速流化床燃烧室1的烟气夹带热载体颗粒和污泥颗粒进入高温旋风分离器2,其中,绝大部分颗粒被分离,通过位于高温旋风分离器2下方的“J”型阀13进入低速流化床燃烧室3;

高温旋风分离器2的烟气出口依次连接有尾部余热锅炉20、空气预热器21、除尘器22、二级脱硫装置23、引风机24和烟囱25,高速流化床燃烧室1和低速流化床燃烧室3之间的隔墙上设有烟窗18,低速流化床燃烧室3的烟气从烟窗18进入高速流化床燃烧室1,与高速流化床燃烧室1内的烟气混合后,一起进入高温旋风分离器2;通过烟气出口离开高温旋风分离器2的烟气进入尾部余热锅炉20和空气预热器21,再经除尘器22、二级脱硫装置23、引风机24从烟囱25排出;所述低速流化床燃烧室3的底部设有排料口27,温热载体颗粒从排料口27排出,用于湿污泥的干燥,已完成干燥的污泥颗粒和已降温的热载体颗粒被从送回炉前储仓4,热载体完成循环。

所述高速流化床燃烧室1的底部设有供一次风(空气)进入的第一布风装置,第一布风装置包括布风板9,所述布风板9上方1~2m处的高速流化床燃烧室1上设有二次风(空气)进入口;所述高速流化床燃烧室1下部是密相燃烧区,从底部的第一布风装置供入的一次风(空气)使大颗粒污泥流化并燃烧,标态空塔气速为0.7~1.2m/s,静止料层厚度为0.5~1m,床温为800~950℃,一次风(空气)占总燃烧空气量的20~30%;高速流化床燃烧室上部为稀相燃烧区,从二次风(空气)进入口处供入二次风(空气),二次风(空气)占总燃烧空气量的50~70%,高速流化床燃烧室稀相燃烧区的标态空塔气速为0.5~0.7m/s。

所述低速流化床燃烧室3的上部为稀相燃烧区;低速流化床燃烧室3的下部是密相燃烧区,从底部的第二布风装置供入的三次风(空气)使热载体和污泥颗粒流化并未燃尽污泥继续燃烧,标态空塔气速为0.15~0.25m/s,静止料层厚度为0.5~1m,床温为800~950℃,三次风(空气)占总燃烧空气量的5~10%。

本发明是这样实现的:焚烧干污泥用于加热湿污泥的循环流化床焚烧炉主要由高速流化床燃烧室1、高温旋风分离器2和低速流化床燃烧室3组成。通过控制高速流化床燃烧室1和低速流化床燃烧室3的气速来控制颗粒热载体的筛分,其范围是200~600??m,加热后温度为800~950℃,焚烧已干燥污泥是加热颗粒热载体的唯一热源。已完成干燥的污泥和待加热热载体颗粒被从炉前储仓4经螺旋给料机5送入高速流化床燃烧室。高速流化床燃烧室下部是密相燃烧区,从底部布风装置供入的一次风(空气),使大颗粒污泥流化并燃烧,标态空塔气速为0.7~1.2m/s,静止料层厚度为0.5~1m,床温为800~950℃,一次风(空气)占总燃烧空气量的20~30%。高速流化床燃烧室上部为稀相燃烧区,从高于布风板1~2m处供入二次风,二次风(空气)占总燃烧空气量的50~70%,高速流化床燃烧室稀相燃烧区的标态空塔气速为0.5~0.7m/s。高速流化床燃烧室烟气夹带热载体颗粒和污泥颗粒进入高温旋风分离器2,绝大部分颗粒被分离,通过位于高温旋风分离器下方的J型阀13进入低速流化床燃烧室2,低速流化床燃烧室下部是密相燃烧区,从底部布风装置供入的三次风(空气)使热载体和污泥颗粒流化并未燃尽污泥继续燃烧,标态空塔气速为0.15~0.25m/s,静止料层厚度为0.5~1m,床温为800~950℃,三次风(空气)占总燃烧空气量的5~10%。低速流化床燃烧室3上部为稀相燃烧区,低速流化床燃烧室3烟气从位于高速流化床燃烧室1和低速流化床燃烧室3之间的隔墙上的烟窗18进入高速流化床燃烧室1,与高速流化床燃烧室1烟气混合后,一起进入高温旋风分离器2。离开高温旋风分离器2的烟气进入尾部余热锅炉20和空气预热器21,再经除尘器22、二级脱硫装置23、引风机24从烟囱25排出。高温热载体颗粒从位于低速流化床燃烧室密相燃烧区底部的排料口27排出,用于湿污泥的干燥,已完成干燥的污泥颗粒和已降温的热载体颗粒被从送回炉前储仓,热载体完成循环。其中,颗粒热载体可以是燃尽了的污泥,也可以是其他外加物料。

本发明控制热载体颗粒在200~600微米范围内,焚烧炉有高速和低速两个燃烧流化床,干污泥和待加热热载体颗粒首先被送入高速流化床,部分大颗粒在其中燃烧。在高速流化床上部空间补入大量二次风,用于燃烧细颗粒和挥发份。通过控制上部空间的气速控制所夹带颗粒的最大粒径。热载体颗粒和粒径小于600微米的污泥颗粒被带入高温旋风分离器。当为降低氮氧化物生成而采用低过量空气系数时,分离器将承担部分燃烧份额,其温度会超过高速流化床上部空间,分离器内气固混合强烈,保证热载体颗粒的被加热效果。分离后的颗粒落入低速流化床,低速流化床标态气速决定200~600微米未燃尽污泥颗粒和热载体颗粒可以在低速流化床密相区停留,未燃尽颗粒进一步燃烧,小于200微米颗粒又被扬析到低速流化床上部空间,低速流化床烟气夹带细颗粒穿过高速流化床和低速流化床之间隔墙上的烟窗返回高速流化床上部空间,再与高速流化床烟气一起进入高温旋风分离器,细颗粒燃烬也得到保证,而低速流化床同时具有高温热载体颗粒储仓的功能,向干燥器供应热载体数量波动引起的干扰会在这里被吸收。高温颗粒热载体从低速流化床流出用于干燥,在干燥器中降温的热载体与干污泥一起进入炉前储仓,经螺旋给料机送入高速流化床。

本发明在污泥压滤时添加石灰石粉作为助滤剂。由于采用循环流化床,特别是设置低速床,脱硫之钙利用率将大于50%,当钙利用率大于30%之后,硫酸钙的生成热将大于碳酸钙的分解热,有利于燃烧。由于许多污泥的折算含硫量过高,仅靠炉内脱硫不能达到排放标准,为此在尾部烟气进行二级脱硫,炉内未完全利用的氧化钙作为二级脱硫的脱硫剂,得到更充分利用。

本发明的有益效果是:

本发明焚烧炉有高速和低速两个燃烧流化床,通过控制高速流化床燃烧室和低速流化床燃烧室的气速来控制了颗粒热载体的筛分,控制热载体颗粒在200~600微米范围内,减小了设备的负担。