申请日2012.07.20

公开(公告)日2012.10.17

IPC分类号C02F11/14

摘要

本发明公开了一种污泥热干燥前的预处理方法,包括如下步骤:在用热干燥设备进行干燥前,在含水率为75~85%的脱水污泥中投加粉末熟石灰,并搅拌混合均匀,其中,熟石灰与污泥干固体的质量比为3~4%,从而避免热干燥过程中污泥的粘结。

权利要求书

1.一种污泥热干燥前的预处理方法,其特征在于包括如下步骤:在用热干燥设备进行干燥前,在含水率为75~85%的脱水污泥中投加粉末熟石灰,并搅拌混合均匀,其中,熟石灰与污泥干固体的质量比为3~4%,从而避免热干燥过程中污泥的粘结。

2.如权利要求1所述的污泥热干燥前的预处理方法,其特征在于:在所述脱水污泥中还投加粉煤灰,所述粉煤灰与污泥干固体的质量比为1-3%。

3.如权利要求1或2所述的污泥热干燥前的预处理方法,其特征在于:搅拌强度为60-80rpm,搅拌时间为3-5min。

4.如权利要求3所述的污泥热干燥前的预处理方法,其特征在于:所述搅拌混合是在热干燥设备之前的污泥螺旋输送机中进行,熟石灰或熟石灰和粉煤灰在污泥螺旋输送机的前端加入。

说明书

一种污泥热干燥前的预处理方法

技术领域

本发明属于固体废物处理、处置技术领域,具体涉及一种污泥热干燥前的预处理方法。

背景技术

随着我国城镇化水平不断提高,污水处理设施高速发展,污水处理量和处理率都在稳步增加。然而,作为污水处理副产物的剩余污泥也在大量增加。以含水率80%计,全国每年脱水污泥(指剩余污泥经过初步脱水后形成的含水率为75-85%的污泥)产量已达到3000万吨。大量污泥如不妥善处理处置,将对环境造成严重危害。常用的污泥处理处置方法包括填埋、焚烧、堆肥和建材利用,然而80%含水率的污泥难以直接进行上述处理处置,必须进一步降低污泥含水率。污泥热干燥是实现脱水污泥含水率降低的最主要手段,其处理效率、能耗和环境安全影响到整个污泥处理处置系统的运行。按照介质是否与污泥相接触,热干燥工艺可以分为直接热干燥和间接热干燥。直接热干燥又称对流热干燥,是通过热空气从污泥表面去除水分,相关设备如转鼓干燥器、带式干燥机和流化床干燥机等;间接热干燥又称传导干燥,热介质通过器壁将热传递给污泥,使污泥中水分蒸发,代表设备有碟片干燥机、浆式干燥机等。

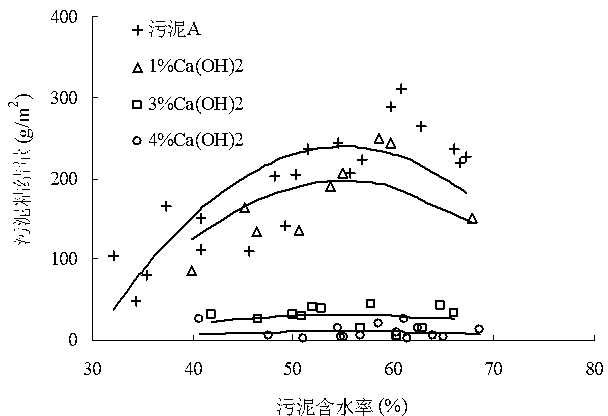

无论是直接热干燥设备还是间接热干燥设备,在生产中都面临污泥粘结的共同问题。在干燥过程中,当污泥含水率降至50~60%时,粘性急速增大,经常发生污泥粘结在干燥设备内壁的情况,而此时的污泥团块往往表面干燥而内部粘稠。污泥粘结现象会降低干燥设备的热传递效率,阻碍污泥中水分的蒸发,从而降低干燥速度,造成能量浪费,增加处理成本。同时,污泥粘结还可能影响污泥干燥设备的使用寿命,粘结污泥的过度干燥还会增加干燥设备的爆炸风险,造成安全威胁。

为了解决污泥热干燥粘结问题,实践中通常采用干泥返混的方法,干泥返混是在80%含水率的待处理污泥中掺加已经干燥的干污泥(含水率一般在30%以下),使混合污泥含水率降低到50%以下,跨过污泥的粘结阶段,然后再进行干燥。该方法的主要不足是返混污泥掺加量很大,导致设备处理能力降低,返混污泥的再加热会造成能量浪费。一些热干燥设备在设备内部设计了刮板等机械构件,或通过对设备内部搅拌、输送结构的调整,产生清除部分粘结污泥的效果。这种方式也会增加设备的制造和维护成本,而且不能完全避免污泥粘结问题。生石灰也可用于干燥污泥,它是利用生石灰与水作用生成熟石灰并放热的原理,适当降低污泥含水率,改善污泥性状,这种方法生石灰与污泥的质量比一般为20~30%,但污泥还需要进一步干燥,且也不能完全避免污泥粘结问题。

发明内容

本发明所要解决的技术问题是:弥补上述现有技术的不足,提出一种单污泥热干燥前的预处理方法,可以避免热干燥过程中污泥的粘结,提高污泥干燥速率。

本发明的技术问题通过以下的技术方案予以解决:

一种污泥热干燥前的预处理方法,包括如下步骤:在用热干燥设备进行干燥前,在含水率为75~85%的脱水污泥中投加粉末熟石灰,并搅拌混合均匀,其中,熟石灰与污泥干固体的质量比为3~4%,从而降低热干燥过程中污泥的粘结。

由于在热干燥过程中,污泥粘结主要是由于污泥中蛋白质、多糖和高分子絮凝剂等粘性物质在适量水分条件下,粘附在干燥器壁表面造成的,因此,要避免粘结,需要减少这些粘性物质数量及其与干燥器壁的接触。发明人经过大量的研究发现,在进行热干燥前,通过在污泥中投加少量熟石灰并使之与污泥混合搅拌均匀,可以避免热干燥过程中污泥的粘结,究其原因,发明人认为一方面,在污泥热干燥条件下,污泥表面粘性物质可以在碱热作用下降解,另一方面,熟石灰与污泥中矿物质可以反应生成石灰石、硅酸钙、铝酸钙等无机矿物质,从而改善污泥的粘度,相对减少粘性物质与干燥器壁的接触,从而减少污泥的粘结量。

优选地,在所述脱水污泥中还投加粉煤灰,所述粉煤灰与污泥干固体的质量比为1-3%。

粉煤灰是燃煤电厂排出的主要固体废物,我国火电厂粉煤灰的主要氧化物组成为SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2等,粉煤灰是我国当前排量较大的工业废渣之一,随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。大量的粉煤灰不加处理,就会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害。粉煤灰也可以作为污泥(指污水厂排出的含水率96~99%的污泥)脱水的调理剂,其添加比例一般为污泥干固体质量的15~20%,其优点是可以实现废物利用,缺点是污泥干固体增加较多,影响污泥减量,同时污泥热值降低,并会加重后续焚烧处理的锅炉磨损,而本发明利用熟石灰和粉煤灰一并对污泥进行预处理,熟石灰和粉煤灰总用量仅占处理污泥干固体的4-7%,以含水率80%计,仅占脱水污泥总重的0.8~1.4%,令人惊讶的发现,污泥的粘结问题得到了彻底的解决,且污泥的干燥速率还有一定程度的提高。

优选地,搅拌强度为60-80rpm,搅拌时间为3-5min。

在以上技术方案中的搅拌强度和搅拌时间下,加入的熟石灰并不会引起污泥的液化现象和触变现象,可进一步减少后续的热干燥处理时的污泥粘结量。

优选地,所述搅拌混合是在热干燥设备之前的污泥螺旋输送机中进行,熟石灰或熟石灰和粉煤灰在污泥螺旋输送机的前端加入。

本发明进一步具有如下优点:1、熟石灰或其和粉煤灰的用量少,成本低;2、无需新增设备,可以彻底解决污泥粘结的问题;3、熟石灰和粉煤灰作为无机调理剂,添加量小,对干化污泥后续处理无不良影响;4、本方法工艺简单,经处理后的污泥无论使用何种干燥设备进行干燥,均有显著效果。