申请日2012.06.25

公开(公告)日2012.10.03

IPC分类号C22B7/00; C22B59/00; C22B34/12; C22B3/40

摘要

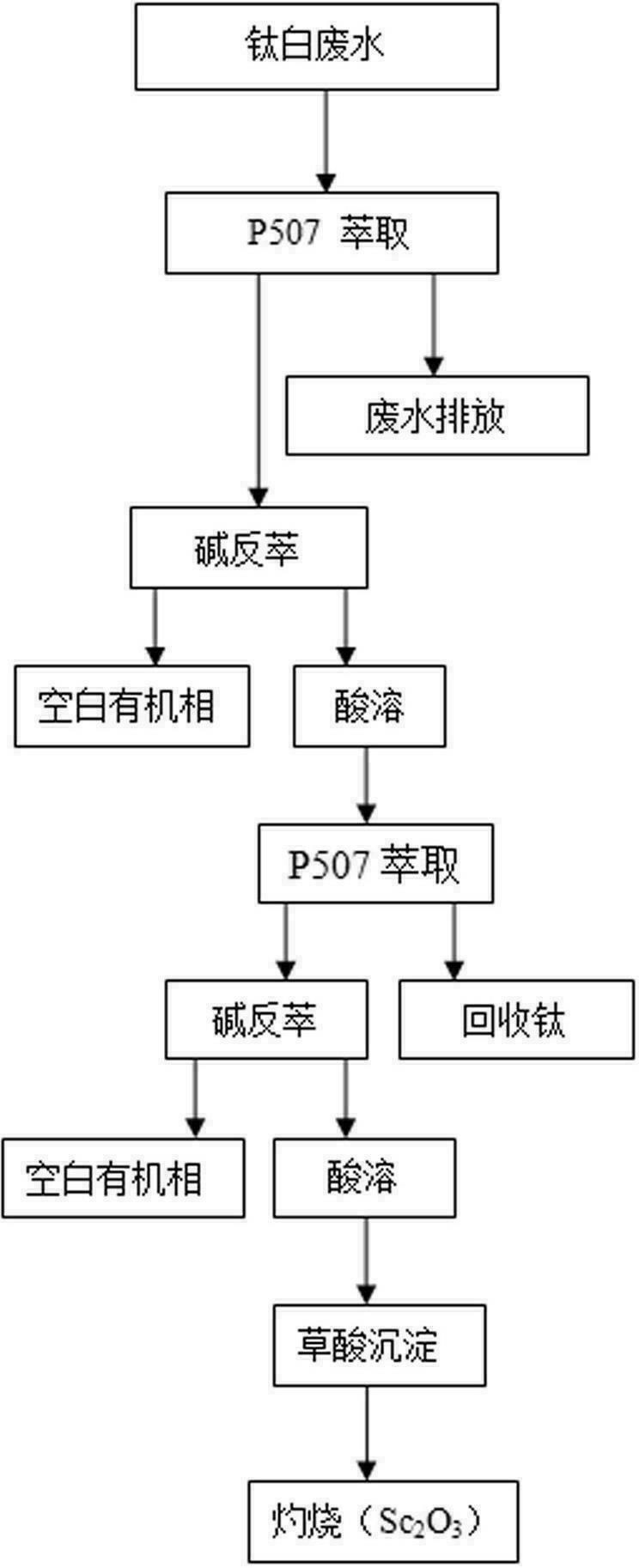

本发明公开了一种钛白废水中钪钛的回收方法,其步骤包括:在钛白废水中用萃取剂(P507+TBP+煤油)进行单级萃取,相比O/A=1:50~1:5,平衡时间10~20分,然后用碱反萃,经过滤后,用硫酸溶解反萃物,所得溶液再进行第二次萃取,第二次反萃物碱饼用酸溶解后,用草酸沉淀钪,沉淀物经700~1000℃灼烧,得到纯度大于98%粗氧化钪。进一步精制可获得高纯氧化钪。本发明在保证钪回收情况下,同时又回收部分钛,不采用硫酸加双氧水洗钛以及水解除钛过程,而采用二次萃取方式回收钪钛,降低了钪回收成本。其具有环保和工艺简单的优点,氧化钪收率高,适应于规模生产。

权利要求书

1.钛白废水中钪钛的回收方法,其特征在于,所述方法步骤如下:

(1)在钛白废水中加入萃取剂进行单级萃取,有机相与溶液比例O/A为1:50~1:5,平衡时间为10~20分钟;其中,萃取剂包括如下体积百分浓度的组分:P507 1%~50%、TBP 2%~60% ,其余为煤油;

(2)用1~6 N盐酸洗涤由步骤(1)萃取后的负载有机相,相比O/A为1:1~4;

(3)用1~5mol/L NaOH单级反萃经步骤(2)洗涤后的负载有机相,反萃相比O/A为1:1~5,反应温度为50℃~90℃;

(4)将步骤(3)生成的反萃物过滤,过滤后的反萃物碱饼再通过硫酸溶解,调整溶液酸度为4~8M;

(5)将经过步骤(4)所得的溶液重复步骤(1)进行第二次萃取,调整相比O/A为1:1~10;

(6)将步骤(5)第二次萃取后的负载有机相重复步骤(3)进行第二次反萃取;

(7)将步骤(6)生成的反萃物过滤,过滤后的反萃物碱饼再用硫酸、盐酸或硝酸溶液溶解,控制PH值为0.5~4,过滤;

(8)将步骤(7)得到的滤液用草酸沉淀钪,经洗涤后的草酸钪在700~1000℃灼烧,得到纯度大于98%的粗氧化钪。

2.如权利要求1所述的回收方法,其特征在于,经步骤(5)第二次萃取后的萃余液重新配制成硫酸溶液,返回到步骤(4)中,当循环利后的萃余液中钛含量大于70g/L时,将萃余液返回钛白粉生产工序回收钛。

说明书

钛白废水中钪钛的回收方法

技术领域

本发明涉及的是一种工业废水中有价元素的回收方法,具体涉及的是钛白粉生产过程中产生的钛白废酸水中钪钛回收方法。

背景技术

钪是一种稀有元素,主要是从其他矿物中提取,如稀土矿,钛铁矿,铝土矿钨矿等,随着钪的民用应用扩大,需要大量而又价廉的钪,以前由于回收的成本高,大量的钪从钛白废水中流失,没有回收。钛白粉(二氧化钛)的生产方法主要有两种:氯化法和硫酸法,我国主要采用硫酸法;在硫酸法生产钛白粉过程中都会有大量的废酸水产生,每生产一吨钛白粉,产生6~7m3的废酸水,废酸水中含有可利用的钛钪。

以前的回收方法主要是针对钪的回收,其方法为:P204(2-乙基己基磷酸)+TBP(磷酸三丁酯)+煤油4级连续萃取,相比(有机相与溶液比例)O/A=1:20,然后用高浓度的H2SO4和H2O2溶液多级连续洗钛,该硫酸和双氧水洗钛过程占总成本2/3,并产生大量的含H2O2新废酸水待处理,增加了环保压力。洗涤级数多,占地面积很大。还有的方法中,虽然取消洗钛,改用萃淋树脂除钛,存在处理量小,不利于大规模生产。也有的改用水解除钛的方法,虽然回收了钛,但是在大量的钛沉淀下,存在过滤难,钪夹带损失大,降低了氧化钪的收率。回收钛不一定非要水解成固体,可以将高含量钛的硫酸溶液返回到前段钛白工序中,从而得到钛的回收。另外,P507与P204虽然同为酸类萃取剂,但是由于P507产品面市较晚,价格高,以前没有人系统研究P507替换P204的好处,因此一直以来本领域技术人员长期以P204作为钪回收的萃取剂。

发明内容

本发明旨在克服现有技术中存在的不足,提供一种钛白废水中钪钛的回收方法。

为了实现上述目的,本发明提供的技术方案为:

所述钛白废水中钪钛的回收方法包括如下步骤:

(1)在钛白废水中加入萃取剂进行单级萃取,有机相与溶液比例O/A为1:50~1:5,平衡时间为10~20分钟;其中,萃取剂包括如下体积百分浓度的组分:P507 1%~50%、TBP 2%~60% ,其余为煤油;

(2)用1~6 N盐酸洗涤由步骤(1)萃取后的负载有机相,相比O/A为1:1~4;

(3)用1~5mol/L NaOH单级反萃经步骤(2)洗涤后的负载有机相,反萃相比O/A为1:1~5,反应温度为50℃~90℃;

(4)将步骤(3)生成的反萃物过滤,过滤后的反萃物碱饼再通过硫酸溶解,调整溶液酸度为4~8M;

(5)将经过步骤(4)所得的溶液重复步骤(1)进行第二次萃取,调整相比O/A为1:1~10;

(6)将步骤(5)第二次萃取后的负载有机相重复步骤(3)进行第二次反萃取;

(7)将步骤(6)生成的反萃物过滤,过滤后的反萃物碱饼再用硫酸、盐酸或硝酸溶液溶解,控制PH值为0.5~4,过滤;

(8)将步骤(7)得到的滤液用草酸沉淀钪,经洗涤后的草酸钪在700~1000℃灼烧,得到纯度大于98%的粗氧化钪,进一步提纯可得到高纯氧化钪。

其中,经步骤(5)第二次萃取后的萃余液重新配制成硫酸溶液,返回到步骤(4)中,当循环利后的萃余液中钛含量大于70g/L时,将萃余液返回钛白粉生产工序回收钛。

下面结合方法原理及有益效果对本发明作进一步说明:

首先,本发明的钪钛回收方法中采用P507作为萃取剂,P204和P507虽然同为酸类萃取剂,但是存在着差异,两者在低酸下以"P—OH"为反应基团,主要是H+与金属离子进行阳离子交换,故萃取能力主要决定其酸性强弱。P507分子中碳磷键增加,烃氧基减少,酸性降低,萃取能力下降;反过来,由于结合能力不如P204,所以P507易于P204反萃。

通过对比试验,表明:P507对Fe的萃取率为6.4%,而P204对Fe的萃取率为8.3% ;对Sc的萃取,在25%的有机相P507/P204浓度下,萃取率P204稍高,它们都在90%以上;对于Ti的萃取,P507的萃取率稍高于P204。同样在2N NaOH碱度下,P507的反萃率为99%,高于P204的79%。这说明P507易于P204反萃,P507的反萃物为白色,P204的反萃物为黄色。因此,本方法中将P204改为P507,可大大改善有机相的萃取和反萃性。

其次,本发明采用二次萃取法。通过试验表明,萃取分离法钪的回收率显然要高于水解分离法,表1的结果表明水解除Ti时夹带Sc的损失很大。就Sc的回收率来说,在大量的钛下,萃酸法可以达到90%以上,而水解法只能达到80%,水解回收钪也有不足。而本发明方法的二次萃取法中的钛为硫酸钛,直接返回到钛的生产工段中去了,水解回收的钛也要重新酸溶后进行回收。另外,二次萃取还解决了过滤的麻烦。

表1(单位:g/L)

总之,本发明的方法在保证钪回收情况下,又回收部分钛,使钪生产成本降低,在钛白废水中氧化钪的含量在10~30mg/L,氧化钛的含量在3~10g/L,用萃取剂P507+TBP萃取钛和钪后,不采用硫酸和双氧水洗钛或水解钛过程,而采用二次萃取方式,随后再进行酸溶解,草酸沉淀可获得98%的氧化钪,进一步提纯可获得高纯氧化钪;减少了环境污染,其具有环保和工艺简单的优点,降低了钪生产成本,提高钛白粉和钪的收率。钪的总收率由原来的56%,提高到78%。本发明的方法既能回收钪,同时又回收部分钛,通过二次单级萃取,具有环保的优点,降低了钪回收成本,提高钛白粉和钪的收率,并且操作简单,场地小,易于规模化生产。