申请日2012.04.16

公开(公告)日2012.08.22

IPC分类号C02F103/16; C02F9/10

摘要

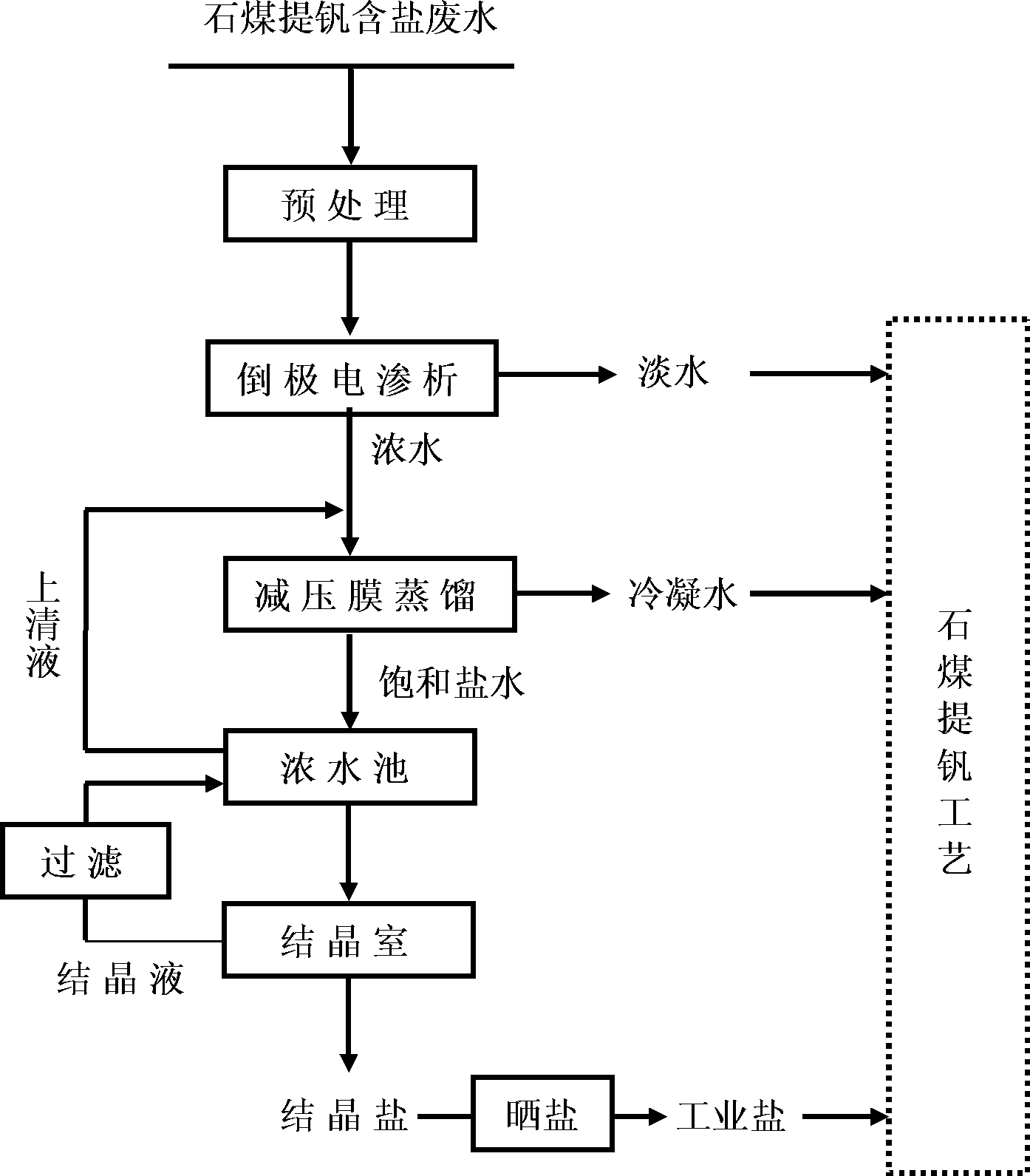

本发明涉及一种石煤提钒含盐废水的综合处理方法。其技术方案是:先将石煤提钒含盐废水预处理至:Fe2+<0.3mg/L,Mn2+<0.1mg/L,SS<1mg/L;再采用倒极电渗析进行脱盐处理,将石煤提钒含盐废水浓缩至100000~120000mg/L,淡水回用于石煤提钒工艺;然后采用减压膜蒸馏进行浓缩处理,得到饱和盐水和冷凝水,冷凝水回用于石煤提钒工艺,饱和盐水进入浓水池;最后在预先加有固体NaCl的结晶室中结晶,结晶盐通过晒盐制得工业盐,返回石煤提钒工艺;结晶液经过滤返回浓水池,与电渗析产生的浓水合并经加热后返回减压膜蒸馏工艺。本发明的能量消耗较小,能全部回收其中的淡水和盐类,实现了废水的综合利用,对环境无二次污染,处理成本低。

权利要求书

1.一种石煤提钒含盐废水的综合处理方法,其特征在于所述综合处理方法的步骤是:

第一步、预处理

采用石灰中和-纯碱除硬-絮凝沉淀法,将石煤提钒含盐废水预处理至:Fe2+<0.3mg/L, Mn2+<0.1mg/L,SS<1mg/L;

第二步、倒极电渗析

采用倒极电渗析对预处理后的石煤提钒含盐废水进行脱盐处理,脱盐处理过程中每2~2.5 小时变换极性一次,倒极电渗析处理后的石煤提钒含盐废水盐度浓缩至100000~120000mg/L, 得到淡水和浓水,其中淡水回用于石煤提钒工艺;

第三步、减压膜蒸馏

采用减压膜蒸馏工艺对第二步得到的浓水进行浓缩处理,浓缩处理过程中渗透侧真空度 为90~95kPa,得到饱和盐水和冷凝水,冷凝水回用于石煤提钒工艺,饱和盐水进入浓水池;

第四步、结晶

结晶是在与浓水池相通的结晶室中进行,结晶室中预先加有固体NaCl;从浓水池进入结 晶室的饱和盐水在结晶室结晶,结晶后的结晶盐通过晒盐制得工业盐,所得工业盐返回石煤 提钒工艺;结晶后的结晶液经过滤返回浓水池,将浓水池的上清液与电渗析产生的浓水合并, 合并后的上清液与浓水经加热后返回第三步的减压膜蒸馏工艺。

2.根据权利要求1所述的石煤提钒含盐废水的综合处理方法,其特征在于所述石煤提钒 含盐废水的总盐度为10000~35000mg/L。

3.根据权利要求1所述的石煤提钒含盐废水的综合处理方法,其特征在于所述加热的热 源为工业废热,加热后的温度为55~75℃。

4.根据权利要求1所述的石煤提钒含盐废水的综合处理方法,其特征在于所述的减压膜 蒸馏中所用的膜蒸馏组件采用中空纤维式膜组件,中空纤维式膜组件的填充率为30%~60%, 长径比为(3~6)∶1;中空纤维式膜组件的材质为疏水性聚偏氟乙烯或为疏水性聚四氟乙烯, 平均孔径为0.2μm。

说明书

一种石煤提钒含盐废水的综合处理方法

技术领域

本发明属于含盐废水处理及综合利用领域,尤其涉及一种石煤提钒含盐废水的综合处理 方法。

背景技术

随着钒在钢铁、化工、航空航天等领域的广泛应用,钒的消费量不断增加。我国作为钒 资源丰富的国家之一,逐渐成为世界钒市场的强有力竞争者(王永双等,我国石煤提钒及综 合利用综述《钒钛》1993,4:21-31)。石煤是我国一种重要的含钒资源,具有储量大、分布广 泛等特点,因此从石煤中提钒是满足今后钒需求的重要途径。在石煤提钒焙烧过程中通常需 要添加一定量的工业盐作为焙烧添加剂促进钒的提取,导致提钒废水的含盐量很高(Yi-Min Zhang,et al.The technology of extracting Vanadium from stone coal in China:History,current status and future prospects.《Hydrometallurgy》2011,109:116~124)。这种含盐废水会腐蚀设 备,如果不经处理直接外排,会导致排放区域的土壤板结,农作物受损,水体盐碱化,影响 生态环境。所以,必须对此类含盐废水进行处理,同时实现废水的综合利用,降低生产成本。

对含盐废水进行脱盐处理,实现该类水体的无害排放是当前环保领域急需解决的问题之 一。当前,对于石煤提钒含盐废水一般采用金属还原-石灰中和法处理,这种方法工艺流程简 单,可以除去废水中大部分有害的重金属离子(曾凡勇,酸法石煤提钒废水处理探讨《工程 设计与研究(长沙)》1996,3:62-64),但处理后的废水仍然存在盐浓度较高的问题,需要进一 步处理。

当前处理含盐废水的技术有多效蒸馏和膜法处理工艺:多效蒸馏可以极大程度地浓缩含 盐溶液,但由于废水的操作温度接近100℃,能量消耗很大,设备易腐蚀(于开录等,低温多 效蒸馏海水淡化工程与技术进展《中国给水排水》2008,24:82-85),同时存在设备投资巨大, 处理成本很高等缺点;膜法处理工艺有反渗透和电渗析,由于处理过程中无需将废水加热到 较高温度,降低了能耗,但膜法处理工艺对预处理要求较高,且膜容易污染(褚彦杰等,反 渗透膜污染及其在膜面分布特征研究《水处理技术》2012,38:72-74,133),同时由于受到膜性 能的限制,浓缩程度有限,而且处理后仍有一部分二次高浓盐水排放(赵世刚等,反渗透浓 水回收利用的探讨《工业用水与废水;李广等,电渗析技术的发展及应用《化学技术与开发》 2008,37:28-30),会造成环境的二次污染。

发明内容

本发明旨在克服已有技术的缺陷,目的是提供一种能量消耗较小、处理成本较低、对环 境无二次污染、能全部回收其中淡水和盐类的石煤提钒含盐废水的综合处理方法。

为实现上述目的,本发明采用的技术方案的具体步骤是:

第一步、预处理

采用石灰中和-纯碱除硬-絮凝沉淀法,将石煤提钒含盐废水预处理至:Fe2+<0.3mg/L, Mn2+<0.1mg/L,SS<1mg/L。

第二步、倒极电渗析

采用倒极电渗析对预处理后的石煤提钒含盐废水进行脱盐处理,脱盐处理过程中每2~2.5 小时变换极性一次,倒极电渗析处理后的石煤提钒含盐废水盐度浓缩至100000~120000mg/L, 得到淡水和浓水,其中淡水回用于石煤提钒工艺。

第三步、减压膜蒸馏

采用减压膜蒸馏工艺对第二步得到的浓水进行浓缩处理,浓缩处理过程中渗透侧真空度 为90~95kPa,得到饱和盐水和冷凝水,冷凝水回用于石煤提钒工艺,饱和盐水进入浓水池。

第四步、结晶

结晶是在与浓水池相通的结晶室中进行,结晶室中预先加有固体NaCl;从浓水池进入结 晶室的饱和盐水在结晶室结晶,结晶后的结晶盐通过晒盐制得工业盐,所得工业盐返回石煤 提钒工艺;结晶液经过滤返回浓水池,将浓水池的上清液与电渗析产生的浓水合并,合并后 的上清液与浓水经加热后返回第三步的减压膜蒸馏工艺。

所述石煤提钒含盐废水的总盐度为10000~35000mg/L。

所述加热的热源为工业废热,加热后的温度为55~75℃。

所述的减压膜蒸馏中所用的膜蒸馏组件采用中空纤维式膜组件,中空纤维式膜组件的填 充率为30%~60%,长径比为(3~6)∶1;中空纤维式膜组件的材质为疏水性聚偏氟乙烯或 疏水性聚四氟乙烯,平均孔径为0.2μm。

由于采用上述技术方案,本发明的加热热源为工业废热,且只需将石煤提钒含盐废水加 热到55~75℃,在制备工业盐时采用晒盐工艺,故能量消耗较小;在综合处理过程中能全部 回收其中的淡水和盐类,最终产物直接回用于石煤提钒工艺,实现了废水的综合利用,对环 境无二次污染,处理成本低。

本发明还具有工艺灵活的特点,既可用于石煤提钒含盐废水的综合处理,也可用于其他 工业上含盐废水的处理、苦咸水淡化处理和海水淡化处理。