申请日2011.07.29

公开(公告)日2012.06.13

IPC分类号C02F1/16

摘要

本实用新型涉及危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐净化回用装置;利用急冷塔内高温烟气热量直接对烟气洗涤塔内产生的高含盐废水进行蒸发、脱盐和回用;烟气洗涤塔内的含盐废水一旦达到设定的50000mg/L浓度时,自控系统便将脱盐回用系统启动,在洗涤塔与急冷塔顶部之间设置一个管路,将洗涤塔内的高含盐废水经泵打回到急冷塔顶部的雾化喷嘴,以雾状和冷却水同时喷入急冷塔,使高含盐废水得到蒸发处理,结晶盐分散落到塔底,从塔下的集渣-排渣机构排出;在保持湿法主导工艺流程不变的前提下,巧妙地利用了急冷塔的烟气余热就地将烟气洗涤塔产生的高含盐废水处理和利用,无任何废水排放,节约了大量能源。

权利要求书

1.一种危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐净化回用装置,其特征是在洗涤塔与急冷塔顶部之间设置一个管路,将洗涤塔内的高含盐废水经泵打回到急冷塔顶部的雾化喷嘴,以雾状和冷却水同时喷入急冷塔,使高含盐废水得到蒸发处理,结晶盐分散落到塔底,从塔下的集渣-排渣机构排出;结晶盐落到塔底集渣平面,靠刮料板平面回转的集渣叶轮,将结晶盐刮集到对称分布的两个落渣口,由具有锁气功能的双翻板排渣机构排出。

2.如权利要求1所述的装置,其特征是在洗涤塔底部与急冷塔顶部设置一个盐水管道,在管路上设置比重计、电磁阀、盐水泵和控制器;信号控制电磁阀、流量扬程的信号控制电泵和急冷塔顶部设置的雾化喷嘴依次串接起来,构成液体输送回路;控制器与比重计信号输出端、电磁阀和盐水泵的信号输入端以信号线缆分别连接,组成自动控制系统。

3.如权利要求1所述的装置,其特征是在急冷塔的底部设置有刮料板,刮料板为回转叶片,在叶片所在平面1/2~2/3的塔底板的直径圆周位置上对称设置有2个双翻版排渣口。

4.如权利要求3所述的装置,其特征是所述的刮料板的横剖面与旋转平面有一个60-75度的a夹角。

5.如权利要求4所述的装置,其特征是所述的回转叶片平面投影为“S”形。

6.如权利要求4所述的装置,其特征是所述的回转叶片的旋转方向为逆时针。

说明书

危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐净化回用装置

技术领域

本实用新型涉及环保技术领域,特别是涉及危险废物的处理技术,是关于危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐净化回用装置。

背景技术

根据联合国《巴塞尔公约》的规定,危险废物禁止跨国转移,要求各国产生的危废只能就地处理。我国是该条约的缔约国,为了积极履行义务,制定了《国家危废目录》,该目录规定国内凡进入目录的危废一律不得转移,就地处置。目前处置的方式主要有减量处理+处置、原样封存等方式。很显然,由于危废的量大、面广、类杂、危害严重,原样封存的方式极不现实。而减量的方法目前主要是采用焚烧减量,但该法处理过程中会产生大量的有毒有害物质(固体或气体),包括NOx、CO、SOX、粉尘、废水和废渣等,有的还含有重金属。当焚烧含氯的危废时还会产生二噁英。这是迄今为止世界上毒性最强的人工合成毒素,在自然条件下永不分解,具有永久性毒性。

为了防止各种有害物质的污染,特别是防止二噁英的产生和排放,在各种危废垃圾焚烧处理工艺的设计上均采用了严格的工艺流程,以控制二噁英的产生、分解、防止再合成及净化等手段和措施。

几种典型的危废垃圾焚烧工艺流程介绍

目前市场上的焚烧处理技术主要有以下几种典型流程(各种焚烧工艺简介):

(1)干式处理工艺

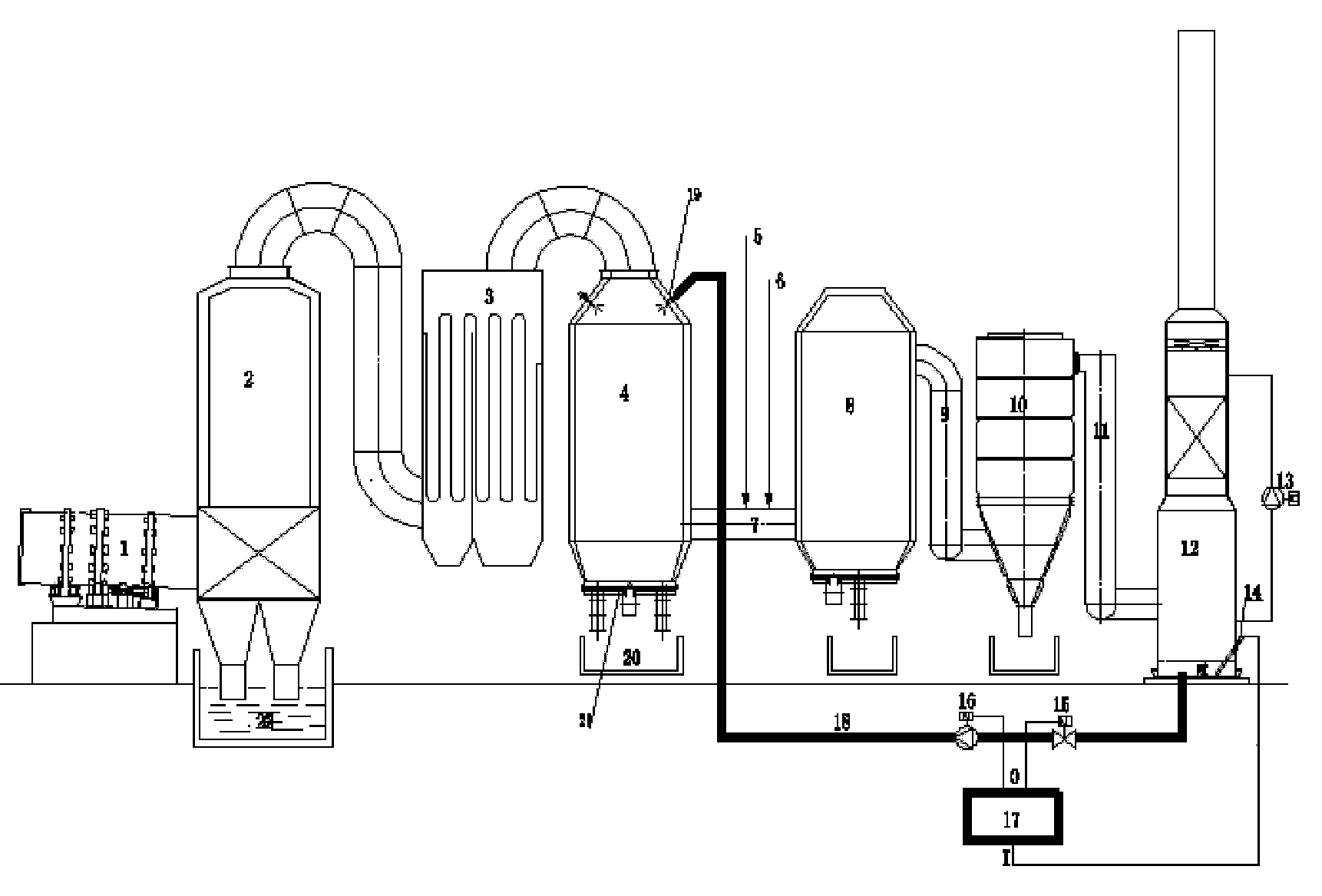

如图1所示:

当混配好的危废垃圾进入回转窑进行燃烧减容的同时,会产生一定量有害气体,如果废料中有含CL物质,就会产生二噁英。因此,从回转窑排出的烟气进入二燃室,在助燃燃料燃烧产生的1200℃高温环境下,停留时间大于2s,使二噁英得到充分的分解。而二噁英有一个特点,即从600到200℃区间如果降温速度较慢,分解的二噁英就有再次合成的可能。因此必须从600到200℃区间实施快速冷却时间不大于1s。故此设有烟气急冷塔,靠喷水使高温烟气从600到200℃区间快速降温,以保证分解的二噁英不会再合成。

经过高温分解和急冷塔冷却后的烟气中含有一定量的SOx、HCL、HF、NOx、CO等有害物质,可能还有少量二噁英。为了达到排放要求,必须消除这些有害气体等,因而采取了烟气中喷射消石灰,以中和有害气体:

SOx+Ca(OH)2→CaSO3+H2O

NOx+Ca(OH)2→Ca(NO3)2+H2O

HCL+Ca(OH)2→CaCL2+H2O

HF+Ca(OH)2→CaF2+H2O

喷入的活性炭用于吸附残留的微量二噁英。

混合的烟气随即进入布袋除尘器,布袋除尘器的气箱体积很大,烟气在其中的流速很低,为上述中和化学反应和活性炭吸附物理反应提供了充足的反应空间和反应时间。被中和吸附的烟气,经布袋除尘器过滤净化,达标排放。

工艺特点:

干式焚烧处理过程不产生任何的废水,但消石灰、活性炭消耗量较高,排放指标偏高(但在合格的排放范围内)。

(2)湿式处理工艺I

工艺流程

湿法处理工艺的回转窑焚烧和二燃室高温分解工艺与干法基本相同。

如图2所示:二燃室的高温烟气约1200℃,从1200℃~600℃区间仍是二噁英的分解温度区间,此时的冷却速度高低不会造成二噁英的再合成,因此,在烟气中CL含量不是很高时,1200℃~600℃的烟气热量可以利用,可设置余热锅炉。烟气经余热利用降到600℃左右后,再进入急冷塔。

经过前述处理的低温(200℃)烟气进入反应吸收塔,同时向塔内喷射消石灰中和剂和活性炭吸附剂,对烟气中的有害气体SOx、NOx、HCL、HF、CO等进行中和处理。反应原理和结果同干式工艺。

SOx+Ca(OH)2→CaSO3+H2O

NOx+Ca(OH)2→Ca(NO3)2+H2O

HCL+Ca(OH)2→CaCL2+H2O

HF+Ca(OH)2→CaF2+H2O

活性炭吸附烟气中的二噁英。

经过中和和吸附的低温烟气进入布袋除尘器净化后,再进入碱性液喷淋塔进行清洗,去除残余的有害气体。以NaOH做洗涤剂为例,反应过程如下:

SOx+NaOH→Na2SO3+H2O

NOx+NaOH→NaNO3+H2O

HCL+NaOH→NaCL+H2O

HF+NaOH→NaF+H2O

经过碱液洗涤的干净烟气,经过烟囱排放。洗涤产生的高含盐废水因浓度太高(达50000mg/L),不能直接排放,经过脱盐处理后方可排放(<1800mg/L)。

工艺特点

与干式处理过程相比,湿式工艺I多出了烟气碱液水洗和高浓度盐水脱盐处理等工序,增加了造价和能耗。但是排放指标明显优于干式工艺。

(3)湿式处理工艺II

与湿式I相比,从进料到二燃室基本相同,所不同的是湿式II的二燃室下部分多了一组活动炉排,以延长废料的焚烧时间(外窑体+活动炉排的方式),补偿回转窑窑体长度不足的 问题,但增加了制造难度和结构复杂性。如图3所示:

湿式工艺II与干式工艺一样,未设置余热回收装置,可能考虑入炉废料CL含量设计值偏高,导致高温腐蚀严重等方面。1200℃高温烟气直接进入急冷塔,塔内严格控制烟气从600℃到200℃的冷却时间不大于1s,防止二噁英的再生成。

在低温烟气进入触媒式布袋除尘器前,向烟气中喷射消石灰中和剂和活性炭吸附剂,一同进入袋式收尘器。该除尘器不仅有足够大的空间,提供充足的反应吸收时间,袋本身还具有催化触媒作用,加快对有害气体的中和反应速度,同时可分解残余二噁英。中和反应和吸附反应原理同干式工艺,但增加了二噁英的触媒分解功能,烟气处理效果较好。

经过中和吸附和分解的烟气,进入碱液洗涤塔再次净化,进一步去除有害物质。其反应原理同湿式工艺I。经碱液洗涤的干净烟气达标排放,洗涤产生的高含盐废水同湿式工艺I,不能直接排放,需脱盐处理后,使其浓度低于1800mg/L后方可排放。

工艺特点

基本与湿式工艺I相同,即烟气排放质量相对较高,但高含盐废水的处理难度大,能耗高,投资大。

发明内容

为了解决现有技术的不足,本实用新型提出一个新的技术方案,具体装置如下:

本实用新型的危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐装置,利用急冷塔内高温烟气热量直接对烟气洗涤塔内产生的高含盐废水进行蒸发、脱盐和回用;烟气洗涤塔内的含盐废水一旦达到设定的50000mg/L浓度时,自控系统便将脱盐回用系统启动,将该废水用泵打到急冷塔顶部的雾化器喷嘴,喷入急冷塔内,利用该塔内烟气热量将废盐水蒸发,脱盐并回用。

本实用新型的危险废物焚烧炉烟气洗涤塔高浓度含盐废水的快速脱盐装置,在洗涤塔与急冷塔顶部之间设置一个管路,将洗涤塔内的高含盐废水经泵打回到急冷塔顶部的雾化喷嘴,以雾状和冷却水同时喷入急冷塔,使高含盐废水得到蒸发处理,结晶盐分散落到塔底,从塔下的集渣-排渣机构排出;结晶盐落到塔底集渣平面,靠刮料板平面回转的集渣叶轮,将结晶盐刮集到对称分布的两个落渣口,由具有锁气功能的双翻板排渣机构排出。

所述的装置中,在洗涤塔12底部与急冷塔4顶部设置一个盐水管道18,在管路上设置比重计14、电磁阀15、盐水泵16和控制器17;信号控制电磁阀15、流量扬程的信号控制电泵16和急冷塔4顶部设置的雾化喷嘴依次串接起来,构成液体输送回路;控制器17与比重计14信号输出端、电磁阀15和盐水泵16的信号输入端以信号线缆分别连接,组成自动控制系统。

所述的装置中,在急冷塔的底部设置有刮料板,刮料板(21-3)为“S”回转叶片,在叶片所在平面1/2~2/3的塔底板(21-4)的直径圆周位置上对称设置有2个双翻版排渣口(21-1)。

所述的刮料板的横剖面与旋转平面有一个60-75度的a夹角。所述的刮料板为平面回转叶片,位于急冷塔底内平面上。

回转叶片旋转方向优选为为逆时针。

因湿式处理工艺烟气排放效果较为理想,所以本工艺仍以湿法为主要工艺。而且从进料、回转窑焚烧减容、二燃室高温分解二噁英、余热回收利用等急冷塔前工序与一般的湿式处理工艺大同小异。所不同的是,烟气洗涤塔内的含盐废水一旦达到设定的浓度(50000mg/L)时,自控系统便将脱盐回用系统启动,将该废水用专用泵打到急冷塔顶部的雾化器喷嘴,喷入急冷塔内,利用该塔内烟气热量将废盐水蒸发,脱盐并回用。结晶盐落到塔底集渣平面,靠刮料板平面回转的集渣叶片,将结晶盐刮集到约集渣平面对称分布的落渣口,由具有锁气功能的双翻板排渣机构排出。

本实用新型的效果是:在保持湿法主导工艺流程不变的前提下,巧妙地利用了急冷塔的烟气余热就地将烟气洗涤塔产生的高含盐废水处理和利用,无任何废水排放,节约了大量能源。