申请日2011.05.30

公开(公告)日2014.06.18

IPC分类号C07C39/06; B01J31/14; C07C37/11

摘要

本发明为一种高选择性邻位取代烷基苯酚产物混合液的制备方法。具体涉及以苯酚与异丁烯为原料,采用苯氧基铝为催化剂,均相催化烷基化反应,制备一种含有邻位取代烷基苯酚产物的混合液。采用低压工艺方法制备有机铝化合物催化剂并有效除去催化剂中的杂质,由此在催化烷基化反应过程中,获得高选择性邻位取代烷基苯酚产物混合液。分解苯氧基铝催化剂,用碱土金属氧化物制成的无机碱水溶液与氢氧化铝水合物进行反应,生成难溶于水的铝盐混合物,在静置状态下形成悬浮液状的水层,沉降、过滤除去,由此得到的工艺用水可循环使用,达到有效治理废水排放的目的,油层为脱出催化剂的烷基苯酚产物混合液。

权利要求书 [支持框选翻译]

1.一种高选择性邻位取代烷基苯酚产物混合液的制备方法,其特征在于按照下述步骤进行:

(1)制备苯氧基铝的过程:带有自动控制限压阀门的低压反应釜中按比例加入苯酚类化合物、金属铝屑,氮气置换釜内空气,升温、搅拌、升温,苯酚类化合物与金属铝屑反应并放出氢气,釜内压力不断增高,当达到额定压力值,自动控制阀门开启并泄放氢气;釜内金属铝屑完全溶解苯酚类化合物中,反应完成,得到苯酚、苯氧基铝催化剂的混合液;其中步骤(1)中所述的釜内额定压力由自动控制阀门所设定,额定压力为0.1~0.2MPa,超过额定压力时,阀门开启,放出反应所产生的氢气,而后恢复到适宜的额定压力;

(2)除去催化剂中杂质过程:在低压反应釜中按比例加入活性炭,在恒定温度下,搅拌一定时间,在过滤器中过滤,滤液进入烷基化反应釜中;

(3)烷基化反应过程:在高压反应釜中,事先进行氮气置换其中的空气,加入苯酚类化合物、苯氧基铝催化剂的混合液后用氮气充压至定值,搅拌、升温,采用连续进料方式滴加烯烃类烷基化试剂;催化烷基化反应在规定的反应时间完成后,搅拌、降温,放出氮气恢复至常压,得到含有苯氧基铝催化剂的邻位取代烷基苯酚产物混合液,进入到催化剂分离釜中;其中所述苯酚类化合物指的是苯酚;其中步骤(3)中所述的烷基化反应过程苯酚与异丁烯的摩尔比为1:0.8~1.1;反应温度为90~130℃;其中步骤(3)中所述的烷基化反应过程,加入苯酚、苯氧基铝催化剂混合物,用氮气充分置换其中空气,氮气充压至釜内压力为1.0~1.8MPa;

(4)分离催化剂过程:在催化剂分离釜中加入无机碱水溶液,恒定温度下搅拌,静置,分层;分离,将下面为悬浮液状的水层先后放入沉降罐中;澄清的油层为邻叔丁基苯酚产物混合液,进入储罐中,减压精馏得到产品;

(5)工艺用水回收过程,在沉降罐中完成悬浮液状水层的分离,采用沉降、过滤分离工艺方法,将悬浮液状水层分离成上清液和固体物混合物;分析上清液中碱的质量分数,以此配制步骤(4)中的无机碱水溶液;

其中所述烯烃类烷基化试剂指的是异丁烯;

其中所述苯氧基铝催化剂指的是苯氧基铝;

其中步骤(3)中所述的烷基化反应过程,异丁烯采用连续滴加方式进料,异丁烯加料时间为120~240 min;保温反应时间为60~150min。

2.根据权利要求1所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,其特征在于其中步骤(1)中所述的金属铝屑指的是将工业铝锭机械方法切削成(8~12mm)×(1~3mm)×(20~30mm)不规则的条状物;其中步骤(1)中所述的制备苯氧基铝的过程中,苯酚与金属铝屑质量比为1:0.001~0.02;反应温度为140~180℃;

其中步骤(1)中所述的反应釜内氢气出口管处设有不锈钢除液网或填料层;反应釜外氢气外出口装有尾气扑集器;

其中步骤(1)中所述的制备苯氧基铝的过程中,排放尾气氢气的压力为0~0.2MPa。

3.根据权利要求1所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,其特征在于其中步骤(2)中所述的催化剂中杂质指的是苯酚、苯氧基铝催化剂混合物中微量的Al(OH) 3、Al2O3、Fe2O3、SiO2物质,以微粒状浮游液体中;

其中步骤(2)中所述的除去催化剂中杂质指的是由活性炭吸附Al(OH) 3、Al2O3、Fe2O3、SiO2物质,通过过滤工艺方法将苯酚、苯氧基铝催化剂混合物中杂质随活性炭一起分离出去;

其中步骤(2)中所述的活性炭使用前需在160~200℃脱水,水含量≤0.001%;

其中步骤(2)中所述的除去催化剂中杂质过程中,苯酚与活性炭的质量比为1:0.005~0.1;温度为90~110℃;

其中步骤(2)中所述的过滤工艺方法指的是用减压过滤、加压过滤、动力泵循环过滤方法;

其中步骤(2)中所述的过滤工艺排出活性炭残渣可以回收循环使用。

4.根据权利要求1所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,其特征在于其中步骤(4)中所述的分离催化剂过程指的是由水和无机碱水溶液将苯氧基铝水解生成苯酚和氢氧化铝水合物,然后再与无机碱溶液反应,生成难溶于水、易沉淀的铝盐混合物,搅拌,静置后,将澄清的油层和悬浮液状水层分离;

其中步骤(4)中所述的无机碱水溶液由碱土金属氧化物氧化镁、氧化钙、氧化钡与自来水配制,温度为15~35℃;质量分数为1~25%;

其中步骤(4)中所述的恒定温度为40~45℃;搅拌时间为30~60min;静置时间为40~80min;

其中步骤(4)中所述悬浮液状的水层,由沉降、过滤分离得到的工艺用水可以循环使用,其工艺用水中的氧化钙质量分数0.3~0.6%。

5.根据权利要求1所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,其特征在于其中步骤(5)中所述的工艺用水回收过程指的是对步骤(4)中所述悬浮液状水层进行沉降、过滤分离过程,沉降时间24~32小时,沉降釜内温度25~50℃;完成沉降后放出上清液,余下的浆料过滤得到固体铝盐混合物和上清液。

说明书 [支持框选翻译]

烷基苯酚产物的制备方法及废水的有效治理方法

技术领域

本发明为一种高选择性邻位取代烷基苯酚产物混合液的制备方法。具体涉及以苯酚与异丁烯为原料,采用苯氧基铝为催化剂,均相催化烷基化反应,制备一种含有邻位取代烷基苯酚产物的混合液,以及所产生的废水的有效治理方法。

背景技术

苯酚或苯酚类化合物与烯烃类烷基化试剂的催化反应为烷基化试剂在芳环上的亲电取代反应,羟基基团作为第一类取代基,使得反应产物主要是酚羟基的一个对位和两个邻位被烷基化试剂取代的异构体,完成一个烷基取代后,使芳环钝化,被两个烷基取代后,进一步钝化,因此得到一取代烷基化产物相对容易,二取代烷基化产物次之,获得三取代烷基化产物就会很难。

选择酸性催化剂,用质子酸时,苯酚或苯酚类化合物与烯烃类烷基化试剂反应首先得到的是对位取代产物即4-烷基取代苯酚,当对位被大部分占据时继续下一级反应得到邻位取代产物即2-烷基取代苯酚;用路易斯酸为催化剂进行烷基化反应,2-烷基取代苯酚产物优先于4-烷基取代苯酚,但它的定位选择性不如质子,得到的产物为邻、对位取代产物,而且在混合物中的比例相当。当用金属铝与苯酚反应制成苯氧基铝,作为苯酚与异丁烯烷基化取代反应的催化剂时,比其它路易斯酸的邻位选择性高得多,优先生成邻叔丁基苯酚或2-叔丁基苯酚(简称2-酚),然后是羟基两个邻位被取代的产物,如2,6-二叔丁基苯酚(简称2,6-酚)。从理论意义讲,用苯氧基铝做催化剂,得到的烷基苯酚产物反应液为邻位取代烷基苯酚产物,如,2-酚,少量的2,6-酚,几乎没有2,4-二叔丁基苯酚(简称2,4-酚)、4-叔丁基苯酚(简称4-酚)、2,4,6-三叔丁基苯酚(简称2,4、6-酚)副产物生成,进一步说明它是一种优良的邻位取代催化剂。但在实际生产过程中却不是这样,用苯氧基铝做催化剂,如果原料的选择和制备工艺不合理,使邻位取代的烷基酚产物的选择性大大降低,烷基苯酚产物反应液中除2-酚、2,6-酚产物以外,还不同程度的含有2,4,6-酚、2,4-酚、4-酚副产物,造成副产物增加,生产过程复杂,原料消耗和生产成本增加,为此人们研究以苯酚与异丁烯为原料,苯氧基铝为催化剂,烷基化反应制备2-酚或少量的2,6-酚产物的生产工艺,以提高邻位取代烷基苯酚的选择性为目标。

中国专利CN 1193007A公开了苯酚与异丁烯为原料,苯氧基铝为催化剂进行催化烷基化反应制备以2,6-酚为主的烷基酚产物混合液,其不足之处是反应液中含有较多的2,4-酚。由于2,6-酚与2,4-酚的沸点差较小,使得给烷基酚混合液精馏过程带来很大的困难,用无限制增加精馏塔塔板数的方法得到所需纯度的2,6-酚产品,却不能保证工业化生产的可行性,说明该技术没能利用好苯氧基铝产品,造成催化剂性能出现偏差,达不到苯酚邻位高选择性烷基化反应的效果,另外,烷基化混合液精馏之前用5%的硫酸水溶液分解苯氧基铝并用水洗烷基化液方法会废水,使烷基化液中的游离苯酚溶解在其中,含酚废水很难进行有效处理,如果处理并达到排放标准,其运行成本和消耗的经济代价是生产企业所不能接受的,直接排放,对周边的环境造成很大的伤害。

中国专利CN1868992A公开了烷基酚联产生产工艺技术,苯酚与异丁烯为原料,苯氧基铝为催化剂进行催化烷基化反应制备以2,6-酚、邻叔丁基苯酚为主的混合烷基酚产物,其不足之处是所得烷基化反应液中含有约10%的2,4,6-酚、约10%的其它副产物,使生产过程的原料成本较高;用水分解苯氧基铝,同样具有含酚废水的排放问题。

中国专利CN101628854A公开了以苯酚金属铝为原料,制备苯酚邻位烷基化取代反应催化剂苯氧基铝,其不足之处是采用传统的常压工艺方法,回流反应过程中排出的氢气夹带出釜内的苯酚造成原料损失和污染环境;敞开的系统难以避免空气中的氧气或水分进入釜内造成苯酚的氧化和催化剂的水解,使得到苯酚、苯氧基铝催化剂的混合液中会含有微量杂质Al(OH) 3、Al2O3而影响烷基化反应过程中邻位取代烷基苯酚产物的选择性;用水分解苯氧基铝,用采用所谓的闪蒸技术除去杂质氢氧化铝,显然,闪蒸技术除去杂质氢氧化铝不具有可行性。

中国专利CN101747156A、CN1844071A公开了采用高压工艺方法制备苯氧基铝催化剂,用于苯酚与异戊烯或异丁烯催化烷基化反应制备邻位取代基苯酚产品,其不足之处苯酚与金属铝屑这种强放热、自加速反应并同时放出氢气,若在密闭的反应釜中进行并不能及时移去反应热那将是危险的,尤其是制备高苯氧基铝含量的反应液,其反应釜的设计压力会更高,达到3.5~4.0MPa。设备投资加大,尚且给运行成本和生产管理带来很多弊端。即便如此,原料苯酚中的微量水分和金属铝中的固定杂质依旧使苯氧基铝催化剂中含有微量杂质Al(OH) 3、Al2O3而影响烷基化反应过程中邻位取代烷基苯酚产物的选择性。另外,用水分解苯氧基铝,如果没有采取有效的处理方法,有含酚废水的排放问题。

工业催化,2008,16(9):68-70,公开了2-枯基-4-叔辛基酚的合成,4-特辛基酚与α-甲基苯乙烯为原料,苯氧基铝为催化剂进行催化烷基化反应,其不足之处依旧是废水排放问题。

其它相关技术有3-甲基苯酚与异丁烯为原料制备6-叔丁基-3-甲基苯酚、2-甲基苯酚与异丁烯为原料制备6-叔丁基-2-甲基苯酚等邻位取代烷基化反应基本上是苯氧基铝为催化剂,其不足之处仍然是催化剂中的杂质问题和有含酚废水的排放问题。

以苯氧基铝为催化剂制备2-酚催化反应机理,首先是苯氧基铝与异丁烯作用形成苯基叔丁基醚,苯基叔丁基醚重排形成邻叔丁基苯酚,若异丁烯过量,继续反应生成2,6-酚。按常规方法用金属铝与苯酚反应制成的苯氧基铝,不可避免的含有微量的Al(OH) 3、Al2O3、Fe2O3、SiO2等杂质,这是因为金属铝中含有Al2O3、Fe2O3、SiO2等杂质,另外苯酚、反应系统中有微量的水,使生成的苯氧基铝部分水解形成Al(OH) 3,与其它杂质悬浮在其中,正是这些杂质的存在导致是烷基化反应的邻位选择性降低,造成少量4-酚和2,4-酚生成原因。有效除去反应体系中的杂质,提高苯氧基铝纯度,是提高邻位取代烷基苯酚产物选择性的有效方法。

以往的技术用金属铝与苯酚反应制成的苯氧基铝的方法是金属铝与苯酚在带有回流冷凝器的常压反应釜中,反应温度140~180℃,达到了苯酚的回流温度而进行回流反应,反应放出大量的热量并生成氢气放出,反应过程随着温度的升高而会加剧,短时间内可能冷凝器来不及冷却回流,氢气夹带苯酚从冷凝器出口排出,造成大量苯酚的损失和环境污染;即使控制得当,进行平稳的回流过程,从反应釜中排出氢气时同样会不同程度的夹带一定量的苯酚,另外,在反复回流过程中大气中的微量水分会带入反应釜中,造成苯氧基铝水解而生成Al(OH) 3、Al2O3,这些杂质的存在导致烷基化反应邻位取代的选择性降低。

以苯酚、异丁烯为原料,苯氧基铝为催化剂,烷基化反应制备以2,6-酚、2-酚为主的混合烷基酚产物,用水分解苯氧基铝催化剂,水解产物较为复杂,通常生成的氢氧化铝实际为含有AlOOH(薄水铝石)、Al(OH)3(湃铝石)、Al(OH)3(三水铝石)等的混合物,以白色胶性絮状物分散于水中,很难用单纯过滤方法将氢氧化铝与水分离。

本发明用水分解苯氧基铝催化剂,同时用碱土金属氧化物或氢氧化物制成的无机碱水溶液与氢氧化铝水合物进行中和反应,生成难溶于水的铝盐混合物,如:3CaO·Al2O3·6H2O、12CaO·7Al2O3、Al(OH) 3 Ca(OH) 2、Al2O3等混合物,与此相类同的也可以是金属钡或金属镁盐类混合物。在静置状态沉淀于水层下,采用沉降分离工艺方法分离出铝盐混合物、清水层;上方油层为脱出催化剂的烷基酚产物混合液,精馏后得到2-酚产品或2,6-酚产品。将几批反应物料所得到的水层收集在储罐中,沉降、过滤分离出铝盐混合物,集中后用碱溶、碳分方法回收氧化铝;储罐上部分的清水层或准清水层再次用于调制无机碱水溶液,以此对这部分工艺用水反复循环使用,达到有效治理废水排放的目的。

本发明将金属铝与苯酚在低压反应釜中进行反应制备苯氧基铝催化剂,苯酚与金属铝屑反应并放出氢气,使密闭的反应釜内压力不断增高,利用反应釜上的自动控制限压阀门将釜内额定压力设为定值,当釜内压力超过额定压力值时,自动控制阀门开启或采用手动操作开启并泄放氢气,所设压力越高,反应釜上方苯酚的气相分压越低,排出的釜内氢气所夹带的苯酚就越少。在反应釜内的氢气出口加装金属除液网或填料层,防止由雾沫夹带造成苯酚损失;反应釜无需加装回流冷凝器,只要在氢气外出口装有简单的尾气扑集器即可,由此得到苯酚、苯氧基铝催化剂的混合液中,微量杂质Al(OH) 3、Al2O3的含量较传统常压工艺方法低;另外,采用活性炭吸附、过滤工艺方法,进一步除去苯酚、苯氧基铝混合物中仅存的Al(OH) 3、Al2O3等杂质。

发明内容

本发明为克服上述现有技术中的不足,采用一种高选择性邻位取代烷基苯酚产物混合液的制备方法以及制备工艺过程中所产生的废水的有效治理方法。

具体涉及以苯酚类化合物与烯烃类烷基化试剂为原料,采用有机铝化合物为催化剂,采用低压工艺方法制备有机铝化合物催化剂并有效除去催化剂中的杂质,由此在催化烷基化反应过程中,获得高选择性邻位取代烷基苯酚产物混合液。精馏之前,需从烷基苯酚产物混合液中除去有机铝催化剂,在除有机铝催化剂过程中有效的解决了含酚废水的排放问题。

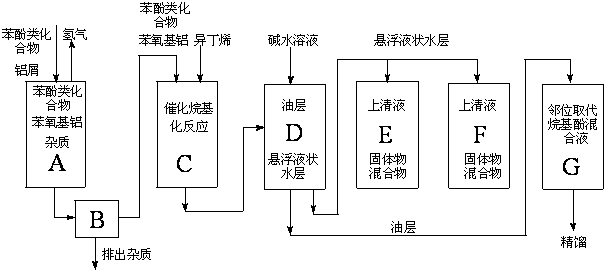

本发明所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,以苯酚为原料、异丁烯为烷基化试剂、苯氧基铝为催化剂,采用带有自动控制限压阀门的低压反应釜A调制催化剂;在过滤器B中除去杂质;催化烷基化反应在高压反应釜C中进行;在催化剂分离釜D中分离铝化合物;在沉降罐E、F中完成悬浮液状水层的分离;油层为邻位取代烷基苯酚产物混合液,进入储罐G中。

本发明所述的一种高选择性邻位取代烷基苯酚产物混合液的制备方法,按照下述步骤进行:

(1)制备苯氧基铝的过程:带有自动控制限压阀门的低压反应釜A中按比例加入苯酚类化合物、金属铝屑,氮气置换釜内空气,升温、搅拌、升温,苯酚类化合物与金属铝屑反应并放出氢气,釜内压力不断增高,当达到额定压力值,自动控制阀门开启并泄放氢气;釜内金属铝屑完全溶解苯酚类化合物中,反应完成,得到苯酚、苯氧基铝催化剂的混合液;

(2)除去催化剂中杂质过程:在低压反应釜A中按比例加入活性炭,在恒定温度下,搅拌一定时间,在过滤器B中过滤,滤液进入烷基化反应釜C中。

(3)烷基化反应过程:在高压反应釜C中,事先进行氮气置换其中的空气,加入苯酚类化合物、苯氧基铝催化剂的混合液后用氮气充压至定值,搅拌、升温,采用连续进料方式滴加烯烃类烷基化试剂;催化烷基化反应在规定的反应时间完成后,搅拌、降温,放出氮气恢复至常压,得到含有苯氧基铝催化剂的邻位取代烷基苯酚产物混合液,进入到催化剂分离釜D中;

(4)分离催化剂过程:在催化剂分离釜D中加入无机碱水溶液,恒定温度下搅拌,静置,分层。分离,将下面为悬浮液状的水层先后放入沉降罐E、F中;澄清的油层为邻叔丁基苯酚产物混合液,进入储罐G中,减压精馏得到产品。

(5)工艺用水回收过程,在沉降罐E、F中完成悬浮液状水层的分离,采用沉降、过滤分离工艺方法,将悬浮液状水层分离成上清液和固体物混合物。分析上清液中碱的质量分数,以此配制步骤(4)中的无机碱水溶液。

本发明所述苯酚类化合物指的是苯酚、2-甲基苯酚、3-甲基苯酚、4-甲基苯酚、2-乙基苯酚、3-乙基苯酚、4-乙基苯酚、2-异丙基苯酚、3-异丙基苯酚、4-异丙基苯酚、2-辛基苯酚、4-辛基苯酚、2-壬基苯酚或4-壬基苯酚;

本发明所述烯烃类烷基化试剂指的是异丁烯、异戊烯、丙烯;

本发明所述有机铝化合物催化剂指的是苯酚类化合物与金属铝反应,放出氢气,生成苯氧基铝或烷基苯氧基铝化合物。

其中步骤(1)中所述的金属铝屑指的是将工业铝锭机械方法切削成约(8~12mm)×(1~3mm)×(20~30mm)不规则的条状物。

其中步骤(1)中所述的制备苯氧基铝的过程中,苯酚与金属铝屑质量比为1:0.001~0.02;适宜的质量比为1:0.002~0.008;适宜反应温度为140~180℃;适宜反应时间为60~90min;

其中步骤(1)中所述的釜内额定压力由自动控制阀门所设定,适宜的额定压力为0.1~0.2MPa。超过额定压力时,阀门开启,放出反应所产生的氢气,而后恢复到适宜的额定压力。

其中步骤(1)中所述的反应釜内氢气出口管处设有不锈钢除液网或填料层,防止由雾沫夹带造成苯酚损失;反应釜外氢气外出口装有尾气扑集器。

其中步骤(1)中所述的制备苯氧基铝的过程中,由于反应过程中放热并放出氢气,根据釜内额定压力的变化,调节加热和冷却强度,要维持反应在和缓的速度进行,尽可能保持釜内氢气连续稳定的释放。

其中步骤(1)中所述的制备苯氧基铝的过程中,排放尾气氢气的压力为0~0.2MPa,便于回收利用。

其中步骤(2)中所述的催化剂中杂质指的是苯酚、苯氧基铝催化剂混合物中微量的Al(OH) 3、Al2O3、Fe2O3、SiO2等物质,以微粒状浮游液体中。

其中步骤(2)中所述的除去催化剂中杂质指的是由活性炭吸附Al(OH) 3、Al2O3、Fe2O3、SiO2等物质,通过过滤工艺方法将苯酚、苯氧基铝催化剂混合物中杂质随活性炭一起分离出去。

其中步骤(2)中所述的活性炭使用前需在160~200℃脱水,水含量≤0.001%。

其中步骤(2)中所述的除去催化剂中杂质过程中,苯酚与活性炭的质量比为1:0.005~0.1;适宜的质量比为1:0.01~0.04;适宜温度为90~110℃;适宜混合时间为30~90min。

其中步骤(2)中所述的过滤工艺方法指的是用减压过滤、加压过滤、动力泵循环过滤方法。

其中步骤(2)中所述的过滤工艺排出活性炭残渣可以回收循环使用。

其中步骤(3)中所述的烷基化反应过程,加入苯酚、苯氧基铝催化剂混合物,用氮气充分置换其中氧气,氮气充压至釜内压力为1.0~1.8MPa,反应釜内氮气压力高于在反应温度下异丁烯的临界压力为宜,氮气压力越高,气相中异丁烯的分压越低,结果使异丁烯的转化率提高。

其中步骤(3)中所述的烷基化反应过程,随着异丁烯加入量的增加,苯酚的转化率提高,继续增加,部分反应生成2,6-酚产物,导致邻叔丁基苯酚选择性降低,苯酚与异丁烯的摩尔比为1:0.5~2.5;适宜的摩尔比为1:0.8~1.1;适宜反应温度为90~130℃。

其中步骤(3)中所述的烷基化反应过程,异丁烯采用连续滴加方式进料,异丁烯加料时间为120~240 min;适宜保温反应时间为60~150min。

其中步骤(4)中所述的分离催化剂过程指的是由水和无机碱水溶液将苯氧基铝水解生成苯酚和氢氧化铝水合物,然后再与无机碱溶液反应,生成难溶于水、易沉淀的铝盐混合物。搅拌,静置后,将澄清的油层和悬浮液状水层分离。

其中步骤(4)中所述的无机碱水溶液由碱土金属氧化物氧化镁、氧化钙、氧化钡与自来水配制,温度为15~35℃;质量分数为1~25%;适宜的质量分数为2~6%

其中步骤(4)中所述的无机碱水溶液的加入量与烷基苯酚产物混合液中金属铝的摩尔数相关联,金属铝与碱土金属氧化物摩尔比为1:0.5~5.0;适宜的摩尔比为1:1.0~2.0。

其中步骤(4)中所述的恒定温度为40~45℃;搅拌时间为30~60min;静置时间为40~80min。

其中步骤(4)中所述悬浮液状的水层,由水和铝盐混合物组成,铝盐混合物由3CaO·Al2O3·6H2O、12CaO·7Al2O3、Al(OH) 3 、Ca(OH) 2 、Al2O3等组成。在悬浮液状水层中的质量分数为3~7%。

其中步骤(4)中所述悬浮液状的水层,由沉降、过滤分离得到的工艺用水可以循环使用,其工艺用水中的氧化钙质量分数0.3~0.6%。

其中步骤(4)中所述的烷基苯酚产物混合液具有高质量分数的2-酚产物,少量的苯酚原料或2,6-酚产物,不含人们所不期望的4-酚、2,4-酚、2,4,6-酚副产物。

其中步骤(4)中所述的澄清的油层为烷基苯酚产物混合液,其中含有微量的水、碱土金属氢氧化物等物质,不影响精馏,因微碱性环境能有效防止精馏工艺过程中烷基苯酚产物的脱烷基反应,在以往的烷基苯酚产物精馏过程中需要人为的添加一些碱性物质。

其中步骤(5)中所述的工艺用水回收过程指的是对步骤(4)中所述悬浮液状水层进行沉降、过滤分离过程。选择沉降罐的数量与沉降时间相关联,沉降时间长,需要沉降釜罐的数量多,适宜的沉降时间24~32小时,沉降釜内温度25~50℃;完成沉降后放出上清液,余下的浆料过滤得到固体铝盐混合物和上清液。

其中步骤(5)中所述的上清液指的是完成沉降时间后在沉降罐E、F上部和浆料过滤合并所收集的工艺用水,含有少量碱土金属氢氧化物;固体物混合物指的是完成沉降时间后在沉降罐E、F底部的积聚物经过过滤后得到的,主要由碱土金属盐的混合物、少量碱土金属氢氧化物、以及由碱土金属氧化物原料所带来的杂质等。

其中步骤(5)中所得到的上清液,分析碱土金属氢氧化物的质量分数,重新配制步骤(4)中所述的无机碱水溶液,按同样的方法完成步骤(4)中所述的分离催化剂过程,以此反复循环,达到了制备烷基苯酚产物混合液过程工艺用水的反复循环使用,整个过程中没有含酚废水和工艺用水的排放。

其中步骤(5)中所得到的固体物混合物,按照“拜耳法生产氧化铝工艺技术”,回收氧化铝,或者用于制备水泥的原料,以此达到综合利用固体物的目的。

本发明的优点

1、本发明将金属铝与苯酚在低压反应釜中进行反应制备苯氧基铝催化剂,无需加装回流冷凝器,简单的除液网或填料层、尾气扑集器即可控制苯酚的逸出损失;尾气氢气便于回收利用;低压法得到苯酚、苯氧基铝催化剂的混合液中,微量杂质Al(OH) 3、Al2O3的含量相对传统方法低,由此在催化烷基化反应过程中,可获得相对高选择性邻位取代烷基苯酚产物混合液。

2、以苯酚类化合物与烯烃类烷基化试剂为原料,采用有机铝化合物为催化剂,通过有效除去催化剂中Al(OH) 3、Al2O3、Fe2O3、SiO2等杂质,由此在催化烷基化反应过程中,可获得相对高选择性邻位取代烷基苯酚产物混合液。

3、烷基化反应过程中,用氮气充压至釜内压力为1.0~1.8MPa,使异丁烯的转化率提高;优化以苯酚、异丁烯、苯氧基铝为催化剂,进行催化烷基化反应的工艺参数,可获得相对异丁烯高收率、苯酚高转化率、以及高选择性邻位取代烷基苯酚产物混合液,大大降低生产的原料成本。

4、邻叔丁基苯酚产物混合液精馏之前,需从烷基苯酚产物混合液中除去有机铝催化剂,在除有机铝催化剂过程中有效的解决了含酚废水的排放问题。

5、邻叔丁基苯酚产物混合液中含有微量的碱性物质,碱性环境能有效的防止精馏工艺过程中烷基苯酚产物的脱烷基反应。