申请日2012.12.06

公开(公告)日2013.04.03

IPC分类号C02F3/30

摘要

本发明涉及一种高浓度废水COD和N同池同步降解工艺及装置,在一个生化池底部设置二套曝气装置,并通过功能性隔墙将该生化池分隔为不同溶解氧控制的第一格曝气区和第二格曝气区;废水与回流液在第一格曝气区进水端混合并曝气,第一格曝气区末端混合液流入第二格曝气区并曝气,在第一格曝气区和第二格曝气区进行COD和N的降解,第二格曝气区末端的混合液一部分回流至第一格曝气区进水端,另一部分进入泥水分离装置,泥水分离后的清水排放;第一格曝气区溶解氧控制范围0.1~0.5mg/L,第二格曝气区溶解氧根据废水性质控制范围0.1~1.8mg/L。本发明的有益效果为:本发明提高了生物同步脱氮工艺的COD去除效率,实现COD和N同池同步降解,工艺可用于生活污水处理,更适用于高浓度COD和N并存的工业废水处理。

权利要求书 [支持框选翻译]

1.一种高浓度废水COD和N同池同步降解工艺,其特征在于:该工艺步骤如下:

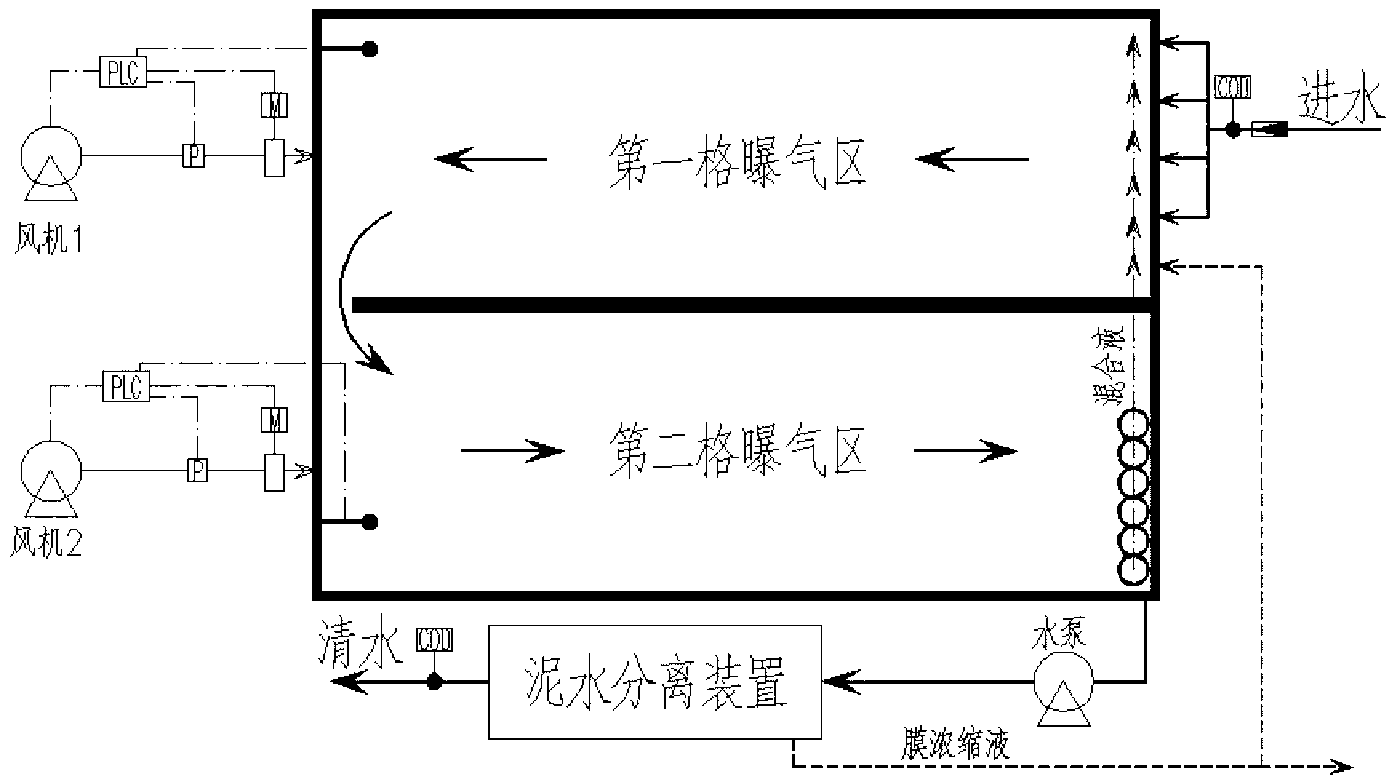

(1)、在一个生化池(3)底部设置二套曝气装置,并通过功能性隔墙(5)将该生化池分隔为不同溶 解氧控制的第一格曝气区(4)和第二格曝气区(7);

(2)、废水与回流液在第一格曝气区(4)进水端混合并曝气,第一格曝气区(4)末端混合液流入第 二格曝气区(7)并曝气,在第一格曝气区(4)和第二格曝气区(7)进行COD和N的降解,第二格曝气 区(7)末端的混合液一部分回流至第一格曝气区(4)进水端,另一部分进入泥水分离装置(8),泥水分 离后的清水排放;

(3)、第一格曝气区(4)溶解氧控制范围0.1~0.5mg/L,通过改变功能性隔墙(5)的位置来控制第 一格曝气区(4)生化停留时间,第一格曝气区(4)生化停留时间大于6小时,第二格曝气区(7)溶解 氧根据废水性质控制范围0.1~1.8mg/L。

2.根据权利要求1所述的高浓度废水COD和N同池同步降解工艺,其特征在于:所述的第二格曝气 区(7)溶解氧的计算数学公式为C=C0+r×K×e-x,其中C-第二格溶解氧范围值,mg/L;C0-生化池溶解氧底 值,0.1~0.3mg/L;r-曝气系数,0.75~1.25;K-污泥系数,0.7~1.3;x-废水 性质调整系数,0.1~1.2。

3.根据权利要求1所述的高浓度废水COD和N同池同步降解工艺,其特征在于:所述的曝气装置采 用高密度回环形曝气管布置方式,回环形曝气管有矩形环通、圆形环通、菱形环通或多边形环通。

4.根据权利要求1所述的高浓度废水COD和N同池同步降解工艺,其特征在于:所述第二格曝气区 (7)末端混合液回流到第一格曝气区(4)的进水端,回流比计算数学公式为:Mj=(Cj0-Cj1)/K×100%; 其中:Cj0–进水某水质浓度,mg/L;Cj1对应的出水某水质浓度,mg/L;K–工艺设定系 数,80120;Mj–根据某水质指标确定的回流比,%,优选的单项回流比为某水质进出水浓度差的 0.008~0.013倍;M系统回流比,%。

5.根据权利要求1所述的高浓度废水COD和N同池同步降解工艺,其特征在于:所述的第二格曝气 区(7)末端混合液回流采用气动提升装置(12)。

6.根据权利要求1所述的高浓度废水COD和N同池同步降解工艺,其特征在于:所述的第二格曝气 区(7)末端混合液的泥水分离装置(8)采用超滤膜,膜浓缩液大部分回流到第一格曝气区(4)进水端, 小部分作为污泥外排,超滤膜清水达标排放。

7.一种实现如权利要求1所述的高浓度废水COD和N同池同步降解工艺的装置,其特征在于:该装 置主要包括生化池(3),在该生化池(3)底部设置有第一格高密度回环型曝气装置(10)和第二格高密度 回环型曝气装置(11),第一格高密度回环型曝气装置(10)和第二格高密度回环型曝气装置(11)分别与第一 风机(15)和第二风机(19)相连接,该生化池(3)内设置功能性隔墙(5)将生化池(3)分隔为第一 格曝气区(4)和第二格曝气区(7),在功能性隔墙(5)的底部设置有连通第一格曝气区(4)和第二格 曝气区(7)功能性隔墙的孔洞(6);在第二格曝气区(7)设置有混合液回流的气动提升装置(12),用 于将第二格曝气区(8)末端的混合液一部分回流至第一格曝气区(4)进水端;第二格曝气区(7)通过 水泵与泥水分离装置(8)相连通。

8.根据权利要求7所述的高浓度废水COD和N同池同步降解装置,其特征在于:所述的第一格高 密度回环型曝气装置(10)和第二格高密度回环型曝气装置(11)的曝气管(27)选用高密度回形布置,底部 二条交叉连通的底部风管(26)与四边型钢组成回型曝气管框架,底部风管(26)边角上的竖向进风管(25) 与风机相连通,底部风管(26)上间隔设置若干个高密度回型曝气装置接驳器(28),与底部风管(26) 中心等距的四个高密度回型曝气装置接驳器(28)组成回形的转角,高密度回型曝气装置接驳器(28)一 端与底部风管(26)连通,二端连接曝气管(27),用接驳器抱箍(34)固定,并形成回形曝气圈结构。

9.根据权利要求7所述的高浓度废水COD和N同池同步降解装置,其特征在于:所述的第一格高 密度回环型曝气装置(10)和第二格高密度回环型曝气装置(11)的曝气管(27)选用高密度环形布置,底部 二条交叉型钢与四边型钢组成环形曝气管框架,环形曝气圈转角处为进气点,进气点安装接驳器(29、30), 接驳器(29、30)的一端焊接竖向进风管(25),另二端连接曝气管(27),用接驳器抱箍(34)固定。

10.根据权利要求8或9所述的高浓度废水COD和N同池同步降解装置,其特征在于:所述的曝气 管(27)上设置有曝气管压条(33),曝气管压条(33)二端与曝气管框架的四边相连。

说明书 [支持框选翻译]

高浓度废水COD和N同池同步降解工艺及装置

技术领域

本发明涉及一种废水处理工艺及装置,主要是一种高浓度废水COD和N同池同步降解工艺及装置。

背景技术

构成废水有机物有C、N、P等元素,其中C是COD的主要成分,N包括氨氮、总氮等,水污染的重点 问题是COD和氨氮的污染,因此有机废水处理必须去除COD和N。

COD降解主要是微生物在有氧环境中发生的氧化反应,微生物的酶和废水中的氧协同作用,将C氧化 成CO2。N的降解过程先是有机氮在好氧或缺氧环境中,氨化成无机氮,再在有氧环境中发生硝化反应,后 在缺氧环境中发生还原反应生成氮气。因此足够的溶解氧是废水COD生物降解的必要条件,合适的溶解氧 是生物脱氮的控制性条件。

同步硝化反硝化理论(SND)和低溶氧控制技术给生物脱氮提供了新的理论基础和技术手段,上世纪 九十年代荷兰和比利时等国家研发了相应的CANON工艺和OLAND工艺。其工艺的核心是:控制生化池低溶 解氧环境,在同一反应器内实现短程硝化和厌氧氨氧化、好氧硝化和好氧反硝化等生化反应,即同池同步 脱氮。生物同步脱氮工艺与传统的工艺相比,具有明显的优势,一是工艺简捷、占地面积小、管理方便; 二是运行费用低,无需加碱、补碳,污泥排量少,电耗低;三是总氮去除效率高。

但随着工程化应用,在高浓度COD和N并存的工业废水处理时,发明人发现生物同步脱氮工艺有待完 善:

一是工艺设定曝气区的“低溶氧”范围比较窄(取值0.1~0.5mg/L),供氧总量不足,对高浓度COD的 氧化不够充分,COD降解效率低,需要延长生化停留时间或增加生化池容量,导致工程经济性下降;

二是低溶氧控制不够稳定,由于生化池为低溶氧曝气,曝气量小,常规的条形曝气方式,曝气不均匀, 生化池四周池边和转角出现曝气死角,污泥容易沉底,导致“废水氧气污泥”的三相传质效果不佳和COD 降解效率下降;

三是混合液回流比设定只考虑以COD的稀释来改善进水条件,没有结合废水性质综合考虑B/C比、C/N 比和毒害性等指标,回流比过大导致能耗增加,回流比过小导致高浓度废水对微生物产生抑制作用,COD 降解效率下降;

四是工艺设定的污泥浓度高,泥水分离难度大,当MLSS大于7500mg/L时,采用斜管和斜板澄清的方 法,出水带泥现象比较严重,COD达标不稳定。

发明内容

本发明的目的在于克服现有工艺和技术存在的不足,提供一种高浓度废水COD和N同池同步降解工艺, 工艺既有同步脱氮的优势,又具有COD降解的功能,应用领域更加广泛。

本发明的另一个目的是提供一种高浓度废水COD和N同池同步降解的装置,通过改进曝气方式和泥水 分离的方法,装置即可同步脱氮,又可提高COD降解效率,实现COD和N在一个装置内同步降解。

本发明的目的是通过如下技术方案来完成的。这种高浓度废水COD和N同池同步降解工艺步骤如下:

(1)、本发明工艺的生化池采用低溶氧控制,通过功能性隔墙将该生化池分隔为不同溶解氧控制的第 一格曝气区和第二格曝气区,曝气区底部设置高密度回环型曝气装置;

(2)、废水与回流液在第一格曝气区进水端混合并曝气,第一格曝气区末端混合液流入第二格曝气区 并曝气,在第一格曝气区和第二格曝气区进行COD和N的降解。第二格曝气区末端的混合液一部分回流至 第一格曝气区进水端,另一部分进入泥水分离装置,泥水分离后的清水排放。

所述工艺的第一格曝气区溶解氧控制范围0.1~0.5mg/L,其作用是发生同步脱氮反应和部分COD降解, 第一格曝气区发生反硝化作用相对重要,其生化停留时间须满足反硝化工艺的要求,因此通过改变功能性 隔墙的位置以保证第一格曝气区生化停留时间≥6小时,优选的生化停留时间6~12小时。生化池总停留时 间根据废水处理要求设计。

所述工艺的第二格曝气区在低溶氧水平下,根据不同的废水性质适当提高溶解氧,在同步脱氮的同时, 可以提高对COD的降解。优选的第二格曝气区溶解氧控制范围0.1~1.8mg/L,表明微生物处于“兼氧”和 “好氧”的临界环境中,微生物种群丰富,对有机物的降解机理更多元化。“兼氧”环境中,兼氧异养菌 将有机碳和蛋白质等大分子水解成小分子、缺氧反硝化菌将NO2-和NO3-还原成N2、厌氧氨氧化菌将氨氧化 成N2;“好氧”环境中,好氧异养菌将有机碳氧化成CO2、好氧硝化菌将氨氧化成NO2-和少量NO3-、好氧反 硝化菌将氨氧化成N2。通过上述系列生化反应,实现COD和N同池同步降解。

作为优选,所述工艺的第二格曝气区为低溶氧曝气,溶解氧计算公式为C=C0+r×K×e-x,其中:

溶解氧底值C0是在最低曝气量下,保证生化池呈兼氧态同时又防止污泥沉底的溶解氧值,优选的 0.1~0.3mg/L;

曝气系数r是曝气系统硬件的可调范围,优选的0.75~1.25;

污泥系数K反映污泥浓度大小对曝气强度的需求不同,优选的0.7~1.3;

废水性质调整系数x,即为行业或工厂系数,它表示不同行业、工厂的废水组成成分和浓度并不相同, 其低溶解氧控制也有所不同,且成指数关系,优选的0.1~1.2。

本发明第二格曝气区的溶解氧计算数学模型,可以快速而精确地计算不同废水的溶解氧值,使溶解氧 控制范围更准确地适应废水特性,有助于COD降解。优选的溶解氧控制下,COD和N同池同步降解效率最 为理想。

发明人多个行业和工厂的废水处理实践,第二格曝气区的溶解氧范围各不相同。活性印花废水CODCr~ 5000mg/L,总氮~500mg/L,B/C比~0.25,溶解氧范围0.2~0.9mg/L;豆制品废水CODCr~10000mg/L, 总氮~500mg/L,B/C比~0.55,溶解氧范围0.3~1.2mg/L;皮革废水CODCr~3000mg/L,总氮~300mg/L, B/C比~0.35,含有Fe2+和S2等还原性的物质,溶解氧范围0.3~1.6mg/L。

作为优选,所述工艺的高密度回环型曝气装置。高密度回环型曝气装置安装方式有固定式和可提式, 优选的可提式安装,确保曝气系统的检修不影响生产;高密度回环型曝气装置的曝气管为高密度铺设,曝 气管间距80~350mm,优选的100~200mm,池底曝气管密度10~13m/m2,气泡上升流速0.2~0.6m/s,气泡无 功散发减少,可以提高溶氧效率,降低电耗,同时可以避免强曝气对微生物絮体的剪切,污泥凝聚性好、 絮体大、密实度适中;高密度回环型曝气装置的曝气管布置有回形布置和环形布置二种,形状有矩形环通、 圆形环通、菱形环通和其它多边形环通,优选的矩形环通,曝气管铺设从条形改成回环型,曝气管可以摊 铺到池边四周和转角,同时回环型内部可以布置多点进气,池底曝气更均匀、不会出现生化池四周和转角 的曝气死区以及污泥沉积,有利于稳定低溶氧环境;高密度回环型曝气装置的曝气管为塑料管和其它材质 管,直径50~80mm,优选的微气泡塑料软管,直径50~65mm,软管上开孔直径小,单位长度开孔数多,上 升气泡直径小(Φ2~4mm),在絮体表面粘附着的小气泡有利于有氧呼吸和碳、氮的氧化,而絮体内部的溶 解氧不足和碳源的充足有利于反硝化作用的发生,提高COD和N的降解效率。

作为优选,所述工艺第二格曝气区末端混合液回流到第一格曝气区的进水端,回流比计算公式为:Mj= (Cj0Cj1)/K×100%;其中:

Cj0进水某水质浓度(COD、N、有毒有害物质等),mg/L;

Cj1对应的出水某水质浓度,mg/L;

K工艺设定系数,80~120;

Mj根据某水质指标确定的回流比,%,优选的单项回流比为某水质进出水浓度差的0.008~0.013倍;

M系统回流比,%。

本发明混合液回流比计算数学模型,可以快速计算出单项水质回流比和系统回流比,系统回流比能准 确地反映出工艺B/C比、C/N比和毒害性等指标的要求。在处理高浓度废水或含有毒有害物质的废水时, 混合液的高倍化回流,使进水端各项水质指标和系统运行参数更稳定,抵抗冲击和毒害的能力更强,微生 物特征化明显,对COD和N降解更有效。由于混合液的高倍化回流,生化池内活性污泥浓度增高,微生物 数量的极大化,提高COD和N降解效率,同时减小池容量,减少污泥排放量。

作为优选,所述工艺的第二格曝气区末端混合液回流到第一格曝气区进水端,采用以空气为动力的提 升装置,提升装置的空气做功刚刚满足回流液提升0.1~0.3m的势能增加,可以减少机电水泵扬程超液位 提升的电耗,理论电耗仅为水泵的1/6,而且提升装置又具有充氧功能,气源得到双重利用,工艺更节能。

作为优选,所述工艺的第二格曝气区末端混合液的泥水分离,采用斜管和斜板澄清的方法,澄清区表 面负荷0.5~1.0m3/m2.h,优选的膜分离技术。发明人的实践表明,如豆制品行业的高浓度废水处理,废水 可生化性好,污泥产率大,污泥浓度高,当MLSS大于7500mg/L时,采用斜管或斜板澄清的方法,出水带 泥现象比较严重,因此在高浓度COD和N并存的废水处理时,优选的超滤膜,膜处理清水COD稳定,膜处 理浓缩液回流到第一格曝气区的进水端,少部分外排到污泥处置系统。

本发明所述的高浓度废水COD和N同池同步降解装置,是本发明的高浓度废水COD和N同池同步降解 工艺的工程化应用。

作为优选,所述装置为一个生化池,生化池内设置功能性隔墙将生化池分隔为第一格曝气区和第二格 曝气区,生化池底部有第一格高密度回环型曝气装置和第二格高密度回环型曝气装置,分别与第一风机和 第二风机相连接;在第二格曝气区设置混合液回流气动提升装置,将第二格曝气区末端的混合液回流至第 一格曝气区进水端;第二格曝气区设置水泵并与泥水分离装置相连,泥水分离后清水排放。

作为优选,所述装置的功能性隔墙可以利用结构性隔墙,但不包括结构性隔墙,隔墙的高度与池外壁 等高,隔墙的位置以满足第一格曝气区的生化停留时间≥6小时为基准,优化的生化停留时间6~12小时。 功能性隔墙上预留功能性隔墙孔洞,位于第一格出水端和第二格的进水端,孔洞底部与池底相连,孔洞尺 寸满足第一格出水混合液过流速度0.2~0.4m/s。

作为优选,所述装置的回环型曝气装置安装方式可以采用固定式和可提式,曝气管外圈周长2~80m, 优选的8~32m,曝气管外圈周长小于8m,可以采用人工提升,曝气管外圈周长大于8m,优选的使用机械提 升,提升固定点为曝气进风管;曝气管外壁间距80~350mm,优选的100~200mm;曝气管与池底间距100~200mm; 曝气管与池壁间距150~250mm;曝气管为塑料管和其它材质管,直径50~80mm,优选的微气泡塑料软管, 直径50~65mm。曝气管采用压条压管,压条间距500~800mm,以防止曝气管上浮。

作为优选,所述装置的第一格高密度回环型曝气装置和第二格高密度回环型曝气装置,可以选用回形 布置,底部二条交叉连通的底部风管与四边型钢组成回型曝气管框架,底部风管边角上的竖向进风管与风 机相连通,底部风管上间隔设置若干个接驳器,与底部风管中心等距的四个接驳器组成回形的转角,接驳 器一端与底部风管连通,二端连接曝气管并形成回形曝气圈结构。

作为优选,所述装置的第一格高密度回环型曝气装置和第二格高密度回环型曝气装置,可以选用环形 布置,底部二条交叉型钢与四边型钢组成环形曝气管框架,环形曝气圈转角处为进气点,进气点安装接驳 器,接驳器的一端焊接竖向进风管,另二端连接曝气管。

作为优选,本发明装置的高密度回环型曝气装置的进风管与风机的风管相连,连接点在水面800mm以 上,连接方式为可脱卸式,在曝气装置的进风管上安装同口径的一个阀门和一个活接。

作为优选,本发明装置的溶解氧采用自动化控制方法,并设置二套独立的PLC控制系统。在进水端设 置废水流量计、COD在线监测仪;在风机风管上设置电动蝶阀和压力变送器,在风机房设置PLC控制系统, 在第一格曝气区的和第二格曝气区设置在线溶氧仪,在出水排放口设置COD在线监测仪。

本发明的有益效果为:本发明是对生物同步脱氮工艺的升级和低溶氧控制技术的改进,具有COD和N 同池同步降解的功能,更适用于高浓度COD和N并存的废水处理。与现有工艺技术比较,一是COD和N的 去除效率高,CODCr去除率大于95%,氨氮去除率大于95%,总氮去除率大于80%;二是污泥排放量减少30% 以上,处理成本降低30%以上。