申请日2010.07.12

公开(公告)日2012.07.04

IPC分类号C02F9/04; C02F1/26; C02F1/66

摘要

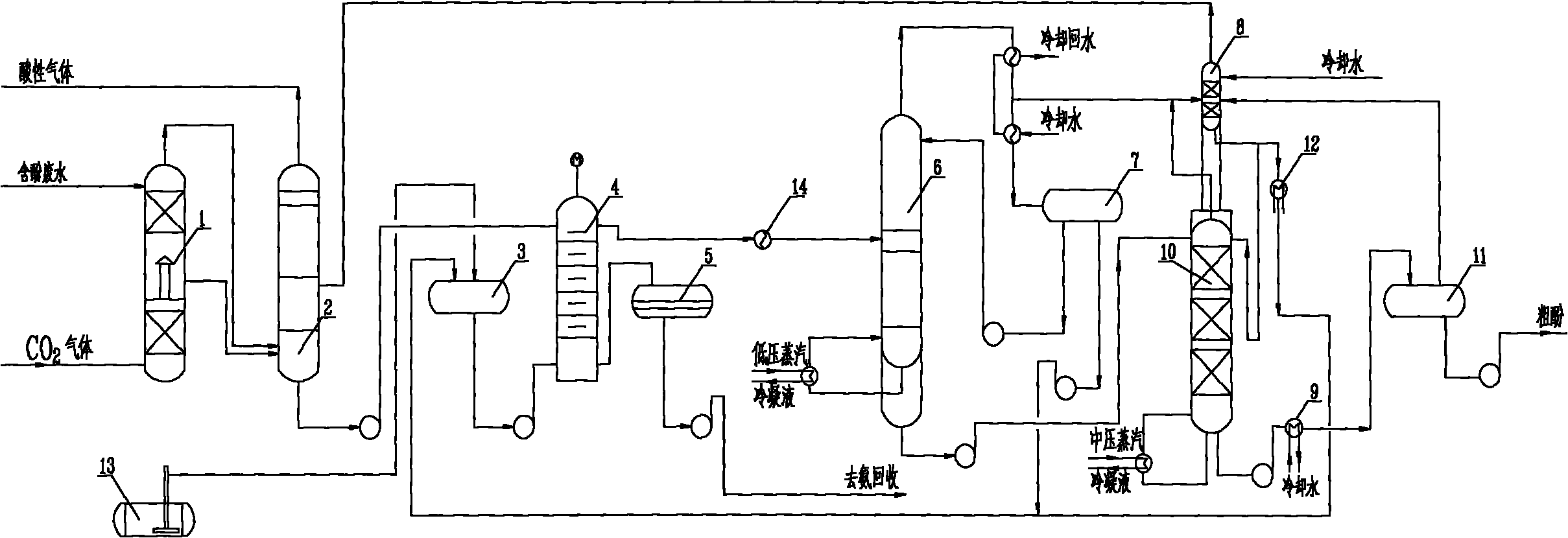

一种碎煤加压气化含酚废水的处理方法是来自碎煤加压气化的先经过去除悬浮物、焦油及部分轻油,再进行脱酸含酚废水,经过滤后从洗涤塔上部进入洗涤塔,CO2气体从洗涤塔下部进入洗涤塔,CO2气体从洗涤塔顶部进入饱和塔下部,含酚废水从洗涤塔中部出来进入饱和塔下部,酸性气体从饱和塔顶部排出,酸气饱和后的含酚废水从饱和塔底部排出后从萃取塔上部进入萃取塔内,萃取剂从萃取塔下部进入萃取塔,脱酚后的废水自萃取塔底部流出,萃取剂从萃取塔顶部流出送至萃取剂加热器进入溶剂蒸馏塔得到萃取剂和含酚混合物。含酚混合物进入酚塔使溶剂从酚中解吸出来,酚塔底部的粗酚送至罐区,不凝气体进入排气洗涤塔,从排气洗涤塔顶部出来的不凝气体返回到饱和塔。本发明具有工艺简单,投资小,运行成本低,无二次污染的优点。

翻译权利要求书

1.一种碎煤加压气化含酚废水的处理方法,其特征在于包括如下步骤:

(1)酸气饱和

来自碎煤加压气化的先经过去除悬浮物、焦油及部分轻油,再进行脱酸含 酚废水,经过滤后从洗涤塔上部进入洗涤塔,CO2气体从洗涤塔下部进入洗涤塔, 在洗涤塔内用CO2气体对含酚废水进行饱和,使含酚废水的pH值降低,CO2气体 从洗涤塔顶部进入饱和塔下部,含酚废水从洗涤塔中部出来进入饱和塔下部, 酸性气体从饱和塔顶部排出,酸气饱和后的含酚废水从饱和塔底部排出,送入 转盘萃取塔;

(2)转盘萃取

经酸气饱和后的含酚废水,从萃取塔上部进入萃取塔内,萃取剂从萃取塔 下部进入萃取塔,二者逆向流动,含酚废水中的酚被萃取剂萃取进入萃取剂内, 脱酚后的废水自萃取塔底部流出,用泵送到氨回收工段,萃取剂从萃取塔顶部 流出送至萃取剂加热器;

(3)溶剂蒸馏

经萃取剂加热器加热后的萃取剂从溶剂蒸馏塔中部进入溶剂蒸馏塔,溶剂 蒸馏塔底再沸器用低压蒸汽间接加热,溶剂蒸馏塔顶馏出物萃取剂经过塔顶冷 凝器和塔顶冷却器后,液体萃取剂中一部分送入溶剂蒸馏塔的顶部作回流,其 余的液体萃取剂返回到萃取塔,未冷凝的气体进入排气洗涤塔;

(4)溶剂回收

溶剂蒸馏塔的底部含酚混合物从酚塔上部进入酚塔,酚塔底部再沸器用中 压蒸汽加热,使溶剂从酚中解吸出来,酚塔底部产品经过粗酚换热器,在此粗 酚被冷却到75-85℃,粗酚产品进入粗酚分离贮槽,液体粗酚送至罐区,分离贮 槽中的不凝气体进入排气洗涤塔,萃取剂从酚塔顶部出来,进入排气洗涤塔, 排气洗涤塔顶部用冷却水洗涤,从排气洗涤塔底部出来的萃取剂,一部分送入 酚塔上作回流,其余的萃取剂经过冷凝器冷却后送入萃取塔;从排气洗涤塔顶 部出来的不凝气体返回到饱和塔;

所述的萃取剂是二异丙基醚。

2.如权利要求1所述一种碎煤加压气化含酚废水的处理方法,其特征在于所述 的pH值为6.5-7.5。

3.如权利要求1所述一种碎煤加压气化含酚废水的处理方法,其特征在于所述 的萃取塔内的萃取温度35-50℃,压力为常压、萃取剂与经酸气饱和后的含酚废 水的体积比为萃取剂∶含酚废水=1∶7-12,萃取时间为2-3小时。

4.如权利要求1所述一种碎煤加压气化含酚废水的处理方法,其特征在于所述 的蒸馏塔内的萃取剂用低压蒸汽间接加热到100-110℃,溶剂蒸馏塔顶部温度 40-50℃,溶剂蒸馏塔底部温度90-100℃。

5.如权利要求1所述一种碎煤加压气化含酚废水的处理方法,其特征在于所述 的含酚混合物流至酚塔,在塔内用中压蒸汽间接加热到250-300℃,酚塔顶部温 度50-60℃,酚塔底部温度190-200℃。

说明书

碎煤加压气化含酚废水的处理方法

技术领域

本发明属于一种含酚废水的处理方法,具体地说涉及一种碎煤加压气化中 含酚废水的处理方法。

背景技术

煤的气化在我国化工行业中极为普遍,它是高效利用煤炭的有效方式,广 泛用于煤制天然气、合成氨、合成甲醇、煤发电及IGCC等工业中。而在煤的气 化方式中,碎煤加压气化工艺也应用很多。在该工艺过程中会产生大量的废水, 其中含有大量的悬浮物、焦油、轻油、CO2、脂肪酸、酚、氨等,必须进行处理 以后才能加以回收利用。

对于该废水,采用化工分离流程与生化处理相结合的方式来处理,即先进 行悬浮物、焦油及部分轻油等的分离,再进行脱酸及脱酚氨,然后送生化处理。 现有处理含酚废水的技术有中油脱酚,活性碳脱酚的工艺,这些工艺存在流程 长,投资大,运行成本高,二次污染严重的缺点。

发明内容

本发明的目的是提供一种工艺简单,投资小,运行成本低,无二次污染 的对于碎煤加压气化产生的含酚废水进行处理的方法。

本发明的含酚废水是经过去除悬浮物、焦油及部分轻油,再进行脱酸后有 含酚氨的废水。

本发明的处理方法包括如下步骤:

(1)酸气饱和

来自碎煤加压气化的先经过去除悬浮物、焦油及部分轻油,再进行脱酸含 酚废水,经过滤后从洗涤塔上部进入洗涤塔,CO2气体从洗涤塔下部进入洗涤塔, 在洗涤塔内用CO2气体对含酚废水进行饱和,使含酚废水的pH值降低,CO2气体 从洗涤塔顶部进入饱和塔下部,含酚废水从洗涤塔中部出来进入饱和塔下部, 酸性气体从饱和塔顶部排出,酸气饱和后的含酚废水从饱和塔底部排出,送入 转盘萃取塔;

含酚废水被酸性气体饱和的目的是将含酚废水的pH值降低为6.5-7.5, 增加酚水萃取脱酚效率;

(2)转盘萃取

经酸气饱和后的含酚废水,从萃取塔上部进入萃取塔内,萃取剂从萃取塔 下部进入萃取塔,二者逆向流动,含酚废水中的酚被萃取剂萃取进入萃取剂内, 脱酚后的废水自萃取塔底部流出,用泵送到氨回收工段,萃取剂从萃取塔顶部 流出送至萃取剂加热器;

(3)溶剂蒸馏

经萃取剂加热器加热后的萃取剂从溶剂蒸馏塔中部进入溶剂蒸馏塔,溶剂 蒸馏塔底再沸器用低压蒸汽间接加热,溶剂蒸馏塔顶馏出物萃取剂经过塔顶冷 凝器和塔顶冷却器后,液体萃取剂中一部分送入溶剂蒸馏塔的顶部作回流,其 余的液体萃取剂返回到萃取塔,未冷凝的气体进入排气洗涤塔;

(4)溶剂回收

溶剂蒸馏塔的底部含酚混合物从酚塔上部进入酚塔,酚塔底部再沸器用中 压蒸汽加热,使溶剂从酚中解吸出来,酚塔底部产品经过粗酚换热器,在此粗 酚被冷却到75-85℃,粗酚产品进入粗酚分离贮槽,液体粗酚送至罐区,分离 贮槽中的不凝气体进入排气洗涤塔,萃取剂从酚塔顶部出来,进入排气洗涤塔, 排气洗涤塔顶部用冷却水洗涤,从排气洗涤塔底部出来的萃取剂,一部分送入 酚塔上作回流,其余的萃取剂经过冷凝器冷却后送入萃取塔;从排气洗涤塔顶 部出来的不凝气体返回到饱和塔。

如上所述的萃取剂是二异丙基醚。

如上所述的萃取塔采用转盘萃取塔,废水经过转盘萃取,萃取温度35-50 ℃,压力为常压、萃取剂与经酸气饱和后的含酚废水的体积比为萃取剂∶含酚 废水=1∶7-12,萃取时间为2-3小时。

如上所述的经溶剂加热器加热后的萃取剂溶剂在蒸馏塔底部的再沸器中用 低压蒸汽间接加热到100-110℃,溶剂蒸馏塔顶部温度40-50℃,溶剂蒸馏塔底 部温度90-100℃

如上所述的,含酚混合物流至酚塔,在塔内用中压蒸汽间接加热到250-300 ℃,酚塔顶部温度50-60℃,酚塔底部温度190-200℃。

本发明与现有技术相比具有如下优点:

1、工艺简单,投资小,运行成本低。

2、无二次污染。

3、利用酚类物质在一些有机溶剂中的溶解度比在水中大的特点,把废水中 的酚萃取出来,萃取剂循环使用。