申请日2010.06.07

公开(公告)日2011.01.19

IPC分类号C10G1/00; C10G1/10; C10B53/00; C10B53/07; F02B43/10; C02F11/10; C10L3/00; C10K1/00; B09B3/00

摘要

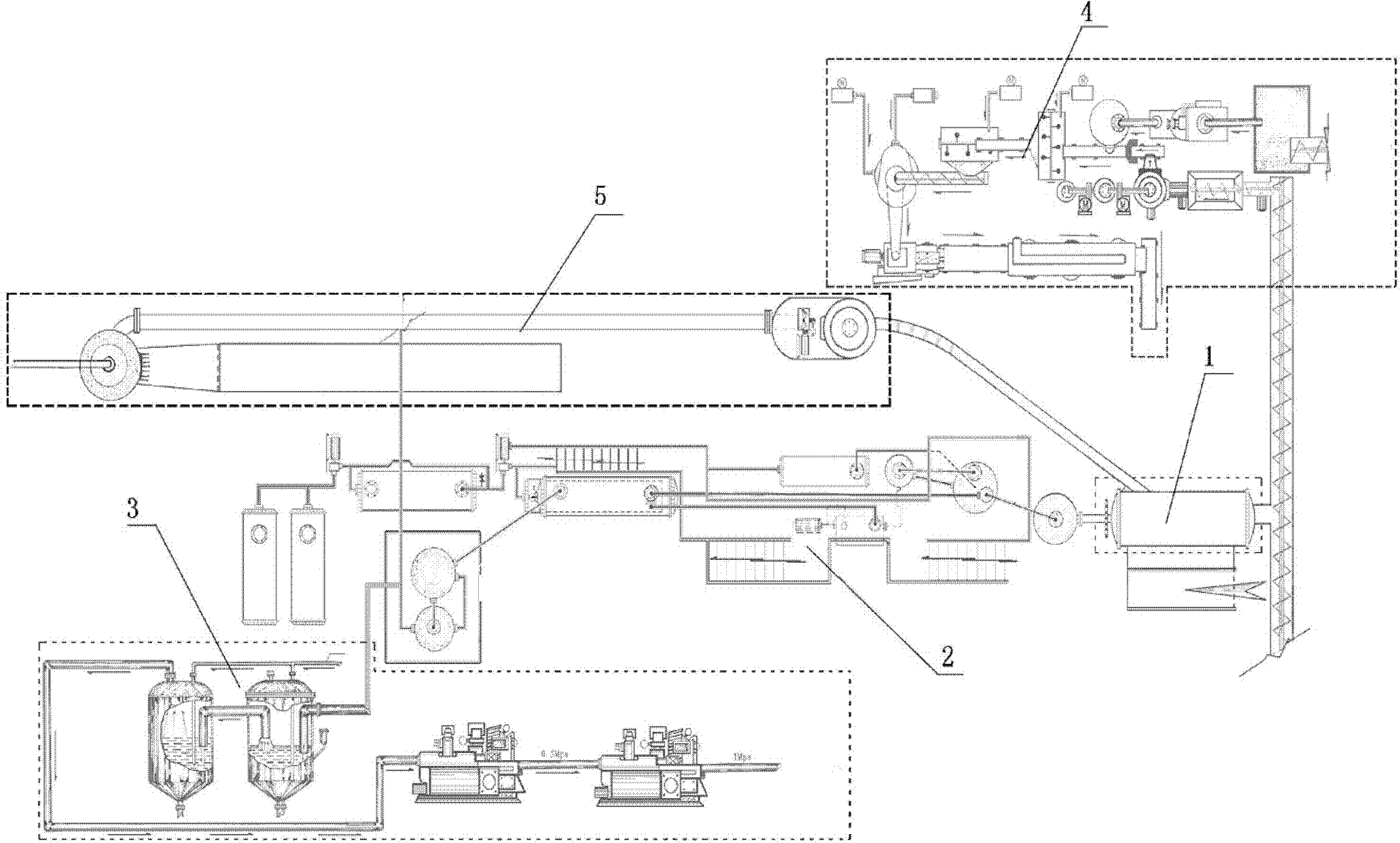

本实用新型公开一种将城市污泥转化为可贮存的燃气、燃料油、固体燃料的全套设备系统,其特征在于:所述的全封闭式设备系统包括裂解炉(1)、油气分离与存储设备(2)、可燃气体收集与存储设备(3)、固体燃料生产设备(4)和反应釜烟气处理设备(5),各部分为全封闭结构,其中裂解炉(1)包括外层的裂解炉外壳(11)、位于裂解炉外壳(11)内部的保温隔热层(12)、位于保温隔热层(12)内的反应釜(13),位于裂解炉(1)上方的排烟口(14)与裂解炉烟气处理设备(5)相连,反应釜(13)具有三个出口,污泥和废旧塑料由进料口(15)进入裂解炉(1)中,气化物出口(16)与油气分离设备(2)相通,油气分离设备(2)又与可燃气体收集与存储设备(3)相连,出渣口(17)与固体燃料生产设备(4)相通。该设备系统在全密封的设备中进行处理,完全解决了现有设备的单一环保思考和可能造成二次污染的缺陷。本实用新型尤其是对污染处理中的碳排放、废气排放、温室气体排放、二恶英有毒气体排放和重金属飞灰排放等进行了杜绝性的处理,实现了城市污泥的完全的无二次污染的环保处理,将城市污泥实现了全部的再生利用,是一种安全的城市污泥处理设备系统。

权利要求书

1.一种将城市污泥转换成气、液、固态燃料的全封闭式设备系统,其特征在于:所述的全封闭式设备系统包括裂解炉(1)、油气分离与存储设备(2)、可燃气体收集与存储设备(3)、固体燃料生产设备(4)和反应釜烟气处理设备(5),各部分为全封闭结构,其中裂解炉(1)包括外层的裂解炉外壳(11)、位于裂解炉外壳(11)内部的保温隔热层(12)、位于保温隔热层(12)内的反应釜(13),位于裂解炉(1)上方的排烟口(14)与裂解炉烟气处理设备(5)相连,反应釜(13)具有三个出口,污泥和废旧塑料由进料口(15)进入裂解炉(1)中,气化物出口(16)与油气分离设备(2)相通,油气分离设备(2)又与可燃气体收集与存储设备(3)相连,出渣口(17)与固体燃料生产设备(4)相通。

2.根据权利要求1所述的将城市污泥转换成气、液、固态燃料的全封闭式设备系统,其特征在于:所述的反应釜(13)为卧式旋转砣式无轴刮壁反应釜。

3.根据权利要求1所述的将城市污泥 转换成气、液、固态燃料的全封闭式设备系统,其特征在于:所述的可燃气体收集与存储设备(3)包括燃气输入管(31)、二恶英捕捉装置(32)、燃气压缩机组(33)和燃气输出管(34),各部分按照可燃气体行进的顺序依次相连。

4.根据权利要求3所述的将城市污泥转换成气、液、固态燃料的全封闭式设备系统,其特征在于:所述的二恶英捕捉装置(32)由两个盛有机溶剂的反应容器(321)构成,容器上部具有化学液体加入口(322),容器底部具有出水口(324)。

说明书

将城市污泥转换成气、液、固态燃料的全封闭式设备系统

技术领域

本实用新型涉及一种将城市污泥转化为可贮存的燃气、燃料油、固体燃料的全套设备系统,用来炼制气、液、固态燃料,属于环境工程技术领域。

背景技术

污泥处理(sludge treatment)是对污泥进行浓缩、调治、脱水、稳定、干化或焚烧的加工过程。

有很多种方法可以用来处理含油污泥,化学和物理的方法例如:焚烧、氯氧化、臭氧氧化和燃烧,生物的处理方法例如:生物修复、传统堆肥法等等。

目前有多种的污泥环保处理方法,也包括了污泥造气、污泥固体燃料、污泥造油等,但是在污泥处理过程中是单一无害化的处理过程,所剩余物另行独立处理,这些方法肯定会产生第二次污染的危险性。

实用新型内容

本实用新型的目的在于克服现有技术的不足之处,提供一种以污泥、废塑料为混合炼制物料,经缺氧热裂解、催化制造燃气及燃料油、乳化重油和固体燃料的全封闭式设备。

为实现上述目的,本实用新型采用了下述技术方案:

1.采用经脱水处理及初步灭菌处理的脱水污泥作为基本原料;

2.将污泥与废旧塑料或废旧轮胎经输送设备送入裂解炉中,该裂解炉内设 有卧式旋转砣式无轴刮壁反应釜,该反应釜的搅拌方法为无轴鳍型装置摆砣式无轴刮壁,此裂解炉可顺逆方向360°旋转,污泥与废旧塑料的比例为污泥占总重量的60%以上,废旧塑料占总重量的40%以下;

3.在裂解炉初始升温时,根据污泥及废旧塑料的总含水量加入2-6%的氧化钙作为脱氯剂及发热剂,及起到杀菌作用,进行混炼;

4.当裂解炉温度提升至80℃时,开始分批加入反应物总量的1-3%的锌类催化剂以及2-4%的铝类催化剂造气剂,加入催化剂的量视所需可燃气与油品的产成比例而定;

5.当所有原料及化学剂添加完成后,封闭裂解炉进料口及开动裂解炉后端的负压装置,使裂解炉在缺氧负压中工作,由于反应物在缺氧负压中反应,裂解炉温度在120-160℃时,开始破坏污泥的结构,使污泥的结晶水加快脱出,大量的水蒸汽在负压装置设备的作用下,经该设备的负冷凝管激冷转为水后迅速引排,所排出的水分,是经过裂解炉中的氧化钙作用呈非酸性,无细菌;

6.当裂解炉的温度升至240-300℃时,裂解炉内物质已完成干燥并开始热解,完成物料热解的温度为500-850℃,为裂解最终温度;在该温度范围内也就是生成可燃气体和炭黑的阶段,为了防止残渣熔融,需保持在950℃以下,同时在此阶段中,当固体残渣与其他高温分解的产物分开后,蒸汽产物迅速通过热交换器进行激冷,阻止大的油分子进一步裂解,避免形成不符合产品所需要求的产物;

7.可燃气体收集系统中,除利用现有的水封安全设备外,另增加有毒气体 二恶英捕捉装置,及可燃气体的清洁装置(如碱液清洗器,以便消除HCl和残余的硫化物),二恶英捕捉装置是由两组装有有机溶剂的水封式设备组成,该方法是依据二恶英气体的熔点较高、极难溶于水,但溶于大部分有机溶剂的特性而设立的;

8.可燃气体输送及储存:可燃气体输送系统由始于可燃气体收集系统中的尾端输气管,经专用燃气压缩机将燃气压缩到0.5Mpa时,同时起到第一级的气体脱水作用;再将可燃气体送第二级专用燃气压缩机,将燃气压缩到1Mpa时,同时起到二次燃气脱水作用,再将可燃气体送入燃气储存库作为燃气发电用途;

9.裂解剩余固体残炭利用:当固体残渣经热裂解裂解炉自动卸出后,由水封熄火槽急冷,从中回收残渣中的重金属,以免再造成燃煤在燃烧过程中所产生的重金属飞灰造成二次污染,通过螺带式输送管道直接送入固体燃料生产线,该生产线由风选组机为起点,进入高能低硫煤的生产工艺(该工艺及设备线本发明人已申请实用新型专利,专利号为[20101048172.5]),其污泥炭黑与高能低硫煤原料比配为30%:70%,最后得到高能低硫煤;

10.裂解炉反应尾气处理:裂解炉反应后产生的烟气经除尘脱硫设备进一步净化处理,将气体成分和固体沉渣加以分离,然后将尾气进行处理,将沉渣进行过滤处理。

本实用新型所述的技术方案采取了全封闭的系统来完成,具体来讲,本实用新型所述的全封闭式设备系统包括裂解炉1、油气分离与存储设备2、可燃气体收集与存储设备3、固体燃料生产设备4和裂解炉烟气处理设备5,各部分为 全封闭结构,各部分的连接和功能如下所述:

1、裂解炉1具有裂解炉外壳11、位于外壳内部的保温隔热层12、位于保温隔热层内的反应釜13,裂解炉1借助排烟口14将反应过程中产生的烟气送至裂解炉烟气处理设备5进行处理,反应釜13具有三个出口,分别是进料口15、气化物出口16和出渣口17;其中,污泥和废旧塑料由进料口15进入裂解炉中,产生的气化物由气化物出口16进入油气分离设备2,油气分离设备2又与可燃气体收集与存储设备3相连,反应后产生的固体残渣经出渣口17进入固体燃料生产设备4;裂解炉1的底部还具有地坑18和地桥19;

2、油气分离与存储设备2包括提供给裂解炉负压的负压装置20,裂解炉1中产生的油气混合气体依次通过气油分离器21、一级冷凝器22、水封式气油分离器23、水封装置24、卧式冷凝器25,最后将气和油两相分离,液相通过混合油容器26进入混合储油罐27中存储,气相经燃气中和水洗器28和水封式燃气混合安全输出器29输送至可燃气体收集与存储设备3;

3、可燃气体收集与存储设备3包括燃气输入管31、二恶英捕捉装置32、燃气压缩机组33和燃气输出管34,二恶英捕捉装置32由水封式设备构成,包括两个反应容器321,具有化学液体加入口322,内盛有机溶剂323,可以溶解二恶英,容器底部具有出水口324;

4、固体燃料生产设备4包括与裂解炉1的出渣口17相连的水封熄火槽41、螺带式输送管道42、进入高能低硫煤的生产工艺过程,最后得到高能低硫煤;高能低硫煤的生产设备包括炭黑储备池61、臭氧氧化床62、热蒸汽处理器 63、原煤加入机64、干式混合器65、添加剂喷雾加入器66、湿式混合器67、立式搅拌器68、固硫剂、助燃剂添加器69、稀有黑金属催化剂喷雾加入器70、高能煤形成机71、形煤输送带72、热风干燥机73、成品输送带74和风选系统设备75;

5、裂解炉烟气处理设备5包括除尘脱硫设备51、水蒸汽囱52和过滤式沉渣池53,裂解炉中的反应后烟气经除尘脱硫设备净化后得到无污染的气体经水蒸汽囱排出,沉降下来的固定沉渣进入过滤式沉渣池中过滤处理;其中,除尘脱硫设备51包括连接炉体方形管道81、双塔形湿式气固分离器82、水气缓冲室83、双重碳渣过滤器84、方形引风管85、引风器86、冷却塔87、烟囱组合中部的热交换器88、烟囱组合下部的碳水分离器89、后级循环碱性冷水管90、泵91、过滤式沉渣池92、水泵93、前级循环冷水管94和冷水管95。

本实用新型所述的技术方案的有益效果如下所述:

1、通过本实用新型的系统能有效地、安全地、环保地使带污染性、不可贮存性的城市污泥转化为以可燃气、燃料油和低硫环保高能煤为主的可贮存性能源,具有多功能的转化作用;

2、上述的全部生产过程中均在全密封设备中进行,由于缺氧分解,排气量少,减轻了对大气环境的二次污染;

3、本实用新型所述的系统有效的改变了现有污泥与固体燃料混合燃烧或使用单项设备进行污泥裂解造气、造油的过程中,产生二恶英等有毒气体以及重金属飞灰排放所带来的二次严重污染的缺陷,真正能实现污泥处理项目的 无害化处理,以及有害物质转化为可贮存能源的全部再生利用。