申请日2005.09.22

公开(公告)日2006.05.03

IPC分类号C02F1/461

摘要

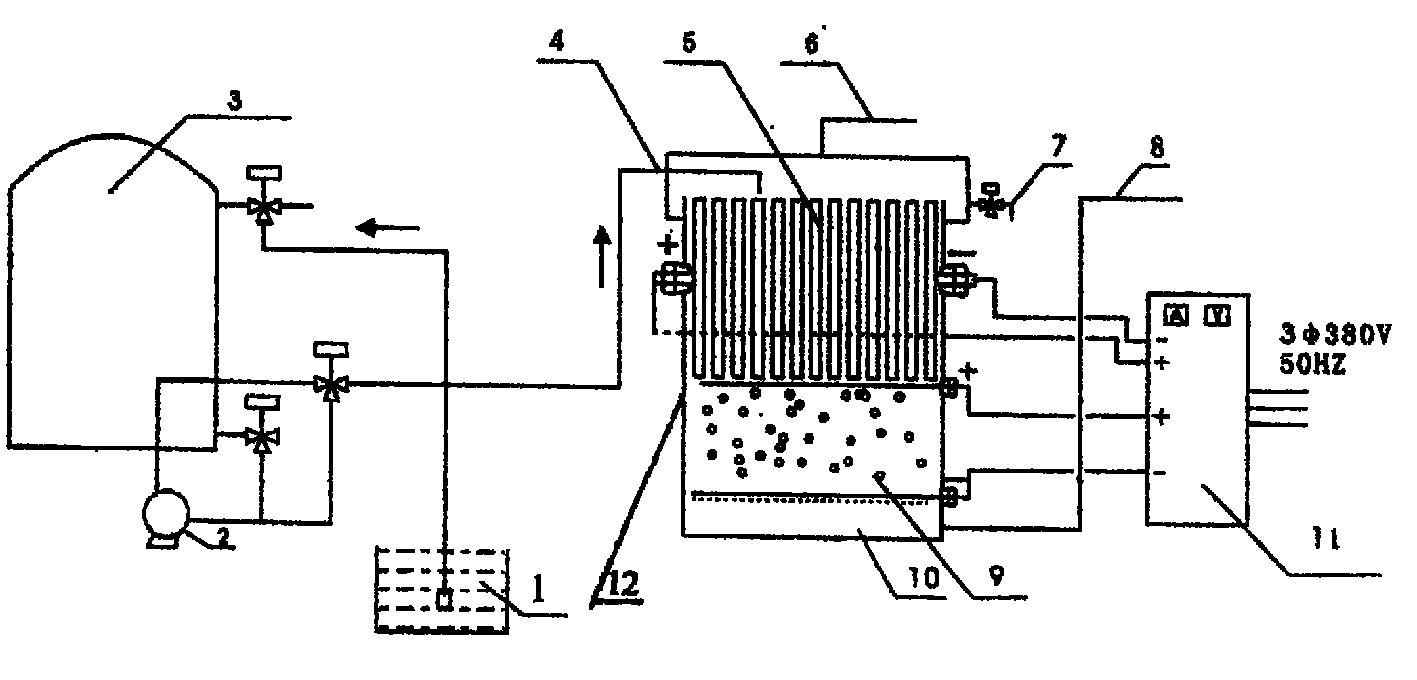

一种环保技术领域的氧化电解和粒子群电解联合处理船舶乳化油废水的方法,将乳化油进行电解,乳化油粒子所带的电荷为负电荷,在电解过程中其负电荷在阳极表面被中和而破乳产生油份积聚,由小油滴聚成大油滴并向上浮动到电解槽上部;电解的阳极采用具有放氧功能的不溶性电极,该种阳极在电解中既能中和乳化油粒子的负电荷,同时能进行电解反应产生羟基游离基OH·作用于乳化油粒子上,加快破乳反应的速度,同时不产生固相沉淀物,经不溶性电极电解处理的水进入粒子群电解处理后排出。本发明适用于船舶含油废水中的乳化油废水处理,处理效果好,电极使用寿命长,不产生二次污染,而且造价低,具有广泛的推广潜力。

权利要求书

1、一种氧化电解和粒子群电解联合处理船舶乳化油废水的方法,其特征在 于,将乳化油进行电解,乳化油粒子所带的电荷为负电荷,在电解过程中其负电 荷在阳极表面被中和而破乳产生油份积聚,由小油滴聚成大油滴并向上浮动到电 解槽上部;电解的阳极采用具有放氧功能的不溶性电极,该阳极在电解中能中 和乳化油粒子的负电荷,同时能进行电解反应产生羟基游离基OH·作用于乳化 油粒子上,加快破乳反应的速度,且不产生固相沉淀物;经不溶性电极电解处理 的水进入粒子群电解处理后排出。

2、根据权利要求1所述的氧化电解和粒子群电解联合处理船舶乳化油废水 的方法,其特征是,不溶性电极电解的电流浓度为1.4-1.6Ah/升,电解时间为8-15 分钟。

3、根据权利要求1所述的氧化电解和粒子群电解联合处理船舶乳化油废水 的方法,其特征是,粒子群电解的电解电流为5-10A,电压为30-50V,电解时 间为6-8分钟。

4、根据权利要求1所述的氧化电解和粒子群电解联合处理船舶乳化油废水 的方法,其特征是,所述的不溶性电极,以金属钛为基体,在表面镀上氧化物元 素,在电解过程中输出电流,本身不产生电解消耗。

5、根据权利要求1所述的氧化电解和粒子群电解联合处理船舶乳化油废水 的方法,其特征是,所述的粒子群,为活性炭和塑料粒的混合体。

6、根据权利要求5所述的氧化电解和粒子群电解联合处理船舶乳化油废水 的方法,其特征是,活性炭与绝缘颗粒混合,活性炭相互被绝缘颗粒隔开,活性 炭能够导电,在电场作用下,活性炭颗粒本身被极化,每一个活性炭粒子成为一 个原电池,通以电流后,使其形成无数个原电池电解单元,乳化油废水经过时, 每一个活性炭颗粒表面在吸附的基础上对其进行电解。

说明书

氧化电解和粒子群电解联合处理船舶乳化油废水的方法

技术领域

本发明涉及的是一种环保技术领域的方法,具体是一种氧化电解和粒子群电 解联合处理船舶乳化油废水的方法。

背景技术

船舶含油废水的处理以往都是采用重力分离和滤芯吸附精分离进行处理,但 是以往的处理设备不能处理含油废水中的乳化油,不符合现行造船规范的要求。 对于乳化油废水的处理现有技术以化学破乳分离为主,但其设备占地面积大,产 生大量固相沉淀物,需进行二次处理,不适合船舶使用。为了解决船舶含油废水 处理的需要,世界各国均投入大量的人力、物力进行研究开发。到目前为止,真 正可以在船舶含油废水处理中使用的只有膜分离处理法、微生物和物理法联合处 理两种方法。膜分离处理法主要利用膜的微孔能让分子小的水通过,而分子较大 的油不能通过的原理,在一定压力下,进行超滤,使乳化油废水中的油与水分离, 该法所使用的膜有很多种,其中有无机膜、有机膜、有机/无机复合膜;超滤采 用的压力为0.2~0.4Mpa。该法缺点是微孔容易堵塞,实际使用寿命短。微生物 和物理法联合处理,培养出一种专门吸食碳氢化合物(如油)的微生物,并接种 到生物反应器中,并与物理方法组合成油水分离装置,对船舶含油污水进行处理。 该分离器在进水浓度70~90PPm时,经处理后,出水浓度为15PPm达到排放标 准,每月的处理量可达86000加仓。但是膜分离超滤法的膜由于微孔很小,在允 许水分子透过的同时,油分子也会有部分附在膜的壁上,在经过一段时间处理后 微孔易被堵塞,其实际的使用寿命较短,维修更换的成本很高。而采用微生物与 物理联合处理方法,其造价很高,其市场价格也非常高,在全球航运界推广普及 存在很大的难度。

经对现有技术文献检索发现,M.H.Weintraub等在“ENVIRONMENTAL PROGRESS”(《环境工程进展》February,1983 Vol.2 No.1(1983年2月第二卷 第一期)上发表的“Development of Electrolytic Treatment of Oily Wastewater”(电解 处理乳化油废水的进步),该文提出了利用金属阳极电解法处理乳化油废水:该 法主要将可溶性金属阳极(铁阳极)电解产生金属亚铁离子,利用电荷平衡的原 理,中和掉乳化油粒子所带的电荷,使其破乳,同时金属离子在水中形成絮状氢 氧化物进行吸附,并利用气浮方式使含油的絮状体在上部排除。该法是乳化油废 水处理的一个突破,后来被许多人开发并形成了成套的处理设备,但该法需要一 定容积的处理池,有大量的固相絮状物需要进行处理,同时,可溶性电极使用寿 命短。因此仍然不能适用船舶含油废水处理。在进一步的检索中,尚未发现与本 发明主题相同或者类似的文献报道。

发明内容

本发明针对现有技术的不足,提供一种氧化电解和粒子群电解联合处理船舶 乳化油废水的方法,使其适用于船舶含油废水中的乳化油废水处理,处理效果好, 电极使用寿命长,不产生二次污染,而且造价低,具有广泛的推广潜力。这种技 术所形成的设备占地面积小,不产生固相沉淀物能使处理水达到含油量15PPm 以下的排放标准。

本发明是通过以下技术方案实现的,本发明将乳化油进行电解,乳化油粒子 所带的电荷为负电荷,在电解过程中其负电荷在阳极表面被中和而破乳产生油份 积聚,由小油滴聚成大油滴并向上浮动到电解槽上部;电解的阳极采用具有放氧 功能的不溶性阳极,该种阳极在电解中既能中和乳化油粒子的负电荷,同时能进 行电解反应产生一定量的羟基游离基OH·作用于乳化油粒子上,加快破乳反应 的速度,同时不产生固相沉淀物。由于各船的含油废水情况不同,为使处理水能 达到排放标准,在经不溶性电极电解处理的水进入粒子群电解处理后排出。

不溶性电极电解的电流浓度为1.4-1.6Ah/升,电解时间为8-15分钟。

粒子群电解的电解电流为5-10A,电压为30-50V,电解时间为6-8分钟。

在含油废水电解处理中,一般使用的电极为铁合金或铝合金电极,这些在 电解过程中本身进行电解消耗,生成铝离子(或铁离子、亚铁离子)溶解在水中 并生成氢氧化物的絮状物,这种进行电解消耗的铁电极、铝电极称为可溶性电极。 而本发明所采用的电极以金属钛为基体,在表面镀上氧化物元素,在电解过程中 输出电流,本身不产生电解消耗,是一种使用寿命很长的不溶性电极。

所述的粒子群,是以活性炭为主体,混合有绝缘颗粒。活性炭本身表面积很 大,在水处理中经常作吸附剂使用,在作吸附剂使用时,因达到吸附极限时,作 用就降得很低,需要经常更换。而本发明利用活性炭能够导电的原理,将活性炭 与绝缘颗粒(为陶瓷、塑料等)混合,使活性炭相互被绝缘颗粒隔开,在电场作 用下,活性炭颗粒本身被极化,每一个活性炭粒子成为一个原电池,通以电流后, 使其形成无数个原电池电解单元,乳化油废水经过时,每一个活性炭颗粒表面在 吸附的基础上对其进行电解。

与现有技术相比,本发明具有以下有益效果:

(a)处理效果显著:根据重复试验表明,用不溶性阳极在电解槽中对乳化 油废水处理效率可达95%以上,如果与粒子群电解联合处理效率可达99%以上。

(b)使用寿命长:膜分离处理由于其膜的微孔很小,据文献记载,乳化油 微粒子91%的直径为1~2μm(微米),9%的直径为2~3μm,故处理膜的微孔必 须小于1μm,在膜微孔让水分子通过的同时,在膜的表面也被油附着,随着时 间的推移,水通过膜所需的压力越来越大,最后出现堵塞现象,特别是油浓度高 的废水处理后,处理膜很快就损坏。今年推上市场的某一型号以膜分离为主的油 水分离器在试用一次后,处理膜就已损坏了,必须更换才能运行。而本发明所用 不溶性电极有本身不消耗,其使用寿命很长,可达5-10年,而粒子群电解中的 活性炭颗粒在本发明中是作为微电极使用,凡是被吸附在它表面的油分子在微电 池电解中被分解分离,在使用很长一段时间后,只需用反冲水冲走少量的固体残 留物,而后,就可以继续使用。因此,利用氧化电解和粒子群电解所形成的设备 其寿命比其它产品要长。

(c)制造成本低:本发明所用的氧化电极及粒子群电极制造成本低,设备 制造成本大约为膜分离制造成本的二分之一左右,与生物反应器相比则成本优 势更加明显。比其它方法更易于推广普及,更具有很大的市场占有空间。

(d)操作简单,容易实现处理技术自动化:本发明的处理装置在使用操作 时,主要控制电解电流,电解电流的大小与处理总量有着直接的关系;如果处理 后出水浓度偏高,可调大电流,如果进入电解槽废水流量过小,废水含油量低, 可调低电解电流。本发明可利用浓度报警信号进一步研究操作自动控制,而膜分 离及生物反应器分离的操作控制主要依靠原始设计,无法实现自动化。