申请日2006.10.27

公开(公告)日2007.04.18

IPC分类号C02F9/14; C02F1/58; C02F1/52; C02F1/20

摘要

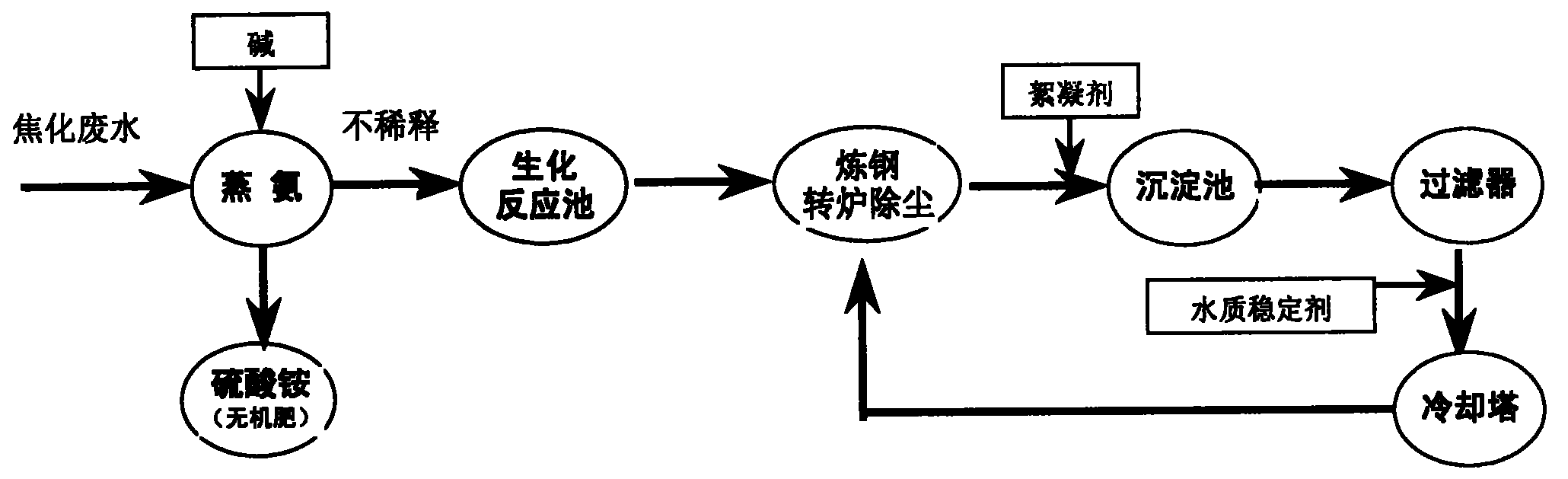

本发明涉及一种焦化废水零排放处理工艺,特点是“以废治废”,实现焦化废水的“零排放”。其特征在于焦化废水经过初步蒸氨后,不添加稀释水进行生化处理,处理出水不排放直接回用于炼钢转炉除尘系统,利用转炉烟尘、烟气在高温条件下进一步降解焦化废水中的氨氮、酚、氰、COD等污染物,出水经过絮凝沉降、过滤、水质稳定等工序达到转炉除尘水的水质要求,在炼钢转炉除尘系统中循环使用。采用“以废治废”的方法处理焦化废水并且循环利用,不仅降低了处理成本,而且实现了废水“零排放”,同时节约了大量的工业用水,适应国家建设节水型社会的发展趋势。

权利要求书

1.一种焦化废水零排放处理工艺,其特征在于:焦化废水经过初步蒸氨后,不添加稀释水就 进行生化处理,处理出水不排放直接回用于炼钢转炉除尘系统,利用转炉烟气在高温条件 下进一步降解焦化废水中的氨氮、酚、氰、COD等污染物,出水经过絮凝沉降、过滤、 水质稳定等工序达到转炉除尘水的水质要求,在炼钢转炉除尘系统中循环使用。

2.如权利要求1所述的焦化废水零排放处理工艺,其特征在于:对焦化废水首先进行蒸氨, 加入氢氧化钠或石灰水让NH4 +转化为NH3·H2O,NH3·H2O受热分解后氨分子逸出,逸出 的氨用酸洗涤生产硫酸铵,蒸氨出水中氨氮的含量在800-1000mg/L左右,酚含量为 800-1200mg/L,氰含量为30-50mg/L,COD约为3500-4500mg/L。

3.如权利要求1所述的焦化A style="TEXT-DECORATION: none" href="http://www.dowater.com/">废水零排放处理工艺,其特征在于:蒸氨后的焦化废水不经稀释 直接进行生化处理,利用微生物细菌降解废水中的氨氮、酚、氰、COD等污染物,生化 出水的氨氮含量在100-150mg/L左右,酚含量为200-300mg/L,氰含量为0.5-1.0mg/L, COD在500mg/L左右。

4.如权利要求1所述的焦化废水零排放处理工艺,其特征在于:经过蒸氨、生化处理后的焦 化废水直接回用于炼钢转炉除尘系统,转炉烟尘、烟气在500-600℃的高温条件下,通过 吸附、催化氧化等作用将废水中的氨氮、酚、氰及有机物分解成N2、CO2和水,氨氮、 酚、氰及COD的含量分别降低到50mg/L、50mg/L、0.5mg/L、200mg/L以下。

5.如权利要求1所述的焦化废水零排放处理工艺,其特征在于:经过转炉烟气处理后的出水 再进行絮凝沉降、过滤、添加水质稳定剂,满足转炉除尘水的水质要求,在炼钢转炉除尘 系统中循环使用。

说明书

一种焦化废水零排放处理工艺

技术领域

本发明涉及一种焦化废水零排放处理工艺,属于环保技术领域。

背景技术

焦化废水水量大、污染物复杂、浓度高、色度深,其中无机物一般以铵盐存在,有机成 分除85%左右的酚类化合物以外,还包括氰化物、无机氟离子、多环芳烃及杂环化合物等剧 毒致癌致变物质。焦化废水是一种公认的难生物降解的工业废水,其处理难度在于废水的可 生化性很差,氰化物、多环芳烃及杂环化合物很难生物降解,另外高浓度氨氮对微生物细菌 的活性有很强的抑制作用,生物脱氮效果不佳。当前处理焦化废水大多采用生化法(如A/O 工艺),对氨氮和COD有较好的去除效果,但由于进水污染物浓度太高,需要耗用3-10倍 稀释用新鲜水,增加了处理水量和成本,而且处理出水仍然难以达标排放。

随着我国水资源日益短缺,国家经贸委在2001年的节水工作会议上已经将水同石油、 粮食一起列为国家三大战略资源,并且为鼓励节水和限制用水出台一系列政策,用水成本将 会逐步提高。在最近召开的全国节水工作会议上,国家有关部门再次强调“建设节水型社会 是解决我国水资源短缺问题的根本出路”,并明确指出“节水的核心问题之一便是工业废水的 深度处理与回用”。目前国内外焦化废水的回用尚未见报导和工业化开发,随着废水的再利用 越来越受到各方面的重视,研究焦化废水的处理并回用将成为今后的一个发展趋势。

为了解决焦化废水处理的难题,殷广谨等提出了一种与生化法截然不同的“以废治废” 的处理技术,即利用烟道气中的SO2处理焦化剩余氨水,并在江苏淮钢集团的焦化废水处理 工程中获得了成功运用。另外,有人还将水质极端恶劣的焦化终冷水作为补充水进入高炉煤 气洗涤循环水系统,在使用专用阻垢分散剂保持循环水水质稳定的前提下,既保证了煤气洗 涤水处理系统的正常运行,又实现了焦化废水零排放的环保目标。在这些成功范例的基础上, 我们发明了一种焦化废水零排放处理工艺,即焦化废水不稀释进行蒸氨和生化处理,处理出 水不排放直接回用于炼钢转炉除尘系统,利用转炉烟气在高温条件下进一步降解焦化废水中 的氨氮、酚、氰、COD等污染物,出水经过絮凝沉降、过滤、水质稳定等工序达到转炉除尘 水的水质要求,在炼钢转炉除尘系统中循环使用。

发明内容

本发明的目的实现焦化废水的“零排放”,提出“以废治废”的方法处理焦化废水并且循环 利用。焦化废水不稀释进行蒸氨和生化处理,处理出水不排放直接回用于炼钢转炉除尘系统, 利用转炉烟气在高温条件下降解焦化废水中的氨氮、酚、氰、COD等污染物,出水经过絮凝 沉降、过滤、水质稳定等工序达到转炉除尘水的水质要求,在炼钢转炉除尘系统中循环使用。 该方法克服了生化法处理焦化废水需补加3-10倍稀释水、运行不稳定、难以达标排放等缺陷, 采用“以废治废”的方法处理焦化废水并且循环利用,不仅降低了处理成本,而且实现了废水“零 排放”,同时节约了大量的工业用水,适应国家建设节水型社会的发展趋势。

本技术发明具有以下特点:

1.焦化废水首先进行蒸氨,加入氢氧化钠或石灰水让NH4 +转化为NH3·H2O,NH3·H2O受热 分解后氨分子逸出,逸出的氨用酸洗涤生产硫酸铵。蒸氨出水中氨氮的含量在 800-1000mg/L左右,酚含量为800-1200mg/L,氰含量为30-50mg/L,COD约为 3500-4500mg/L。

2.蒸氨后的焦化废水不经稀释直接进行生化处理,节约了常规生化法处理需补加的3-10倍 稀释水,不仅减少了处理水量,而且降低了工业用水成本。

3.生化处理后的出水不排放直接回用于炼钢转炉除尘系统,其中氨氮含量在100-150mg/L 左右,酚含量为200-300mg/L,氰含量为0.5-1.0mg/L,COD在500mg/L左右。

4.在炼钢转炉除尘系统中,转炉烟尘、烟气在500-600℃的高温条件下,通过吸附、催化氧 化等作用将生化出水中的氨氮、酚、氰及有机物分解成N2、CO2和水,氨氮、酚、氰及 COD的含量分别降低到50mg/L、50mg/L、0.5mg/L、200mg/L以下。

5.经过转炉烟气处理后的出水再进行絮凝沉降、过滤、添加水质稳定剂,满足转炉除尘水的 水质要求,在炼钢转炉除尘系统中循环使用。