申请日2004.06.09

公开(公告)日2007.11.14

IPC分类号C08F220/56; C09D133/00; C08F220/04

摘要

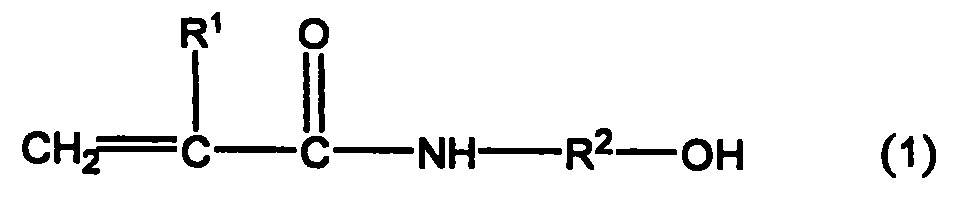

本发明提供交联性微粒和亲水处理剂,其可适用于金属,尤其是铝及其合金,其形成的亲水性被膜的亲水性,尤其是污染物质附着后亲水持续性优异,并且密合性也优异。所述交联性微粒是由单体成分共聚合得到的,所述单体成分由30质量%~95质量%的式(1)表示的单体(a)、5质量%~60质量%的含有聚氧化烯链和聚合性双键的单体(b)和0~50质量%的其它聚合性单体(c)组成。式(1)的结构如下,其中,R1表示氢或甲基,R2表示CH2或C2H4。

权利要求书

1、交联性微粒,其特征为,其是由单体成分共聚合得到的,所述单 体成分由30~95质量%的下式(1)表示的单体a、5~60质量%的含有聚氧 化烯链和聚合性双键的单体b以及0~50质量%的其它聚合性单体c组成;

式中,R1表示甲基;R2表示CH2或C2H4。

2、如权利要求1所述的交联性微粒,其中,所述单体b是以下式(2) 和/或下式3表示的化合物;

式中,R3和R4相同或不同,表示氢或甲基;R5表示氢、甲基、SO4H、 SO4Na或SO4NH4;n表示6~300的整数;

式中,R6和R8相同或不同,表示氢或甲基;R9表示氢、甲基、SO4H、 SO4Na或SO4NH4;R7表示CH2或 ;m表示6~300的整数。

3、如权利要求1或2所述的交联性微粒,其中,所述其它聚合性单 体c是含有(甲基)丙烯酸的化合物。

4、亲水处理剂,其特征为,其含有如权利要求1、2或3所述的交 联性微粒和亲水性树脂。

5、如权利要求4所述的亲水处理剂,其中,所述亲水性树脂是选自 由酸值大于等于200或羟值大于等于200的丙烯酸树脂、聚乙烯醇、羧 甲基纤维素以及它们的改性树脂组成的组中的至少一种物质。

6、如权利要求4或5所述的亲水处理剂,其中,所述交联性微粒与 亲水性树脂的配比是1/99至80/20。

7、亲水性被膜的涂覆方法,其特征为,其包括涂布如权利要求4、 5或6所述的亲水处理剂的工序。

8、亲水性被膜,其特征为,其是通过如权利要求7所述的亲水性被 膜的涂覆方法形成的。

说明书

交联性微粒、亲水处理剂、亲水性被膜的涂覆方法和亲水性被膜

技术领域

本发明涉及交联性微粒、亲水处理剂、亲水性被膜的涂覆方法和亲 水性被膜。

背景技术

在金属材料表面,进行着各种表面处理。尤其是铝及其合金,其重 量轻,并且具有优异的加工性和导热性,因而其广泛用于热交换器。

空调等制冷时,对于其热交换器的散热器来说,空气中的水分附着 在散热器表面形成冷凝水,由于该水滴导致填塞,结果增大了通风阻力, 使热交换器的交换效率下降,另外还存在因产生噪音、水滴飞散而造成 污染等问题。为了防止这样的问题发生,一直以来是在散热器的表面进 行亲水化处理。

近年来,作为对亲水化处理的性能要求,粘附有污染物质情况下的 亲水持续性变得重要起来。这是因为在空调等的使用环境中存在各种室 内浮游物质,其中包括软脂酸、硬脂酸、链烷酸等塑料用润滑剂、苯二 甲酸二异辛酯等污染物质,这种情况下,这些物质粘附在散热器表面, 使亲水性显著降低。

作为亲水化处理,公开有用于亲水化处理的聚合物的组合物(例如参 阅专利文献1),该组合物含有聚丙烯酸聚合物等高分子、与该高分子形 成氢键的聚环氧乙烷等高分子。这是一项改进亲水持续性的技术,但该 技术没有考虑到软脂酸等污染物质粘附情况下的持续性,关于对污染物 质的持续性来说,该技术是不充分的。另外,其对于在水分附着状态下 的密合性也是不充分的。

另外,还公开有含有羧甲基纤维素盐、N-羟甲基丙烯酰胺、聚丙烯 酸和聚环氧乙烷的亲水性表面处理剂,以及含有带聚氧化烯链的水性高 分子化合物、水性树脂和N-羟甲基丙烯酰胺的亲水性表面处理水溶液(例 如参阅专利文献2、3)。这些亲水性表面处理物质中,将N-羟甲基丙烯 酰胺作为单体混入其中,在污染物质粘附的情况下,亲水持续性是不充 分的。

另外,还公开有由带聚氧化烯链的单烯类单体、(甲基)丙烯酰胺类单 烯类单体、N-羟甲基丙烯酰胺等具有N-羟甲基和聚合性双键的交联性不 饱和单体和其他单体得到的亲水性交联聚合物微粒(参阅专利文献4~6)。

这些已公开的技术没有考虑到软脂酸等污染物质粘附情况下亲水性 的持续性。另外,对于N-羟甲基丙烯酰胺等,其不过是希望粒子发生交 联而混合的成分,N-羟甲基丙烯酰胺等的用量比较少,这样所得到的亲 水性交联聚合物微粒不能满足在污染物质粘附情况下亲水性的持续性。

发明内容

鉴于所述情况,本发明的目的是提供交联性微粒和亲水处理剂,所 提供交联性微粒和亲水处理剂可适用于金属,尤其是铝及其合金,其形 成的亲水性被膜的亲水性优异,尤其在污染性物质粘附下,所述亲水性 被膜的亲水持续性优异,而且所述亲水性被膜的密合性也优异。

本发明涉及交联性微粒,其特征为,其是由单体成分共聚合获得的, 所述单体成分由30质量%~95质量%的如下式(1)所示的单体(a)、5质量 %~60质量%的具有聚氧化烯链和聚合性双键的单体(b)和0~50质量%的 其它聚合性单体(c)组成。

(式中,R1表示氢或甲基;R2表示CH2或者C2H4)

优选所述单体(b)是以下式(2)和/或下式(3)表示的化合物。

(式中R3和R4相同或不同,表示氢或甲基;R5表示氢、甲基、SO4H、SO4Na 或SO4NH4;n表示6~300的整数);

优选所述单体(b)是含有聚氧化烯链大于等于50质量%的化合物。

优选所述其它聚合性单体(c)含有(甲基)丙烯酸。

本发明涉及亲水处理剂,其特征为,其含有所述交联性微粒和亲水 性树脂。

优选所述亲水性树脂是选自由酸值大于等于200或羟值大于等于 200的丙烯酸树脂、聚乙烯醇、羧甲基纤维素以及它们的改性树脂组成的 组中的至少1种物质。

所述交联性微粒与所述亲水性树脂的配比优选为1/99至80/20。

本发明涉及亲水性被膜的涂覆方法,其特征为,其包括涂布所述亲 水处理剂的工序。

本发明还涉及亲水性被膜,其特征为,其是通过所述亲水性被膜的 涂覆方法形成的。

具体实施方式

下面详细地说明本发明。

本发明的交联性微粒是由共聚物形成的树脂粒子,该共聚物的单体 成分由所述式(1)表示的单体(a)、具有聚氧化烯链和聚合性双键的单体(b) 以及其他的聚合性单体(c)组成。所述交联性微粒中,所述(a)的羟甲基、 羟乙基与所述(b)的羧基、羟基等官能团反应;羟甲基、羟乙基之间缩合 反应;所述(c)的羧基和羟基反应,所以其作为亲水处理剂的成分使用时, 能形成水不溶性坚固的亲水性被膜。另外,所述交联性微粒的亲水性强, 具有较多的未反应官能团,所以作为亲水处理剂的成分使用时,与其它 的亲水性树脂反应,没有损伤亲水性,可以大幅度地提高污染后的亲水 持续性。更进一步,因为所述交联性微粒对水的溶胀率较小,所以也可 以抑制已形成的亲水性被膜在水中溶解。

所述式(1)表示的单体(a)是N-羟甲基丙烯酰胺、N-羟甲基甲基丙烯酰 胺、N-羟乙基丙烯酰胺或N-羟乙基甲基丙烯酰胺。亲水处理剂如果含有 在使用所述式(1)表示的单体(a)的情况下得到的交联性微粒,就可以形成 亲水持续性和密合性优异的被膜。这些物质可以单独使用,也可以2种 或2种以上并用。

所述交联性微粒是将单体成分共聚合得到的,所述单体成分含有的 所述式(1)表示的单体(a)的下限为30质量%、上限为95质量%。因为所 述式(1)表示的单体(a)的配比量在所述范围,所以其不仅有作为交联成分 的功能,也有作为形成亲水性被膜的成分中主成分的功能。即,仅仅作 为交联成分的功能而混合使用时,一般其配比量以小于所述范围,而对 于本发明的交联性微粒,以所述范围的配比量使用所述式(1)表示的单体 (a),那么即使共聚以后,在交联性微粒中仍残留有羟甲基、羟乙基。因 此,使用含有所述交联性微粒的亲水处理剂来形成亲水性被膜时,可以 与其它的亲水性树脂反应而获得坚固的密合性和亲水持续性。因而,形 成的亲水性被膜上即使粘附了软脂酸、硬脂酸、链烷酸等塑料用润滑剂、 苯二甲酸二异辛酯等污染物质之后,所述亲水性被膜的亲水性仍可持续 充分的时间。

另外,对于通过混合所述式(1)表示的单体(a)而得到交联性微粒,由 其配比量为起因,交联度也增大。因此,可以抑制形成的亲水性被膜因 水分而导致溶解,可以形成密合性(被膜在水分中暴露时的密合性)优异的 被膜。

相对于100质量%的单体成分,优选所述式(1)表示的单体(a)的配比 量的下限为30质量%、上限为90质量%。配比量小于30质量%时,亲 水性被膜被污染后,亲水持续性可能会下降。配比量大于90质量%则有 可能制造困难。所述下限较优选为40质量%,所述上限较优选为80质 量%。

所述单体(b)只要是具有聚氧化烯链和聚合性双键的单体,就没有特 别限制,但是优选其是所述式(2)和/或所述式(3)表示的化合物。由此可以 得到水分散稳定的、亲水性优异的交联性微粒。

在所述式(2)中,所述R3和所述R4相同或不同,表示氢或甲基。所 述R5表示氢、甲基、SO4H、SO4Na或SO4NH4。

在所述式(2)中,n表示下限为6、上限为300的整数。n小于6时, 分散稳定性、亲水性不足,n大于300则制造变得困难。所述下限较优选 为30,所述上限较优选为200。

在所述式(3)中,所述R6和R8相同或不同,表示氢或者甲基。所述 R9表示氢、甲基、SO4H、SO4Na或SO4NH4。所述R7表示CH2或者苯环 (已用化学式表示出来)。

在所述式(3)中,m表示下限为6、上限为300的整数。m小于6时, 分散稳定性、亲水性不足,m大于300则制造变得困难。所述下限较优 选为30,所述上限较优选为200。

作为所述单体(b),没有特别的限制,除所述式(2)、所述式(3)表示的 化合物以外,可以列举出例如甲氧基聚乙二醇单甲基丙烯酸酯、甲氧基 聚乙二醇单丙烯酸酯、辛氧基聚乙二醇-聚丙二醇单丙烯酸酯等。这些可 以单独使用,也可以2种或2种以上并用。

优选所述单体(b)为聚氧化烯链含量大于等于50质量%的化合物。其 中,所谓大于等于50质量%,是指使用的单体(b)的全部固体成分的质量 计为100质量%时,聚氧化烯链部分的全部固体成分质量是大于等于50 质量%。不足50质量%,亲水性被膜的亲水性有下降的危险。较优选所 述单体(b)含有的聚氧化烯链的下限为80质量%、上限为99质量%。

以单体成分为100质量%,所述单体(b)的配比量的下限为5质量%, 上限为60质量%。其配比量不足5质量%,在亲水处理剂中交联性微粒 的分散性下降,再有,亲水性被膜的亲水性有下降的危险。其配比量超 过60质量%,则亲水性被膜的密合性不充分,污染后的膜有亲水持续性 下降的危险。所述下限较优选为10质量%,所述上限较优选为40质量 %。

所述其它聚合性单体(c)只要在其1个分子中有聚合性不饱和键,可 以与所述式(1)表示的单体(a)和所述单体(b)共聚合的化合物,就可以不作 特定的限制,可以举出例如丙烯酸、甲基丙烯酸、衣康酸、马来酸等、 乙酸乙烯酯、丙烯酸2-羟乙酯、丙烯酸羟丙酯等、N-乙烯基乙酰胺、N- 乙烯基甲酰胺、N-乙烯基吡咯烷酮、N-乙烯基咪唑、丙烯腈、丙烯酸甲 酯、甲基丙烯酸甲酯、苯乙烯、含有不饱和双键的表面活性剂、丙烯酰 胺、甲基丙烯酰胺、N-甲基丙烯酰胺、N-乙烯基磺酸、N-烯丙基磺酸、 苯乙烯磺酸钠、2-丙烯酰胺、2-甲基丙磺酸等。再者,也可以用丙烯酸甲 酯、甲基丙烯酸甲酯以外的丙烯酸酯、甲基丙烯酸酯等是通常可用于自 由基聚合的不饱和单体。其中,从可提高得到的交联性微粒的亲水性角 度出发,优选使用丙烯酸、甲基丙烯酸。这些单体可以单独使用,也可 以2种或2种以上并用。

以单体成分为100质量%,所述其它的聚合物单体(c)的配比量的下 限为0质量%、上限为50质量%。所述配比量超过50质量%时,得到 的交联性微粒的亲水性、交联性有下降的危险,并且,亲水性被膜被污 染后亲水持续性也有下降的危险。所述上限较优选为30质量%。

优选本发明的交联性微粒的水溶胀率小于等于1.5。由此,在形成亲 水性被膜的情况下,即使暴露在水分中,也可以抑制被膜的密合性下降。 对于小于等于1.5的水溶胀率的获得,可以通过将所述式(1)表示的单体 (a)、所述单体(b)和所述其它的聚合性单体(c)的配比设定为所述配比,适 当地设定反应条件来获得小于等于1.5的水溶胀率。所述水溶胀率较优选 下限为1.0、上限为1.3。再者,本说明书的水溶胀率是以“水溶胀率= 水溶液中的粒径/溶剂中的粒径”算出的值。粒径是用电泳光散射光度计 photal ELS-800(大塚电子公司生产)测定的值。

本发明的交联性微粒的制造可以通过例如在不存在分散稳定剂的条 件下,将30质量%~95质量%的所述N-羟甲基(甲基)丙烯酰胺、5质量 %~60质量%的具有所述聚氧化烯链和聚合性双键的单体(b)以及0~50质 量%的所述其它聚合性单体(c),在水混合性有机溶剂中、或水混合性有 机溶剂与水形成的混合溶剂中共聚合来进行,其中所述溶剂为使用的单 体可溶解、但生成的共聚物实质上不溶解的溶剂。

制造所述交联性微粒中聚合过程,可以并用分散剂。作为所述分散 剂,可以列举出例如聚乙烯吡咯烷酮、聚乙烯醇、聚羧酸等分散树脂, 或阴离子、阳离子、非离子各种表面活性剂等。

在本发明的交联性微粒的制造中,由所述(a)、所述(b)和所述(c)组成 的单体成分的共聚合可以在下述溶剂中进行,例如亚烷基二醇单烷基醚 (例如乙二醇单丁基醚等)等醚类溶剂、甲氧基丙醇、这些溶剂和水的混合 溶剂等。

由所述(a),所述(b)和所述(c)组成的单体成分的共聚合通常在自由基 聚合引发剂的存在下进行。作为所述自由基聚合引发剂,没有特别的限 定,通常所使用的自由基聚合引发剂都可以使用。可举出例如过氧化苯 甲酰、十二烷酰过氧化物、二叔丁基过氧化物、氢过氧化枯烯、过辛酸 叔丁酯、叔丁基过氧化-2-乙基己酸酯等过氧化物;2,2’-偶氮二异丁腈、 2,2’-偶氮二(2,4-二甲基戊腈)、2,2’-偶氮二(4-甲氧基-2,4-二甲基戊腈)、二 甲基-2,2’-偶氮二异丁酯、4,4’-偶氮二(4-氰基戊酸)等偶氮化合物;2,2’- 偶氮二(2-脒基丙烷)二盐酸盐、2,2’-偶氮二(N,N’-二亚甲基异丁基脒)、2,2’- 偶氮二(N,N’-二亚甲基异丁基脒)二盐酸盐等脒化合物;过硫酸钾、过硫 酸铵等过硫化物类引发剂或在其中并用硫代硫酸钠、胺等的一类引发剂。 它们可以单独使用,也可以2种或2种以上并用。相对于单体的合计量, 一般将引发剂的使用量设定在0.2质量%~5质量%的范围内。

所述共聚合的聚合温度可以根据使用的聚合引发剂的种类等而变 化,通常,适合的温度在下限为70℃、上限为140℃的范围内。聚合温 度不到70℃时,交联性不充分,而聚合温度超过140℃,则难以控制反 应。所述下限较优选为90℃,所述上限较优选为120℃。反应时间一般 是0.2~5小时。反应时间不足0.2小时,则交联性不充分,反应时间即使 超过5小时,反应不变,在经济上是不利的。通过将聚合温度设定为不 低于90℃,而可以使颗粒内发生交联。聚合温度不到70℃时,聚合过程 中一般几乎不发生颗粒内交联反应,所以一般在聚合反应后,以不低于 90℃的温度将生成的聚合物加热0.2~5小时,使颗粒内发生交联。

为了使聚合反应中或聚合反应后的聚合物颗粒更快地发生颗粒内交 联反应,可以根据需要在聚合反应体系内加入交联反应催化剂。作为所 述交联反应的催化剂,可以列举出例如十二烷基苯磺酸、对甲苯磺酸等 强酸催化剂;甲基丙烯酸硫代乙酯等含有聚合性双键的强酸催化剂等。

作为上述那样得到的交联性微粒的粒径,没有特别的限定,但从交 联性微粒的稳定性出发,其粒径一般在0.03~1μm,优选的范围是0.05~0.6 μm。

含有所述的交联性微粒和亲水性树脂的亲水处理剂可以形成亲水持 续性和密合性优异的亲水被膜。这样的亲水处理剂也是本发明之一。所 述亲水处理剂用于金属,尤其是铝及其合金时,能形成亲水持续性和密 合性优异的亲水被膜。

对于所述亲水性树脂,如果是具有亲水性的树脂就不作特别限定, 可以列举出例如含有羧基和/或羟基的不饱和聚合性单体或不饱和聚合性 水性高分子化合物、含有羧基和/或羟基的天然性高分子化合物或其衍生 物、水性醇酸树脂、水性聚酯树脂、水性聚丁二烯树脂、水性聚酰胺树 脂、水性环氧树脂、水性聚氨酯树脂、水性酚醛树脂、水性氨基树脂等。

作为含有所述羧基和/或羟基的不饱和聚合性单体或不饱和聚合性 水性高分子化合物,可以列举出例如聚(甲基)丙烯酸、(甲基)丙烯酸-(甲 基)丙烯酸酯共聚物、苯乙烯-(甲基)丙烯酸共聚物、将聚乙酸乙烯树脂进 行部分皂化得到的聚乙烯醇、聚乙烯吡咯烷酮等。其中,聚(甲基)丙烯酸、 (甲基)丙烯酸-(甲基)丙烯酸酯的共聚物可以提高耐碱性和耐腐食性。聚乙 酸乙烯树脂部分皂化后的聚乙烯醇具有赋予防臭和亲水性的作用。聚乙 烯吡咯烷酮具有部分提高亲水持续性的作用。另外,在不损害本发明效 果的范围内,可以加入聚酯酸乙烯树脂、聚氯乙烯树脂、氯乙烯-醋酸乙 烯共聚物、(甲基)丙烯酰胺的聚合物等。

作为含有所述羧基和/或羟基的天然性高分子化合物或其衍生物,可 以列举出例如羧甲基纤维素(CMC)、羟乙基纤维素(HEC)、羟丙基纤维素 (HPC)、甲基纤维素(MC)、乙基纤维素(EC)、乙基羟乙基纤维素(EHEC) 等纤维素衍生物和甲基纤维素衍生物等。当然,纤维素的衍生物不仅限 于此,可以是纤维素的羧甲基醚、羧乙基醚、羟甲基醚、羟乙基醚,也 可以是醋酸淀粉、磷酸淀粉。甲基纤维素的衍生物不仅限于此,可以是 在甲基纤维素上加成羟乙基、羟丙基后形成的加成物。另外,还可以使 用含有羧基的、或加成了环氧乙烷(EO)或环氧丙烷(PO)的胶类、多糖类 的衍生物,也可以使用丹宁酸、木质磺酸、藻酸、透明质酸等。另外, 也可以使用聚谷氨酸(PGA),使用聚谷氯酸时,可显著地提高亲水持续性, 聚谷氨酸有r-PGA和α-PGA之分,用哪一种都可以。

作为所述水性醇酸树脂,可以列举出例如将甘油、季戊四醇、乙二 醇、三羟甲基乙烷等多元醇与从油脂得到的高级脂肪酸如软脂酸、邻苯 二甲酸酐、马来酸酐等二元酸缩合而得到的物质。

作为所述水性聚酯树脂,可以列举出例如将聚酯树脂中的羟基与偏 苯三酸的酸酐进行半酯化反应,用胺等中和残留的羧基,水性化后得到 的产物。另外,还有使聚乙二醇与多元酸反应,将聚酯树脂水性化的产 物。

作为所述水性聚丁二烯树脂,可以列举出例如用催化剂将丁二烯聚 合后的1,2-型、1,4-型的产物,它们可以一起使用。这些物质可以利用热, 过氧化物,硫黄等使其成膜。

作为所述水性聚酰胺树脂,可以列举出由如下产物转化成的水溶性 物质等,所述产物为(1)由ε-己内酰胺开环聚合的产物、(2)1,6-己二胺与 己二酸的缩聚产物、(3)1,6-己二胺与癸二酸的缩聚产物、(4)11-氨基十一 烷酸的缩聚产物、(5)ω-十二烷内酰胺(ω-ラウムラクタム)的开环聚合或 12-氨基十二烷酸的缩聚产物。

作为所述水性环氧树脂,可以列举出例如脂肪族多元醇的二-或聚- 缩水甘油醚、二羧酸二缩水甘油酯、含氮杂环的环氧化合物,它们属于 水溶性环氧树脂。另外,还可以列举出在水或水与有机溶剂的混合液中 加入适当的乳化剂,使环氧树脂分散乳化的产物;通过使环氧树脂改性, 而使其溶解于水中或分散乳化的产物,它们属于水性酸性环氧树脂,具 体地来说,其是在环氧树脂中引入亲水基团,或者引入羧基等阴离子基 团或氨基等阳离子基团,用羟基或酸进行中和,形成水性的高分子电解 质。

作为所述聚氨酯树脂,可以列举出例如在分子中引入阴离子基团或 阳离子基团,转变成的水性产物。另外,还可以列举出在末端为异氰酸 酯基的聚氨酯预聚合物上加成亚硫酸氢盐,对异氰酸酯基保护,同时因 磺酸盐的亲水性而转变成的水性产物。另外,还可以列举出用封端剂将 聚氨酯预聚合物封端后,强制性地进行乳化分散的产物。

作为所述水性酚醛树脂,可以列举出例如将甲醛、糠醛等醛类在苯 酚、二甲苯酚,对烷基苯酚,对苯基苯酚、氯酚、双酚A、苯酚磺酸, 间苯二酚等具有酚性羟基的物质上加成、缩合,所得到的高分子物质转 变成的水性产物。这些物质通常分为苯酚-甲醛树脂、甲酚-甲醛树脂、苯 酚-糠醛树脂、间苯二酚树脂等类。对于所述水性酚醛树脂,在树脂间形 成交联,有提高成膜性的作用。

作为所述水性氨基树脂,可以列举出例如正丁基化三聚氰胺树脂, 异丁基化三聚氰胺树脂等三聚氰胺树脂和由尿素树脂等转变成的水溶性 物质。这些树脂一般是将甲醛、多聚甲醛等醛与三聚氰胺、苯胍胺等氨 基化合物上,进行加成反应或加成-缩合反应,将得到的产物用碳原子数 为1~4的一元醇进行醚化而得到。对于所述水性氨基树脂,在树脂间形 成交联,有提高成膜性的作用。作为所述三聚氰胺树脂,可以列举出例 如烷氧基甲基三聚氰胺树脂,其中烷氧基为甲氧基、乙氧基、正丁氧基、 异丁氧基等。

优选所述亲水性树脂是选自由酸值大于等于200mgKOH/g或羟值大 于等于200mgKOH/g的丙烯酸树脂、聚乙烯醇、羧甲基纤维素以及它们 的改性树脂组成的组中的至少一种物质。由此可以进一步提高所形成的 亲水性被膜的亲水持续性和密合性。

对于所述酸值大于等于200mgKOH/g的丙烯酸树脂,当酸值不足 200mgKOH/g时,有亲水性被膜的亲水持续性和密合性降低的危险。所 述酸值较优选下限是200mgKOH/g、上限是800mgKOH/g。

对于所述羟值大于等于200mgKOH/g的丙烯酸树脂,当羟值不足 200mgKOH/g时,有亲水被膜的亲水持续性和密合性降低的危险。所述 羟值较优选下限为200mgKOH/g、上限为1500mgKOH/g。

所述亲水处理剂中,所述交联性微粒和所述亲水性树脂的配比较优 选为1/99至80/20,所述配比不足1/99时,亲水性被膜的亲水持续性有 降低的危险,所述配比超过80/20时,则有加工性下降的危险。所述配比 较优选为5/95至50/50。

以形成有色的亲水性被膜为目的,可以在所述亲水处理剂中加入颜 料。有色亲水性被膜有市场需求,以往是在亲水处理剂中加入颜料而形 成有色的亲水被膜,但是由以往的亲水处理剂得到的亲水被膜,随着亲 水性树脂溶解于水,颜料也溶解,所以被膜会掉色。另外,颜料一般是 疏水性的,所以颜料添加到亲水处理剂中,亲水处理剂就产生亲水性恶 化的问题。与之相对,对于在含有所述交联性微粒的亲水处理剂中加有 颜料的有色亲水处理剂,因为亲水性被膜牢固地粘合着,所以颜料极其 难溶,几乎不掉色。另外,亲水性被膜的亲水性高,所以几乎没有因加 入颜料而引起亲水性阻碍。因此,使用含有所述交联性微粒和颜料的亲 水处理剂,可以得到充分抑制了被膜脱色的有色亲水性被膜。作为加入 的颜料,没有特别的限定,可以使用无机颜料、有机颜料等通常使用的 着色颜料。其中优选使用经树脂或表面活性剂等分散剂分散的有机水分 散体。

所述亲水处理剂可根据附加功能在其中加入必要量的其它成分,可 以列举出例如表面活性剂、硅胶、氧化钛、糖类等亲水添加剂;丹宁酸、 咪唑类、三嗪类、三唑类、鸟嘌呤类、肼类、酚醛树脂、锆化合物、硅 烷偶合剂等防锈添加剂;三聚氰胺树脂、环氧树脂、封端异氰酸酯、胺、 酚醛树脂、二氧化硅、铝、锆等交联剂;抗菌剂、分散剂、润滑剂、除 味剂、溶剂等。

包括涂布所述亲水处理剂的工序的亲水性被膜的涂覆方法也是本发 明之一。使用所述亲水性被膜的涂覆方法,形成的亲水性被膜的亲水性, 尤其是污染物质附着以后的亲水持续性优异并且密合性也优异。该方法 尤其可适用于铝或其合金。

本发明的亲水性被膜的涂覆方法中,通常首先要脱脂处理铝或铝合 金等金属板,其次,根据需要进行作为防腐蚀性前处理的化学处理或涂 布耐腐蚀树脂的底层涂料。

作为所述脱脂处理,可以采用溶剂脱脂,例如三氯乙烯、全氯乙烯、 汽油、正己烷等溶剂脱脂,或采用碱脱脂,例如使用氢氧化钠、碳酸钠、 硅酸钠、磷酸钠等碱溶液,作为所述脱脂处理可采用其中的任一种方法。 另外,作为所述的化学处理,可以列举磷酸铬酸盐处理;涂布型铬酸盐 处理;丙烯酸、环氧树脂,苯酚或聚氨酯类树脂的底层涂料处理;无铬 酸盐处理等。对于所述磷酸铬酸盐处理,可利用铬酸酐和磷酸中加有添 加剂的处理液来进行。可以通过浸渍于处理液中或喷射处理液来进行所 述磷酸铬酸盐处理。

所述磷酸铬酸盐处理后得到的防锈被膜优选其铬(Cr)量是 3~50mg/m2。所述铬量小于3mg/m2时,防锈性不足,超过50mg/m2则会 与亲水性被膜反应,使亲水性下降。已形成防锈被膜的铝或铝合金等金 属通常要进行水洗。这时的水洗优选进行10~30秒。

所述涂布型铬酸盐处理剂是用于辊涂机等的涂布处理的铬酸盐处理 剂。这种情况下,被膜中的铬量优选为5~30mg/m2。

所述无铬酸盐处理剂是不含铬的处理剂,可以列举出锆类处理剂。 作为所述锆类处理剂,可以列举出聚丙烯酸和氟化锆的混合物等。

所述锆类处理剂得到的被膜中,优选Zr量为0.1~40mg/m2。Zr量不 足0.1mg/m2时,耐腐蚀性不充分,Zr量超过40mg/m2则不经济。在铬酸 盐处理后再作锆类处理,效果更好。

涂布树脂底层涂料以后,在180~280℃的温度进行10秒~1分钟的烘 烤。涂膜优选在0.5~2g/m2的范围。涂膜不足0.5g/m2时,防锈性不足,超 过2g/m2则有成本变高的危险。

作为本发明的亲水性被膜的涂覆方法的前处理,通常任意组合所述 的脱脂处理和必要的所述化学处理。

本发明的亲水性被膜的涂覆方法在已实施所述前处理的铝或铝合金 等金属表面上,进行所述亲水处理剂的涂布工序。作为涂布方法,可以 列举出辊涂法、条涂法(barcoat)、浸渍法、喷射法、刷涂法等,并可用于 预涂。优选在涂布后,通过在120~300℃的温度,进行3秒~60分钟的干 燥、烘烤来得到亲水性被膜。烘烤温度不足120℃时,不能获得充分的成 膜性,水浸渍后有被膜溶解的危险。烘烤温度超过300℃时,则有树脂溶 解、亲水性受损的危险。

由上所述,通过所述亲水性被膜的涂覆方法形成的亲水性被膜是本 发明在金属,尤其是铝及其合金表面上形成的被膜,其亲水性,尤其是 污染物附着以后的亲水持续性优异,并且密合性也优异。这样的亲水被 膜也是本发明之一。

所述亲水性被膜的膜厚优选大于等于0.05g/m2,较优选为0.1~2g/m2。 膜厚不足0.05g/m2时,膜的亲水持续性和加工性不足。

本发明的交联性微粒是由单体成分共聚合得到的共聚物,所述单体 成分由30质量%~95质量%的所述式(1)表示的单体(a)、5质量%~60质 量%的含有聚氧化烯链和聚合性双键的单体(b)以及0~50质量%的其他 聚合性单体(c)组成。即,所述式(1)表示的单体(a)不是单单作为交联成分 而使用比较少的量,其作为交联性微粒组成成分的主要成分使用,所以 所述交联性微粒的亲水性高,含有比较多的未反应官能团。因此,使用 含有所述交联性微粒的亲水处理剂,在铝或其合金等金属表面上形成亲 水性被膜时,所形成的被膜具有亲水性,即使被污染物质污染以后,尤 其是被软脂酸、硬脂酸、链烷酸等塑料用润滑剂、苯二甲酸二异辛脂等 污染物质污染以后,其仍然可发挥优异的亲水持续性和密合性。另外, 所述交联性微粒是水溶胀率比较小的物质,因而也抑制了已形成的亲水 性被膜在水中溶解。因此,所述交联性微粒适于作为亲水处理剂的成分 而使用。

实施例

以下列举实施例,更详细地说明本发明,但本发明不仅限于这些实 施例。

制造例1交联性微粒的制备

将由70质量份的N-羟甲基丙烯酰胺和30质量份的甲氧基聚乙二醇 单甲基丙烯酸酯(重复单元的个数为100的聚乙烯链)溶解在200质量份的 甲氧基丙醇中形成的单体溶液和由1质量份的“ACVA”(大塚化学公司 生产的偶氮类引发剂)溶解在50质量份的甲氧基丙醇中形成的溶液,分别 从不同的口,在氮氛围气下,于105℃滴加到150质量份的甲氧基丙醇中, 滴加时间味3小时,再加热搅拌1小时使之聚合。得到的分散液中,交 联性微粒的平均粒径为250nm、交联性微粒的水溶胀率为1.10、用4号 粘度福特杯测定为17秒,固体成分的浓度为20质量%。交联性微粒的 平均粒径用photal ELS-800(大塚电子公司生产的电泳光散射光度计)测定 (以下也同样地测定)。

制造例2交联性微粒的制备

作为单体成分使用60质量份的N-羟甲基丙烯酰胺、20质量份的甲 氧基聚乙二醇单甲基丙烯酸酯(重复单元的个数为100的聚乙烯链)、10 质量份的丙烯酸和10质量份的丙烯酰胺,其他与制造例1同样进行制备。 得到的分散液中,交联性微粒的平均粒径为350nm、交联性微粒的水溶 胀率为1.15、用4号粘度福特杯测定为18秒、固体成分的浓度为20质 量%。

制造例3交联性微粒的制备

将由50质量份的N-羟甲基丙烯酰胺、20质量份的N-羟乙基丙烯酰 胺和20质量份的甲氧基聚乙二醇单甲基丙烯酸酯(重复单元的个数为100 的聚乙烯链)溶解在200质量份的甲氧基丙醇中形成的单体溶液和由1质 量份的“ACVA”(大塚化学公司生产的偶氮类引发剂)溶解在50质量份的 甲氧基丙醇中形成的溶液,分别从不同的口,在氮氛围气下,于95℃滴 加到由140质量份的甲氧基丙醇和10质量份的50质量%聚乙烯基吡咯 烷酮水溶液(重均分子量为20000)形成的混合物中,滴加时间为3小时, 再加热搅拌1小时使之聚合。得到的分散液中,交联性微粒的平均粒径 为310nm、交联性微粒的水溶胀率为1.13、用4号粘度福特杯测定为16 秒、固体成分的浓度为21质量%。交联性微粒的平均粒径用photal ELS-800(大塚电子公司生产的电泳光散射光度计)测定。

制造例4交联性微粒的制备

在制造例1得到的分散液中,加入离子交换水,在60℃、70mmHg 下减压脱去溶剂,得到固体成分为10质量%的交联性微粒。

比较制造例5

将由21份N-乙烯吡咯烷酮、4份N-羟甲基丙烯酰胺、5份重复单元 个数为5的甲基丙烯酸聚乙二醇酯(日本乳化剂公司生产的MA50)形成的 混合物和由1份用0.5份的二甲基乙醇胺中和而成为水溶性的偶氮类引发 剂(大塚化学公司生产的ACVA)溶解于20份离子交换水中形成的溶液, 分别从不同的口,在氮氛围气下,于80℃滴加到50份的离子交换水中, 滴加时间为3小时,再加热搅拌2小时使之聚合。在其中加入500份离 子交换水进行稀释,调节固体成分的浓度。

比较制造例6

作为单体成分,使用20质量份的ブレンマ一PME-4000(日本油脂公 司生产的甲氧基聚乙二醇单甲基丙烯酸酯,重复单元的个数为98的聚乙 烯链)、50质量份的丙烯酰胺、20质量份的N-羟甲基丙烯酰胺、10质量 份的丙烯酸、200质量份的丙二醇单甲基醚、1.5质量份的2,2’-偶氮二(2- 甲基丁腈),其他与制造例1同样进行制备。得到的分散液中,交联性微 粒的平均粒径为270nm、交联性微粒的水溶胀率为1.41,用粘度4号福 特杯测定为16秒、固体成分的浓度为20质量%。

制造例7

将由80质量份的丙烯酸和20质量份的丙烯酸2-羟乙酯溶解在300 质量份的纯水中形成的单体溶液和由1质量份的过硫酸铵溶解在50质量 份的纯水中形成的溶液,分别从不同的口,在氮氛围气下,于70℃,滴 加到300质量份的离子交换水中,滴加时间为90分钟,再加热搅拌1小 时使之聚合,加入离子交换水,制备成固体成分为10质量%的丙烯酸树 脂。得到的丙烯酸树脂中,固体成分的酸值是620、固体成分的羟值是 110。

制造例8

将由60质量份的丙烯酸和40质量份的苯乙烯磺酸钠溶解在300质 量份的纯水中形成的溶液和由1质量份的过硫酸铵溶解在50质量份纯水 中形成的溶液,分别从不同的口,在氮氛围气下,于80℃,滴加到300 质量份的离子交换水中,滴加时间为90分钟,再加热搅拌1小时使之聚 合,加入离子交换水,制备成固体成分为10%的丙烯酸树脂。得到的丙 烯酸树脂中,固体成分的酸值是470。