申请日2001.08.27

公开(公告)日2004.10.06

IPC分类号C02F9/08

摘要

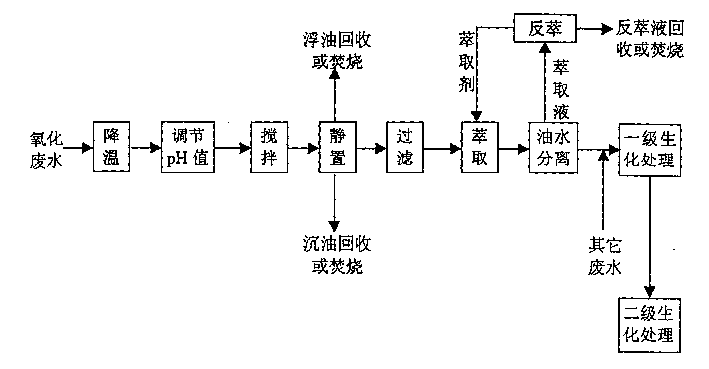

本发明提供了一种间甲酚生产排放废水的预处理方法,涉及有机化工废水处理的技术领域。该方法降低了萃取剂的用量,萃取之后废水的CODCr去除率可达60%以上,有利于后续的生化处理。该方法先将间甲酚生产排放废水中最难处理的氧化废水进行酸化预处理,之后用萃取剂如磷酸三丁酯进行萃取处理。然后再将萃取后的氧化废水和间甲酚生产中的另外两股废水混合后进行生化处理。由于预先去除了大量的难降解物质,本方法可以大大提高生化处理的效率,此外还可以回收纯度较高的酚类物质。本发明的方法适用于高CODCr浓度的间甲酚生产排放废水的处理,效果良好,并易于实现工业化应用。

権利要求書

1.一种间甲酚生产排放废水的预处理方法,包括以下步骤:

a.酸化处理:对间甲酚生产中的氧化废水进行酸化处理,包括将氧化废水 的温度降低至15~45℃,并调节氧化废水为酸性,pH值为2~5,之后 利用搅拌,搅拌速度大于或等于600rpm,使调节废水为酸性而产生的悬 浮物凝结,从而使悬浮物从废水中分离,然后将其去除;

b.萃取法处理:利用萃取剂对酸化处理后的氧化废水进行处理,包括将上 述步骤所处理过的废水用萃取剂进行萃取操作。

2.根据权利要求1所述的间甲酚生产排放废水的预处理方法,其特征在于在所 述的步骤a.中降低氧化废水的温度为25~35℃。

3.根据权利要求1所述的间甲酚生产排放废水的预处理方法,其特征在于在所 述的步骤a.中调节氧化废水的pH值为2.5~3.5。

4.根据权利要求1~3之一所述的间甲酚生产排放废水的预处理方法,其特征在 于在所述的步骤b.中,所用萃取剂包括下列物质的至少一种:磷酸三丁酯、 醋酸丁酯、N,N-二(1-甲基庚基)己酰胺和异辛醇。

5.根据权利要求4所述的间甲酚生产排放废水的预处理方法,其特征在于在所 述的步骤b.中,所用萃取剂为磷酸三丁酯。

6.根据权利要求4所述的间甲酚生产排放废水的预处理方法,其特征在于在所 述的步骤b.中,所加入的萃取剂与经步骤a.处理所得的氧化废水的体积比为 1∶2~1∶15。

7.根据权利要求6所述的间甲酚生产排放废水的预处理方法,其特征在于在所 述的步骤b.中,所加入的萃取剂与经步骤a.处理所得的氧化废水的体积比为 1∶5~1∶10。

说明书

一种间甲酚生产排放废水的预处理方法

技术领域

本发明涉及一种有机化工废水的处理方法,进一步地说,是涉及间甲酚生 产排放废水的处理方法。

背景技术

间甲酚是一种重要的化工原料,在生产间甲酚的过程中会排放成份复杂的 高浓度有机废水,尤其是在异丙基甲苯氧化以及过氧化氢异丙基甲苯酸解过程 中所产生的氧化废水,CODCr非常高,约在50,000~90,000mg/L左右;此外还 有在异丙基甲苯精制时产生的含油废水以及酸解后的中和过程中产生的含酚废 水。上述三股水混合后的CODCr高达12,000mg/L,而且可生化性较差,采用生 化法直接处理很难达到排放要求,因此需要在混合废水进行生化处理之前先进 行适当的处理。

鉴于国内外目前都没有专门针对间甲酚生产排放废水的处理技术,因此只 能参考近似高浓度有机废水的处理技术。

萃取法是含酚废水预处理的常用技术之一。脱酚萃取剂的种类繁多,包括 N503(N,N-二(1-甲基庚基)己酰胺)、MEK(甲基异丁基酮)、苯等。MEK和 苯在水中的溶解度较大,回用较为困难,因此脱酚的工业化受到一定限制;N503 虽然效果良好,可实现较高的CODCr去除率,但是由于近年来生产它的厂家很 少,这给其实现工业化应用造成了相当的困难。这样,用目前常用的一些萃取 剂处理间甲酚生产排放废水就存在一定的难度。

日本专利特开昭60-222186中,提到了一种含醇废水的处理方法。该发 明的处理对象为含有易挥发性或共沸性物质的含醇废水。废水的COD约为 20,000mg/L左右。从后续生化处理和回收醇考虑,希望萃取剂具有在水中溶解 度小、毒性低、萃取量大等特点。因此该发明采用癸醇等高级醇为萃取剂,还 可以混入磷酸三丁酯等其它溶剂来提高萃取量和萃取速度。其萃取剂的用量较 大,大致为废水体积的两倍。萃取之后废水的CODCr去除率可达50%左右。

美国专利4746434中,介绍了炼油厂酸性工艺废水的处理方法。该种废水 含有苯酚、硫化物及氨水等污染物,其CODCr为500~4,100mg/L。该废水处理 方法是用原油、石脑油或汽油等对废水进行萃取、冷凝并过滤后,再进行生化 处理。萃取处理时萃取剂与废水的体积比为1∶50~50∶1,最佳为2∶1,pH 值为5~7。萃取过后其CODCr去除率为15%~40%。

由此可知,就上述专利而言,利用萃取法处理高浓度有机废水的方法,还 存在以下不足:①萃取剂用量较大;②萃取后废水的CODCr去除率不是很理想, 对于后续的生化处理带来困难。

就现在而言,还没有关于间甲酚生产排放的这种高CODCr浓度(50,000~ 90,000mg/L)废水处理方法的文献报道。目前,对于此种废水是使用现有的 废水处理设备处理,如经过隔油、调节和接触氧化等设备进行处理,之后再进 行生化处理。但经过如此处理后的废水其CODCr仍高于800mg/L,不能满足排 放要求。同时根据前面的分析,将现有的难降解废水的处理技术直接用于间甲 酚生产排放废水的处理也还存在许多问题。因此,需要开发出新的技术来实现 间甲酚生产排放废水的有效处理。

发明内容

本发明提供一种新的间甲酚生产排放废水的预处理方法,在降低萃取剂用 量情况下,可达到较理想的处理效果。萃取之后废水的CODCr去除率可达60% 以上,有利于后续的生化处理。用该方法结合生化方法处理间甲酚生产排放废 水,最终CODCr低于800mg/L,达到排放要求。

本发明人经过试验发现,对于间甲酚生产排放的这种成分复杂、CODCr很 高的废水,如果单纯使用萃取法处理,需要大量的萃取剂及反萃剂,处理效果 并不理想,而且处理后的废水仍不适于后续的生化处理。本发明人经研究证明, 在对间甲酚生产排放的氧化废水萃取处理之前进行酸化处理,不仅会降低萃取 剂的用量,还可以先期去除一部分CODCr,最终得到较好的处理效果。

本发明的间甲酚生产排放废水的预处理方法,包括以下步骤:

a.酸化处理:对间甲酚生产中的氧化废水进行酸化处理,包括将氧化废水

的温度降低至15~45℃,并调节废水为酸性,pH值为2~5,之后利用

搅拌使调节废水为酸性而产生的悬浮物凝结,从而使悬浮物从废水中分

离,然后将其去除。

在对氧化废水进行萃取处理之前调节其至酸性,酸会使废水中的污染物

质发生变化,因而废水中会产生大量的悬浮物,有相当一部分有机污染

物将以这种悬浮物的形式经过凝结、沉降等方法而去除。这对去除废水

中的有机污染物有很大帮助。将该步骤与萃取法结合起来对废水进行处

理,比单纯使用萃取剂对废水进行萃取处理效果要好的多,而且也会减

少后续的萃取处理中萃取剂的用量;

b.萃取法处理:利用萃取剂对酸化处理后的氧化废水进行处理,包括将上

述步骤所处理过的废水用萃取剂进行萃取操作。这主要是利用萃取中的

液液萃取对氧化废水进行处理。即采用一种不溶于水但能够溶解水中某

些污染物的萃取剂投加入废水中,使有机污染物充分溶解在萃取剂内,

从而从废水中分离去除或回收污染物。

在以上所述的间甲酚生产排放废水处理方法的步骤a冲,一般将氧化废水 的温度降至15~45℃,优选为25~35℃。该步骤中调节氧化废水的pH值如果 过低则耗费的酸量巨大,致使处理费用增加,而pH值过高又不利于后续的萃 取处理。因此调节氧化废水的pH值为2~5,优选为2.5~3.5。在此,调节pH 值可以采用不挥发性酸,最好为浓度为98%的浓硫酸。

本发明的间甲酚生产排放废水处理方法,在所述的步骤a.中,调节废水pH 至酸性而产生大量悬浮物。但由于这些悬浮物的自然沉降性能较差,很难靠自 然沉降与废水分离。本发明人经研究发现,在搅拌作用下,废水中的大部分微 细悬浮物会凝结成块(滴),形成沉油和浮油,易于和水分离。因此,利用搅 拌来分离悬浮物,其搅拌速度根据实际情况而定,最好大于等于600rpm。搅拌 时间较好为5分钟或5分钟以上,优选为5~30分钟,最好为10~20分钟。利 用搅拌可以大大缩短悬浮物的沉降时间,从而降低基建费用;同时由于不需要 另外添加其它药剂(如混凝剂等),因而可以在相当程度上降低运转费用。搅 拌完毕后可以静置10~20分钟,以充分分离出氧化废水中悬浮物凝结成的沉 油和浮油。分离出的浮油和沉油可以分别进行回收或燃烧。然后进行常规方法 的过滤,以去除废水中残留的少量悬浮油滴。

另外,在本发明的间甲酚生产排放废水处理方法所述步骤b.的萃取法处理 中,萃取剂与酸化预处理后得到的氧化废水的体积比增大有利于提高萃取处理 效果,但是需要相应增大设备容量和增加运转费用;相反,如果萃取剂与氧化 废水体积比过小,则可能达不到预期的处理效果。因此本方法中将萃取剂与氧 化废水的体积比定为1∶2~1∶15,优选为1∶5~1∶10。本步骤中萃取时间 通常大于2分钟,一般为5~30分钟,优选为10~20分钟。

本发明的间甲酚生产排放废水处理方法所述步骤b.的萃取法处理中,萃取 剂的选择是一个重要的问题。它不仅影响萃取产物的产量和组成,而且还影响 被萃取物质的分离程度以及萃取操作的效果。要使萃取过程获得满意结果,首 先要选择好萃取剂。本方法采用的萃取剂包括磷酸三丁酯、醋酸丁酯、N,N-二(1- 甲基庚基)己酰胺和异辛醇等或其组合。为了促进萃取,还可在加入萃取剂时适 量加入一些助溶剂,以加快废水中的有机污染质溶解于萃取剂。助溶剂可选用 煤油等。在以上萃取剂中,优选磷酸三丁酯。与其它萃取剂相比,磷酸三丁酯 在水中的溶解度和毒性都比较小,因而减少了溶解损失并避免了新的污染物的 产生。此外由于磷酸三丁酯的沸点高达289℃,所以它的挥发损失也很少。本 方法中所需的磷酸三丁酯的用量不大,而且经多次反萃后回用处理效果依然十 分稳定。因此磷酸三丁酯是一种较为理想的的萃取剂。

本发明方法所述步骤b.中,在萃取法处理后,为了对萃取剂回收再利用, 可对萃取后的萃取剂利用碱溶液作为反萃剂进行反萃。反萃剂优选浓度为20% 的氢氧化钠溶液。反萃剂与萃取液的体积比应在1∶1~1∶6之间,优选为1∶ 2~1∶4。体积比小于1∶6时,碱量不足,无法将萃取剂彻底反萃出来,而大 于1∶1,则会由于碱过量而发生碱析效应,影响反萃的效果。反萃所需时间为 2~15分钟,优选为5~10分钟,此时可保证反萃的效果。反萃后得到的萃取剂 可再投入步骤b.的萃取操作中再利用,反萃液可进行回收而得到纯度较高的酚 类物质或进行焚烧等后续处理。

经过以上酸化及萃取等预处理后的氧化废水,其CODCr已大大降低。可以 将该氧化废水与间甲酚生产中的其它废水如在异丙基甲苯精制时产生的含油废 水以及酸解后的中和过程中产生的含酚废水,一起混合,进行后续的生化处理。 从而使高CODcr浓度的间甲酚生产排放废水经处理后符合排放的要求。此处的 生化处理包括现有的生化处理方法,如接触氧化法、活性污泥法等。

综上所述,本发明的间甲酚生产排放废水的预处理方法是先将其中最难处 理的氧化废水进行酸化处理,然后再进行萃取法处理。这样可以通过添加少量 萃取剂处理有机物浓度很高的废水,并实现较理想的处理效果。本发明的处理 方法去除了大量的难降解物质,可以大大提高后续生化处理的效率,处理后的 水质良好,此外还可以回收纯度较高的酚类物质。该方法中萃取操作之后废水 的CODCr去除率可达60%以上,有利于后续的生化处理。经过该方法结合生化 方法处理过的间甲酚生产排放废水的最终CODCr低于800mg/L,达到排放要求。 由于本发明的方法处理效果稳定可靠、处理效率高、反应速度快、操作简便易 行,因此很适合于工业化应用。