申请日2018.02.28

公开(公告)日2018.07.20

IPC分类号C04B28/06; C04B111/28; C04B111/34

摘要

本发明涉及煤矿施工领域,特别是指一种生活污泥灰基火区巷道封堵材料及其制备方法。包括以下原料:硅酸盐水泥熟料、铝酸盐水泥、生活污泥灰、焦宝石、聚羧酸减水剂、萘系减水剂、三乙醇胺、氯化钙,二水石膏,硫酸铝、聚丙烯纤维、短切玄武岩纤维以及水。本发明的封堵材料具备耐高温性能,通过铝酸盐水泥、焦宝石骨料、玄武岩纤维三种成分的耦合作用,使得密闭材料在煤矿火区高温气流作用下,仍具备一定抗压及抗裂性能,有效隔离有害气体,实现快速封堵,保证煤矿工人及救护人员的安全。本发明封堵材料制备工艺简单,制备过程中只需将干料按比例混合送入井下,再加入混有外加剂的溶液拌合均匀即可,采用单管输送,极大简化了输送工艺。

权利要求书

1.一种生活污泥灰基火区巷道封堵材料,其特征在于,包括以下重量份的原料:硅酸盐水泥熟料15-20份、铝酸盐水泥10-15份、生活污泥灰15-20份、焦宝石45-60份、聚羧酸减水剂0.06-0.1份、萘系减水剂0.1-0.4份、三乙醇胺0.01-0.015份、氯化钙0.4-0.7份,二水石膏0.6-1份,硫酸铝0.2-0.5份、聚丙烯纤维0.03-0.06份、短切玄武岩纤维0.06-0.12份以及水80-100份。

2.如权利要求1所述的生活污泥灰基火区巷道封堵材料,其特征在于:所述铝酸盐水泥中Al2O3的含量为50-60 wt%,铝酸盐水泥的比表面积≥350 m2/kg。

3.如权利要求1所述的生活污泥灰基火区巷道封堵材料,其特征在于:所述聚羧酸减水剂为粉末状固体,减水率不小于25%,泌水率比不大于60%,比表面积≥200 m2/kg。

4.如权利要求1所述的生活污泥灰基火区巷道封堵材料,其特征在于:所述萘系减水剂为粉末状固体,硫酸钠含量为16%-19%,比表面积≥200 m2/kg。

5.如权利要求1所述的生活污泥灰基火区巷道封堵材料,其特征在于:所述三乙醇胺、氯化钙、二水石膏、硫酸铝的有效成分含量在95%以上,聚丙烯纤维长度为6-12mm。

6.如权利要求1所述的生活污泥灰基火区巷道封堵材料,其特征在于:所述短切玄武岩纤维熔点大于1000℃,单丝抗拉强度大于3000MPa,长度为6-12mm。

7.如权利要求1-6任一项所述的生活污泥灰基火区巷道封堵材料的制备方法,其特征在于,步骤为:

(1)将机械脱水后的生活污泥灰破碎成1cm以下的小块,在100-110℃温度下烘干或自然风干至恒重,将烘干后的污泥放入860-900℃高温炉中煅烧30-60min,之后倒入常温水中急冷,取出后在100-110℃条件下,第二次烘干至恒重,之后放入球磨机中粉磨成比表面积为350-400m2/kg的生活污泥灰粉末;

(2)将硅酸盐水泥熟料放入球磨机中粉磨,用200目筛筛分,取筛分后的硅酸盐水泥熟料粉末备用;

(3)将焦宝石破碎并筛分,取5mm以下的焦宝石颗粒备用;

(4)按比例称取步骤(1)中制备的生活污泥灰粉末、步骤(2)中的硅酸盐水泥熟料粉末,以及铝酸盐水泥和焦宝石颗粒,将四种干料混合,搅拌均匀,得混合料;

(5)按比例称取聚羧酸减水剂、萘系减水剂、三乙醇胺、氯化钙、硫酸铝和水,将氯化钙、硫酸铝、聚羧酸减水剂、萘系减水剂同时加入水中,80-140r/min条件下搅拌20-40min,使其充分溶解,之后再加入三乙醇胺,80-140r/min条件下搅拌5-10min制得混合液;

(6)将步骤(4)得到的混合料与步骤(5)制得的混合液混合,100-120r/min条件下搅拌6-12min,之后分三次加入聚丙烯纤维,再分三次加入短切玄武岩纤维,每次加入后均在100-140r/min条件下搅拌3-5min,最终制得火区巷道封堵材料。

说明书

一种生活污泥灰基火区巷道封堵材料及其制备方法

技术领域

本发明涉及煤矿施工领域,特别是指一种生活污泥灰基火区巷道封堵材料及其制备方法。

背景技术

随着我国城市人口的不断增多,城市生活污水排放量日益增大,污泥作为污水处理过程中的固体废物,产量也急剧增加,致使污泥的处置问题日益严重。污泥当中大部分为有机腐殖质,同时还含有大量的病原体、微生物以及铜、铅、锌、汞等重金属有害成分,甚至含有少量的微量元素和难降解的有机污染物,如果处理不当,将严重破坏生态环境。目前,我国生活污泥的处理多采用堆放或填埋,这种处理方式占用大量土地资源,同时,污泥中的所含的重金属元素渗透到土壤及水源中,将造成二次污染。生活污泥的无害化处理方式包括作为肥料或者土壤改良剂,生产水泥的原材料、碱激发胶凝材料的活性添加剂以及进行焚烧处理等,其中焚烧处理可大大降低污泥体积,杀死病原体,使有机质碳化,而焚烧产生的污泥灰极少得到有效处理,很容易造成二次污染。

火灾是煤矿主要灾害之一,煤矿井下封闭空间内一旦发生火灾,火势迅速蔓延,产生大量有毒有害气体,甚至引发瓦斯煤尘爆炸,造成严重的人员伤亡与财产损失,为防止煤层自燃所产生的有害气体扩散,需要及时封堵火区巷道,将自燃区、有害气体源或瓦斯聚集区进行隔离,以保障煤矿工人和救护人员的生命安全,因此,研究煤矿火区巷道封堵材料对煤矿安全生产十分重要。

煤矿常用的封堵材料有料石封堵材料、钢筋混凝土封堵材料、高水材料及气囊封堵材料等,其中,料石、钢筋混凝土材料原料数量、重量相对较大,输送艰难,成本高、作业劳动强度大、时间长,在施工方面不具备优势,此外,料石及钢筋混凝土是刚性材质,在承受顶板矿山压力时,密闭墙体很难起到让压作用,极易被压坏,失去密闭作用。高水材料具有良好的流动性,凝结时间短,但在高温环境中,强度、密实性大幅降低,极易破坏,失去封堵作用。气囊密闭虽然能够快速地隔绝采空区,但难以填充到每个缝隙和低凹处,气囊极易被巷道壁面岩石或其它尖锐物划破,其承载能力有限,只能作为临时密闭。传统的封堵材料均有自身的局限性,在矿井火灾治理工作中,急需一种便于施工、耐高温、可快速构筑、在矿山压力作用下仍能保证密闭性的火区巷道封堵材料。

发明内容

本发明提出一种生活污泥灰基火区巷道封堵材料及其制备方法,解决了传统的封堵材料均有自身的局限性,在矿井火灾治理工作中,急需一种便于施工、耐高温、可快速构筑、在矿山压力作用下仍能保证密闭性的火区巷道封堵材料的技术问题。

本发明的技术方案是这样实现的:

一种生活污泥灰基火区巷道封堵材料,包括以下重量份的原料:硅酸盐水泥熟料15-20份、铝酸盐水泥10-15份、生活污泥灰15-20份、焦宝石45-60份、聚羧酸减水剂0.06-0.1份、萘系减水剂0.1-0.4份、三乙醇胺0.01-0.015份、氯化钙0.4-0.7份,二水石膏0.6-1份,硫酸铝0.2-0.5份、聚丙烯纤维0.03-0.06份、短切玄武岩纤维0.06-0.12份以及水80-100份。

所述铝酸盐水泥中Al2O3的含量为50-60 wt%,铝酸盐水泥的比表面积≥350 m2/kg。

所述聚羧酸减水剂为粉末状固体,减水率不小于25%,泌水率比不大于60%,比表面积≥200 m2/kg。

所述萘系减水剂为粉末状固体,硫酸钠含量为16%-19%,比表面积≥200 m2/kg。

所述三乙醇胺、氯化钙、二水石膏、硫酸铝的有效成分含量在95%以上,聚丙烯纤维长度为6-12mm。

所述短切玄武岩纤维熔点大于1000℃,单丝抗拉强度大于3000MPa,长度为6-12mm。

所述的生活污泥灰基火区巷道封堵材料的制备方法,步骤为:

(1)将机械脱水后的生活污泥灰破碎成1cm以下的小块,在100-110℃温度下烘干或自然风干至恒重,将烘干后的污泥放入860-900℃高温炉中煅烧30-60min,之后倒入常温水中急冷,取出后在100-110℃条件下,第二次烘干至恒重,之后放入球磨机中粉磨成比表面积为350-400m2/kg的生活污泥灰粉末;

(2)将硅酸盐水泥熟料放入球磨机中粉磨,用200目筛筛分,取筛分后的硅酸盐水泥熟料粉末备用;

(3)将焦宝石破碎并筛分,取5mm以下的焦宝石颗粒备用;

(4)按比例称取步骤(1)中制备的生活污泥灰粉末、步骤(2)中的硅酸盐水泥熟料粉末,以及铝酸盐水泥和焦宝石颗粒,将四种干料混合,搅拌均匀,得混合料;

(5)按比例称取聚羧酸减水剂、萘系减水剂、三乙醇胺、氯化钙、硫酸铝和水,将氯化钙、硫酸铝、聚羧酸减水剂、萘系减水剂同时加入水中,80-140r/min条件下搅拌20-40min,使其充分溶解,之后再加入三乙醇胺,80-140r/min条件下搅拌5-10min制得混合液;

(6)将步骤(4)得到的混合料与步骤(5)制得的混合液混合,100-120r/min条件下搅拌6-12min,之后分三次加入聚丙烯纤维,再分三次加入短切玄武岩纤维,每次加入后均在100-140r/min条件下搅拌3-5min,最终制得火区巷道封堵材料。

火区巷道封堵原材料中各成分的作用如下:

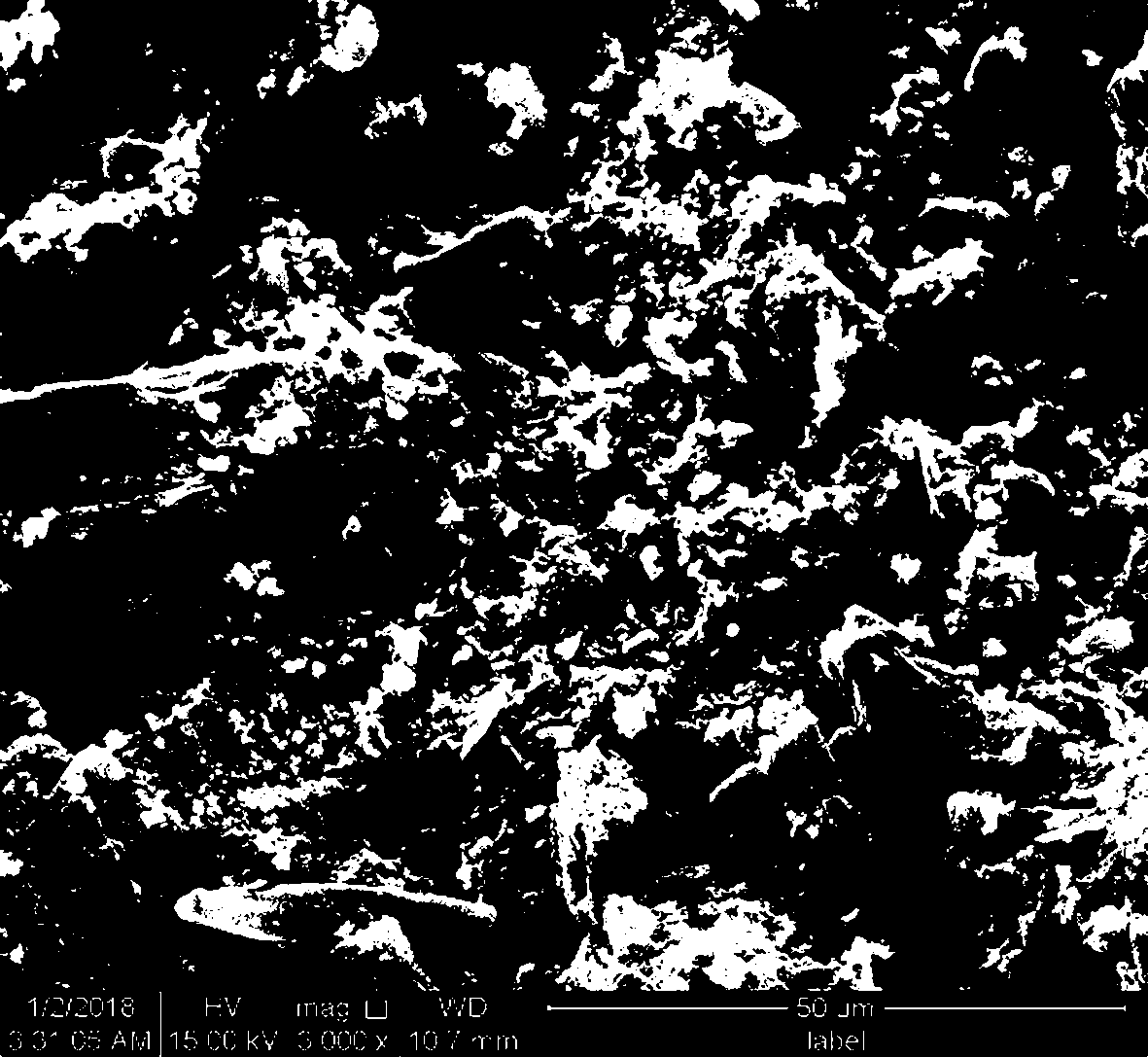

生活污泥煅烧水淬之后制得的污泥灰,主要矿物相为石英、钙镁橄榄石、石膏、镁铝榴石、钙长石等,这些矿物在硅酸盐水泥提供的碱性溶液中,会发生水化反应生成水化硅酸钙、水化铝酸钙凝胶,增加封堵材料强度,此外,生活污泥灰经高温水淬之后,产生大量的玻璃相物质,其中含有大量活性Al2O3,SiO2,在激发剂的作用下,可生成钙矾石、AFm族矿物晶体,这些晶体相互搭接、填充,进一步增加封堵材料强度。煅烧生活污泥灰微观形貌如图1所示。

铝酸盐水泥作为胶凝材料,主要有两方面作用,第一,铝酸盐水泥的主要成分为铝酸一钙和二铝酸一钙,与水反应会生成CaO·Al2O3·10H2O,2CaO·Al2O3·8H2O及Al(OH)3凝胶,部分CaO·Al2O3·10H2O和2CaO·Al2O3·8H2O与二水石膏继续反应生成3CaO·Al2O3·3CaSO4·32H2O(钙矾石)、3CaO·Al2O3·CaSO4·12H2O(低硫型水化硫铝酸钙),这两种水化产物含量大量结晶水,从而保证封堵材料固结后不脱水,此外,钙矾石为针状晶体,CaO·Al2O3·10H2O、2CaO·Al2O3·8H2O、3CaO·Al2O3·CaSO4·12H2O为片状晶体,这些水化产物相互交错搭接,与硅酸盐水泥熟料水化生成的C-S-H凝结共同构成了封堵材料的主体强度;第二,铝酸盐水泥固结后,具有一定的耐高温性能,在火区高温气流的作用下,仍能保证强度和密闭性,硅酸盐水泥熟料的加入,作为胶凝材料,水化生成大量C-S-H凝胶,提高封堵材料后期强度,改善材料的耐久性,同时,硅酸盐水泥熟料水化生成的Ca(OH)2,增加了溶液PH值,促进生活污泥灰的水化反应。

焦宝石作为封堵材料的骨料,一方面在封堵材料中通过嵌固或直接接触形成骨架,提高材料强度,另一方面焦宝石具有突出的耐火性能,受高温热流作用(≤1000℃),体积变化小,强度高,稳定性强,对封堵材料耐高温性能有重要贡献。

聚羧酸减水剂、萘系减水剂的掺入,具有分散水泥及污泥灰颗粒,增加流动性的作用,三乙醇胺、氯化钙、二水石膏、硫酸铝主要用来激发污泥灰的火山灰活性,其中,封堵材料溶液中Ca2+和Fe3+等阳离子可以同三乙醇胺中N原子的一对未共用电子作用生成易溶于水的络合离子,从而提高了硅酸盐水泥颗粒表面的溶解性,促进水泥水化,煤矿火区巷道封堵过程中,需要封堵材料快速凝固,及时隔离火区,硫酸铝及二水石膏的加入,与硅酸盐水泥熟料水化产生的Ca(OH)2再次反应,增加了钙矾石的产量及生成速率,从而促进了封堵材料凝结。

聚丙烯纤维的熔点只有168 ℃,当封堵材料受到高温作用,内部的聚丙烯纤维将会熔解成液态,体积减小,形成大量孔隙,这些孔隙相互连接,为封堵材料内部水分的分解蒸发提供了通道,缓解了由于水分蒸发产生的蒸汽压力,从而降低封堵材料裂纹扩展速率;玄武岩纤维可长期在760 ℃环境下使用,其耐高温性能远优于聚丙烯纤维,在高温环境中,玄武岩纤维不熔化,起到“锚固”作用,可限制封堵材料裂隙的引发及扩展,减小材料内部缺陷,提高材料的密闭性能及力学性能,封堵材料固结体微观形貌如图3所示。

本技术方案能产生的有益效果:

1. 本发明的封堵材料具备耐高温性能:通过铝酸盐水泥、焦宝石骨料、玄武岩纤维三种成分的耦合作用,使得密闭材料在煤矿火区高温气流作用下,仍具备一定抗压及抗裂性能,有效隔离有害气体,保证煤矿工人及救护人员的安全,这也是本发明的最大优势。

2. 本发明的封堵材料可实现快速封堵:本发明封堵材料制备工艺简单,制备过程中只需将干料按比例混合送入井下,再加入混有外加剂的溶液拌合均匀即可,采用单管输送,极大简化了输送工艺。通过调整铝酸盐水泥及硫酸铝掺量,可调整密闭材料的凝结时间,使得封堵材料充入模板后,在短时间内固结,实现快速封堵火区。

3. 本发明的封堵材料早期强度高,成本低:通过调整铝酸盐水泥、三乙醇胺、氯化钙、二水石膏、硫酸铝的掺量,可大幅提高封堵材料早期强度,这为封堵材料在矿山压力作用下,仍具备良好的密闭性能提供保障,生活污泥灰替代部分铝酸盐水泥,可降低材料成本,促进封堵材料的推广。

4. 本发明的封堵材料实现生活污泥资源化再利用:我国生活污泥排量在4000万t/a以上,污泥灰煅烧后,能够杀死病菌、碳化有机质,减小污泥体积,利用生活污泥灰制备封堵材料送入深部地下,可最大程度降低生活污泥对环境的污染,实现固体废弃物大规模再利用。