申请日2018.03.23

公开(公告)日2018.08.28

IPC分类号C02F9/10; C01C1/16; C07C337/06; C02F103/36

摘要

本发明公开了一种氨基硫脲生产的废水处理方法,合理利用废水中各项成分的性质差别,通过初步浓缩分离出混合晶体和母液,用甲醇或乙醇中的一种从混合晶体中浸提出氨基硫脲,分离出氯化铵晶体;用与水不互溶的有机溶剂从母液中萃取出双硫脲副产品,所得的水相主要为硫氰酸铵溶液,还有少量反应体系中已有的成分,可再次用于氨基硫脲的生产。本发明所公开的一种氨基硫脲生产的废水处理方法中,废水中各项成分均得到回收,提供了一种对环境更为友好、且对资源利用率极高、操作简单、经济环保的工业废水处理方法。

权利要求书

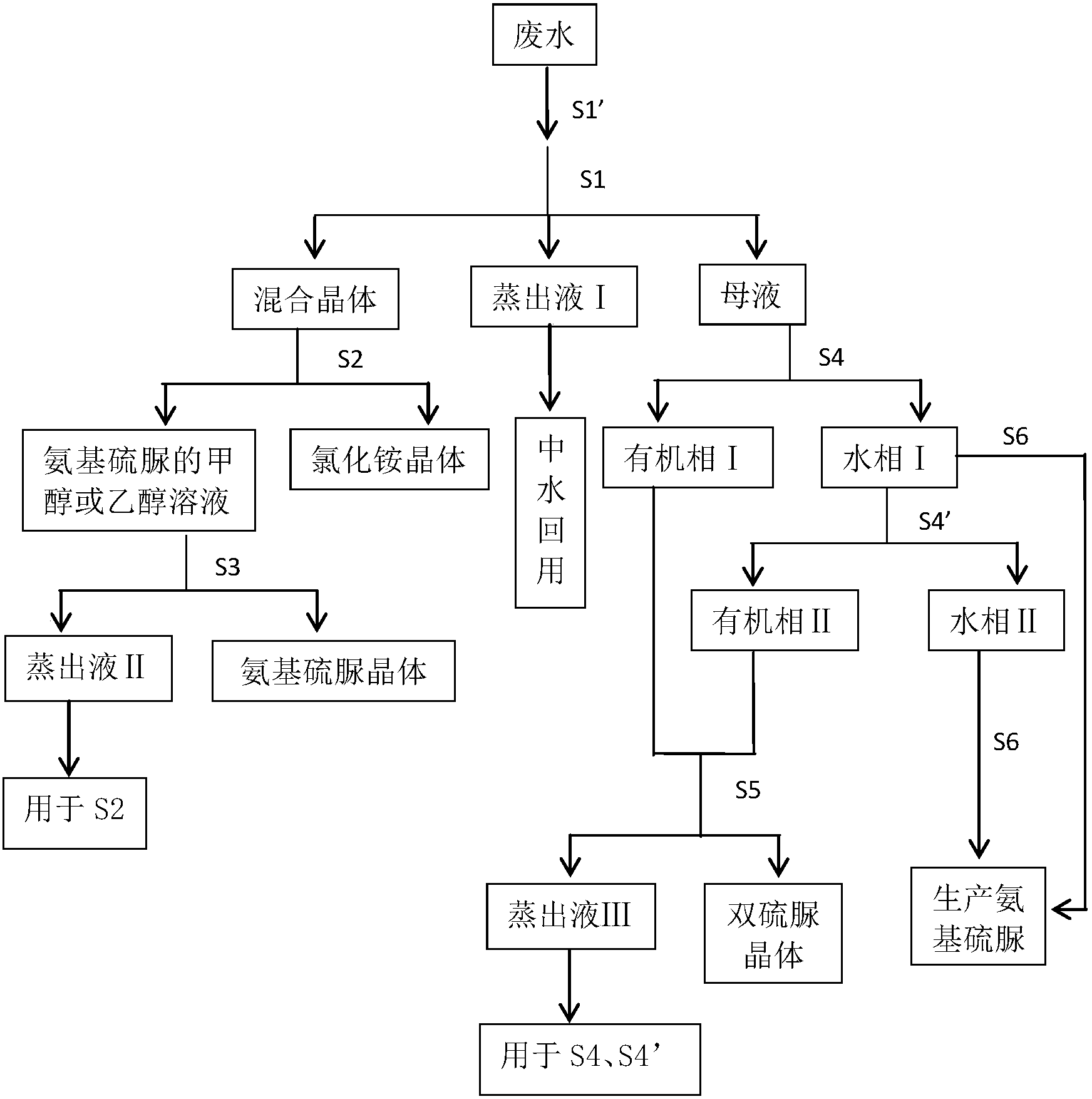

1.一种氨基硫脲生产的废水处理方法,其特征在于:包括以下步骤:

S1、初步浓缩:对废水进行蒸发浓缩,分离出混合晶体,剩余液体为母液;

S2、氨基硫脲的浸提:将S1步骤分离出的所述混合晶体与甲醇或乙醇中的一种充分混合,分离出氯化铵晶体,剩余液体为氨基硫脲的甲醇或乙醇溶液;

S3、氨基硫脲的提取:对所述S2步骤获得的所述氨基硫脲的甲醇或乙醇溶液进行蒸发浓缩,得到氨基硫脲晶体;

S4、双硫脲的萃取:在所述S1步骤分离出的所述母液中加入与水不互溶的有机溶剂,充分混合后静置,分层后,分离获得有机相Ⅰ和水相Ⅰ;

S5、双硫脲的提取:对所述S4步骤分离出的有机相Ⅰ进行蒸发浓缩,得到双硫脲晶体;

S6、水相回用:收集所述S4步骤分离出的水相Ⅰ,套用进硫氰酸铵溶液用于氨基硫脲生产。

2.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:在所述S1步骤中,当所述废水中硫氰酸铵含量达到28-45%时,停止浓缩。

3.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:在所述S1步骤之前,还包括:

S1’、脱色:在所述废水中加入脱色剂进行脱色。

4.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:在所述S4步骤和所述S5步骤之间,还包括:

S4’、双硫脲的二次萃取:在所述S4步骤中分离出的所述水相Ⅰ中加入与水不互溶的有机溶剂,充分混合后静置,分层后,分离获得有机相Ⅱ和水相Ⅱ;收集所述有机相Ⅱ,与所述S4步骤中分离出的所述有机相Ⅰ混合,用于所述S5步骤,收集所述水相Ⅱ用于所述S6步骤。

5.根据权利要求1和权利要求4中任一项所述的一种氨基硫脲生产的废水处理方法,其特征在于:所述与水不互溶的有机溶剂为二氯甲烷、三氯甲烷、二氯乙烷、乙酸乙酯、乙酸丙酯、正丁醇中的一种。

6.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:在S2步骤中,浸提温度为常温到所述甲醇或乙醇沸点。

7.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:收集所述S1步骤中蒸发浓缩过程中的蒸发凝液Ⅰ,用于生产氨基硫脲的工艺用水。

8.根据权利要求1所述的一种氨基硫脲生产的废水处理方法,其特征在于:收集所述S3步骤中蒸发浓缩过程中的蒸发凝液Ⅱ,用于套用所述S2步骤的所述甲醇或乙醇中的一种重复使用。

9.根据权利要求1、权利要求4中任一项所述的一种氨基硫脲生产的废水处理方法,其特征在于:收集所述所述S5步骤中蒸发浓缩过程中的蒸发凝液Ⅲ,用于套用所述S4、S4’步骤的所述与水不互溶的有机溶剂重复使用。

说明书

一种氨基硫脲生产的废水处理方法

技术领域

本发明涉及废水处理领域,具体涉及一种氨基硫脲生产的废水处理方法。

背景技术

氨基硫脲亦称作硫氨脲或硫代氨基脲,可用作医药、农药的中间体,本身也是一种杀鼠剂。

CN96114284.7介绍了一种溶剂法合成氨基硫脲的方法,用硫氰酸铵、硫氰酸钾、水合肼在水相中弱酸性条件下反应,然后用甲苯带水,重排后再用水蒸气带出甲苯,后处理得到目标产物,该方法步骤多,操作繁琐,合成过程耗用大量甲苯,甲苯为有机溶剂,造成一定安全隐患;其次,对于生产中产生的废水的处理方法,并没有做阐述。

传统生产工艺采用硫氰酸铵、水合肼、盐酸为原料生产,氨基硫脲生成后,在反应液中结晶出来,经离心分离得到产品,并产生废水。由于氨基硫脲有一定水溶性,部分产品未能结晶析出,残留在废水中。离心废水大致成分如下:副产品氯化铵:15-20%,未反应硫氰酸铵:10-15%,未结晶氨基硫脲:2-3%,副产品双硫脲:0.5-1.5%,其中,硫氰酸铵有毒,最小致死量(小鼠,经口)330mg/kg,有刺激性,对环境有危害,对水体可造成污染;氨基硫脲也是有毒物质,双硫脲对眼睛、呼吸系统和皮肤具有刺激作用。因此,直接排放废水,会造成对环境的污染,同时,也是对资源的一种浪费。

发明内容

本发明为了克服现有技术中对氨基硫脲的生产过程中的废水处理不当的问题,提供了一种对环境更为友好、且对资源利用率极高、操作简单、经济环保的废水处理方法。具体技术方案如下:

一种氨基硫脲生产的废水处理方法,包括以下步骤:

S1、初步浓缩:对废水进行蒸发浓缩,分离出混合晶体,剩余液体为母液;

S2、氨基硫脲的浸提:将S1步骤分离出的混合晶体与甲醇或乙醇中的一种充分混合,分离出氯化铵晶体,剩余液体为氨基硫脲的甲醇或乙醇溶液;

S3、氨基硫脲的提取:对S2步骤获得的氨基硫脲的甲醇或乙醇溶液进行蒸发浓缩,得到氨基硫脲晶体;

S4、双硫脲的萃取:在S1步骤分离出的母液中加入与水不互溶的有机溶剂,充分混合后静置,分层后,分离获得有机相Ⅰ和水相Ⅰ;

S5、双硫脲的提取:对S4步骤分离出的有机相Ⅰ进行蒸发浓缩,得到双硫脲晶体;

S6、水相回用:收集S4步骤分离出的水相Ⅰ,套用进硫氰酸铵溶液用于氨基硫脲生产。

通过S1步骤分离出混合结晶和母液,步骤S2-S3是对混合结晶的处理,步骤S4-S6是对母液的处理,对这两者的分别处理是并列的,没有先后区别的。混合结晶主要是氯化铵晶体和氨基硫脲晶体的混合物,再通过S2步骤,用甲醇或乙醇中的一种浸提出氨基硫脲,分离得到的氯化铵晶体外观白色晶体,含量>99%,可作为副产品销售。从甲醇或乙醇中浓缩得到的氨基硫脲晶体含量>95%,可作为低等级氨基硫脲产品销售或者继续精制。利用双硫脲的性质,通过S4步骤萃取出双硫脲后进行S5步骤,得到的双硫脲晶体含量>95%,作为副产品销售。萃取后的水相中,含硫氰酸铵40-50%,氯化铵5-12%,少量氨基硫脲和双硫脲,含量均<1%,所有组分在原反应体系中均存在,可作为硫氰酸铵原料来源,直接套用后续氨基硫脲生产。

优选地,在S1步骤中,当废水中硫氰酸铵含量达到28-45%时,停止浓缩。

在S1步骤中,体系中的氯化铵晶体大量析出,氨基硫脲同时结晶,当液体中硫氰酸铵含量达到28-45%时,大部分晶体已经析出,同时体系固含量较大,终止浓缩。

优选地,在S1步骤之前,还包括:

S1’、脱色:在废水中加入脱色剂进行脱色。

如废水颜色较深,可以加入脱色剂脱色,在20-50°下搅拌0.5-2小时,过滤,滤液进行后续操作。

优选地,在S4步骤和S5步骤之间,还包括:

S4’、双硫脲的二次萃取:在S4步骤中分离出的水相Ⅰ中加入与水不互溶的有机溶剂,充分混合后静置,分层后,分离获得有机相Ⅱ和水相Ⅱ;收集有机相Ⅱ,与S4步骤中分离出的有机相Ⅰ混合,用于S5步骤,收集水相Ⅱ用于S6步骤。

为了萃取更完全,也可以对S4步骤中分离出的水相Ⅰ再次进行萃取,获得的有机相Ⅱ与与S4步骤中分离出的有机相Ⅰ混合之后浓缩提取双缩脲。

为了操作与回收方便,S4’步骤所采用的与水不互溶的有机溶剂最好与S4步骤中的有机溶剂相同。

优选地,与水不互溶的有机溶剂为二氯甲烷、三氯甲烷、二氯乙烷、乙酸乙酯、乙酸丙酯、正丁醇中的一种。

优选地,在S2步骤中,浸提温度为常温到甲醇或乙醇沸点。

浸提操作过程的温度,从常温到溶剂沸点都可以,要注意沸点操作时,安装冷凝装置收集回流液。

优选地,收集S1步骤中蒸发浓缩过程中的蒸发凝液Ⅰ,用于生产氨基硫脲的工艺用水。

S1步骤获得的蒸发凝液Ⅰ主要成分是水,可以用于生产氨基硫脲的工艺用水,节约水资源,减少对水资源的取用和对环境的排放。

优选地,收集S3步骤中蒸发浓缩过程中的蒸发凝液Ⅱ,用于套用S2步骤的甲醇或乙醇中的一种重复使用。

S3步骤获得的蒸发凝液Ⅱ主要成分是甲醇或乙醇中的一种,可以重复用于S2步骤中萃取氯化铵。

优选地,收集S5步骤中蒸发浓缩过程中的蒸发凝液Ⅲ,用于套用S4、S4’步骤中的与水不互溶的有机溶剂重复使用。

S5步骤获得的蒸发凝液Ⅲ主要成分是与水不互溶的有机溶剂,可以重复用于S4、S4’步骤中萃取双硫脲。

本发明的有益效果为:

(1)有效治理了氨基硫脲生产工艺中的废水,实现了零排放。

(2)合理利用氨基硫脲生产废水中各项成分的性质区别,使废水中含有的氨基硫脲产品得到了回收,副产品双硫脲得到提纯,过量的硫氰酸铵原料得到回收套用,节约成本,资源利用率极高。

(3)生产过程中所使用的水资源及各种有机溶剂都可以回收重复使用,减少排放的同时,提高了对水资源和有机溶剂的利用率。