申请日2017.12.28

公开(公告)日2018.08.28

IPC分类号C02F9/04; G01N21/77; C02F103/16

摘要

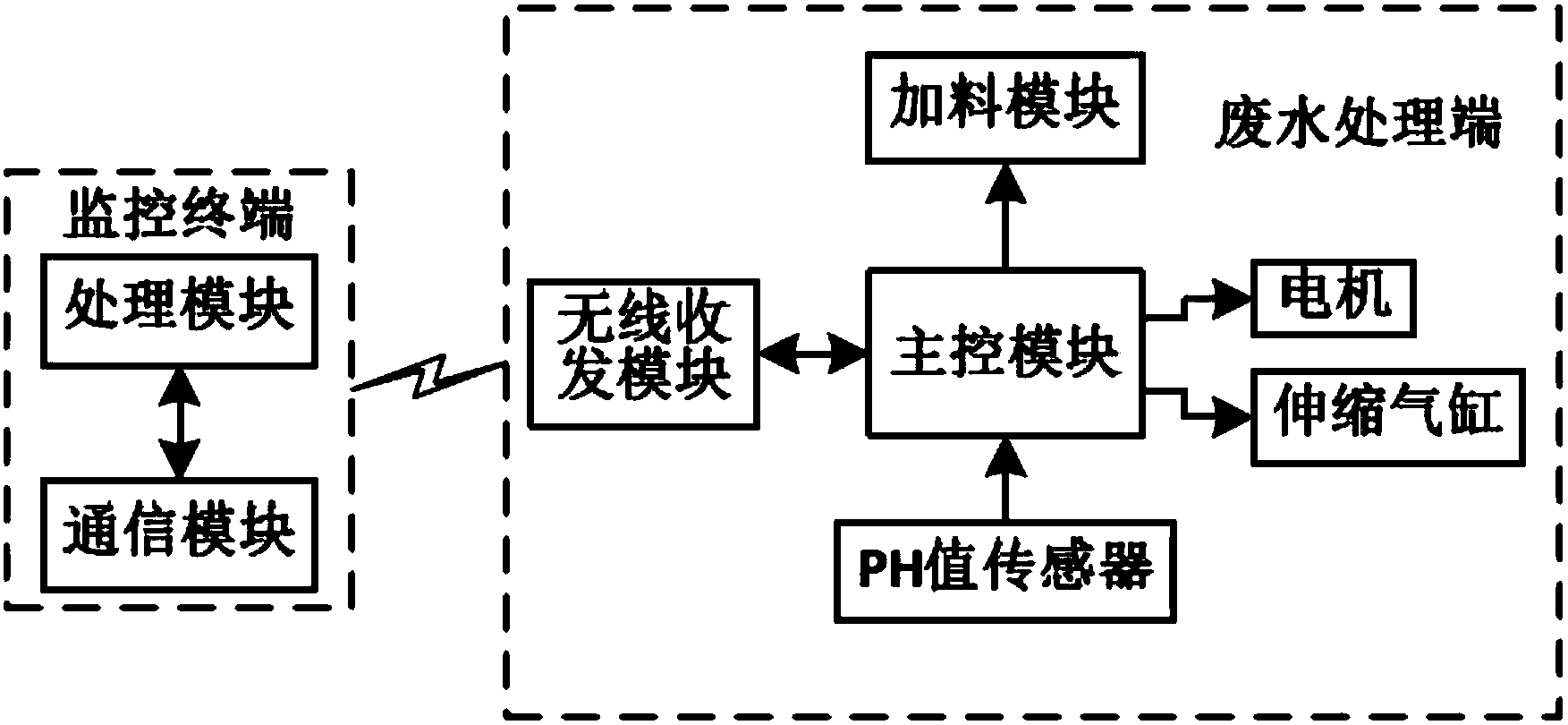

本实用新型涉及含铬废水处理的控制系统领域,具体涉及电镀含铬废水的智能处理系统,包括还原沉淀槽、废水处理终端和监控终端,废水处理终端包括PH值传感器、加料模块、主控模块、定时模块和无线收发模块,监控终端包括通信模块和处理模块,PH值传感器用于根据主控模块的控制检测PH值,加料模块包括第一料阀和第二料阀,主控模块用于控制第一料阀和第二料阀打开,定时模块用于两个料阀的打开时间进行定时,无线收发模块与通信模块采用WirelessHART通信标准进行通信,处理模块用于处理PH值。本实用新型在进行控制信号交互时采用为工业级开发的无线通信WirelessHART协议,通信距离远、成本低和功耗低,使含铬废水处理过程更智能,使药剂管理和投放更精准。

权利要求书

1.电镀含铬废水的智能处理系统,包括用于对含铬废水进行还原沉淀反应的还原沉淀槽,其特征在于:还包括废水处理终端和监控终端,所述废水处理终端包括PH值传感器、加料模块、主控模块、定时模块和无线收发模块,所述监控终端包括通信模块和处理模块;

PH值传感器,用于根据主控模块的控制检测还原反应槽中废水的PH值并向主控模块传递PH值;

加料模块,包括第一料阀和第二料阀,所述第一料阀用于根据主控模块的第一控制信号打开并向还原沉淀槽中加入还原剂,所述第二料阀用于根据主控模块的第二控制信号打开并向还原沉淀槽中加入沉淀剂;

主控模块,用于根据监控终端的获取信号获取PH值传感器的PH值,主控模块获取PH值后通过无线收发模块将PH值发送给监控终端,主控模块根据监控终端的第一控制信号控制第一料阀打开,主控模块根据监控终端的第二控制信号控制第二料阀打开,主控模块根据关闭信号控制第一料阀或第二料阀关闭;

定时模块,用于根据主控模块的控制信号对第一料阀和第二料阀打开的时长进行定时,定时模块定时完成后向主控模块发送关闭信号;

无线收发模块,用于与监控终端的通信模块进行通信;

通信模块,用于与废水处理终端的无线收发模块进行通信;

处理模块,用于通过通信模块向废水 处理终端发送获取信号,处理模块根据收到的PH值信号通过通信模块向废水处理终端发送第一控制信号,处理模块根据第二PH值信号通过通信模块向废水处理终端发送第二控制信号。

2.根据权利要求1所述的电镀含铬废水的智能处理系统,其特征在于:所述废水处理端还包括电机,所述还原沉淀槽中还设有搅拌叶片和固定搅拌叶片的转轴,所述转轴由电机带动进行转动,所述主控模块根据第一控制信号控制电机启动,所述主控模块根据关闭信号控制电机停止。

3.根据权利要求2所述的电镀含铬废水的智能处理系统,其特征在于:所述PH值传感器设置在转轴没入含铬废水中的端部上。

4.根据权利要求1所述的电镀含铬废水的智能处理系统,其特征在于:所述废水处理端还包括伸缩气缸,所述还原沉淀槽中还设有升降轴,所述升降轴的下端部设有位于还原沉淀槽底部的过滤板,所述升降轴由伸缩气缸带动进行上升或下降,所述主控模块包括根据关闭信号启动计时的计时单元,所述主控模块根据计时单元计时完成信号控制伸缩气缸启动,所述伸缩气缸启动带动升降轴上升后自动停止。

5.根据权利要求4所述的电镀含铬废水的智能处理系统,其特征在于:所述过滤板为两块扇形的过滤板,所述过滤板位于搅拌叶片间。

说明书

电镀含铬废水的智能处理系统

技术领域

本实用新型涉及含铬废水处理的控制系统领域,具体涉及电镀含铬废水的智能处理系统。

背景技术

铬属于重金属的一种,铬化合物以溶液、粉尘或蒸汽污染环境,铬化合物可通过消化道、呼吸道和皮肤等侵入人体,危害人体健康。在电镀生产中,铬存在于生产过程中产生的废水中,如果直接排放废水,铬会随着废水排放到自然界中进而破坏自然环境,还会对附近居民的身体健康造成潜在威胁。对于含铬废水的处理,通常采用还原沉淀、离子交换、电解、吸附和膜分离等技术。

现有的电镀含铬废水处理系统包括集水池、还原反应槽、还原沉淀槽和加热池,将未经处理的含铬废水泵入集水池中存放,通过第一水泵将集水池中的含铬废水泵入还原反应槽中,经过还原反应的含铬废水通过第二水泵泵入还原沉淀槽中,经过沉淀反应后的含铬废水由第三水泵泵入加热池中进行处理,经过加热池处理后得到去铬废水。这种现有的含铬废水处理系统存在以下问题:一是各个处理过程中需要采集PH值或温度值时,人为进行采集,容易让人在采集中碰触到含铬废水而在皮肤上粘附铬;二是采集PH值或温度值的时间不够连续,无法实时获得PH值和温度值并进行相应的控制。

实用新型内容

本实用新型意在提供一种电镀含铬废水的智能处理系统,以实时监控获取PH值发送给后台端。

本方案中的电镀含铬废水的智能处理系统,包括用于对含铬废水进行还原沉淀反应的还原沉淀槽,还包括废水处理终端和监控终端,所述废水处理终端包括PH值传感器、加料模块、主控模块、定时模块和无线收发模块,所述监控终端包括通信模块和处理模块;

PH值传感器,用于根据主控模块的控制检测还原反应槽中废水的PH值并向主控模块传递PH值;

加料模块,包括第一料阀和第二料阀,所述第一料阀用于根据主控模块的第一控制信号打开并向还原沉淀槽中加入还原剂,所述第二料阀用于根据主控模块的第二控制信号打开并向还原沉淀槽中加入沉淀剂;

主控模块,用于根据监控终端的获取信号获取PH值传感器的PH值,主控模块获取PH值后通过无线收发模块将PH值发送给监控终端,主控模块根据监控终端的第一控制信号控制第一料阀打开,主控模块根据监控终端的第二控制信号控制第二料阀打开,主控模块根据关闭信号控制第一料阀或第二料阀关闭;

定时模块,用于根据主控模块的控制信号对第一料阀和第二料阀打开的时长进行定时,定时模块定时完成后向主控模块发送关闭信号;

无线收发模块,用于与监控终端的通信模块进行通信;

通信模块,用于与废水处理终端的无线收发模块进行通信;

处理模块,用于通过通信模块向废水处理终端发送获取信号,处理模块根据收到的PH值信号通过通信模块向废水处理终端发送第一控制信号,处理模块根据第二PH值信号通过通信模块向废水处理终端发送第二控制信号。

本方案的工作原理及有益效果是:本系统对还原沉淀槽中的含铬废水进行还原处理时,监控终端向废水处理终端发送获取信号,主控模块根据获取信号获取PH值传感器从还原沉淀槽中检测的废水的PH值,并将获取的PH值通过无线收发模块发送给监控终端,监控终端上的处理模块根据PH值向废水处理终端发送第一控制信号,主控模块根据第一控制信号控制第一料阀打开加入还原剂;对含铬废水进行沉淀处理前,监控终端再次向废水处理终端发送获取信号,主控模块通过PH值传感器获取经过还原反应的废水的PH值并发送给监控终端,监控终端上的处理模块根据该再次收到的PH值向废水处理终端发送第二控制信号,主控模块根据第二控制信号控制第二料阀打开加入沉淀剂。

在分别进行还原反应和沉淀反应时,可以根据还原反应的时间进行区分,当向含铬废水中加入还原剂后经过一段时间,监控终端再次向废水处理终端发送获取信号,该时间段可由处理模块进行计时,由此来区分还原反应和沉淀反应的加料过程。

在控制第一料阀和第二料阀打开分别加入还原剂和沉淀剂时,定时模块对第一料阀和第二料阀的打开时间分别进行定时,由于每个料阀打开后的流量固定,所以每次定时加的药剂量相等,由此达到定时定量加料的目的,方便控制含铬废水的还原反应和沉淀反应。

在废水处理终端与监控终端相互通信时,两者采用为工业级开发的无线通信WirelessHART协议,通信距离远、成本低和功耗低,让含铬废水的处理过程监控更方便,同时在还原沉淀反应中对PH值自动监控,并自动控制还原剂和沉淀剂等物流的定量添加,使含铬废水的处理过程更智能,使药剂的管理和投放更精准。

进一步,所述废水处理端还包括电机,所述还原沉淀槽中还设有搅拌叶片和固定搅拌叶片的转轴,所述转轴由电机带动进行转动,所述主控模块根据第一控制信号控制电机启动,所述主控模块根据关闭信号控制电机停止。

在进行还原反应时,通过控制搅拌叶片的在废水中的搅拌,加速废水中各分子的运动,同时让废水与还原剂充分接触,使还原反应更充分。

进一步,所述PH值传感器设置在转轴没入含铬废水中的端部上。

PH值传感器没入含铬废水中可对实时接触到含铬废水,并检测含铬废水的PH值,以及时发现含铬废水的PH值变化,便于控制废水的处理进度。

进一步,所述废水处理端还包括伸缩气缸,所述还原沉淀槽中还设有升降轴,所述升降轴的下端部设有位于还原沉淀槽底部的过滤板,所述升降轴由伸缩气缸带动进行上升或下降,所述主控模块包括根据关闭信号启动计时的计时单元,所述主控模块根据计时单元计时完成信号控制伸缩气缸启动,所述伸缩气缸启动带动升降轴上升后自动停止。

当向含铬废水中加入沉淀剂并反应一段时间后,含铬废水中会产生沉淀物,此时通过升降轴带动过滤板过滤掉,方便在沉淀反应得到沉淀物时及时过滤处沉淀物,让沉淀反应更充分,让含铬废水的处理更彻底。

进一步,所述过滤板为两块扇形的过滤板,所述过滤板位于搅拌叶片间。

由于过滤板位于还原沉淀槽的底部,过滤板在不使用时也不会阻碍搅拌叶片的转动,不用拆掉搅拌叶片即可进行过滤,使用更方便。