申请日2018.04.03

公开(公告)日2018.09.21

IPC分类号C02F11/00; C02F11/12; C02F11/14; C02F103/10

摘要

本发明提供了一种含油污泥无害资源化的处理方法。将含油污泥进行破碎处理,与水混匀,搅拌,静置分层为后,溢流分离出上层浮油至石油回收罐内;处理剩余的固液相进行离心固液分离,得到的游离水回渗使用,将剩余的固相进行第二次减量处理,加入水、可降解处理剂,搅拌,待体系静置分层后溢流出上层浮油至石油回收罐内;离心分离减量化处理后的混合物,对得到的液相进行油水分离,油相进入石油回收罐,水相进入污水回渗罐循环使用,对剩余固相进行无害化处理;离心分离,对液相进行蒸馏回收植物处理剂,剩余油进入石油回收罐,剩余污泥干燥。本发明操作简单,适用范围广,除油率极高,废水回用,且处理后的污泥可以直接用于农田种植。

权利要求书

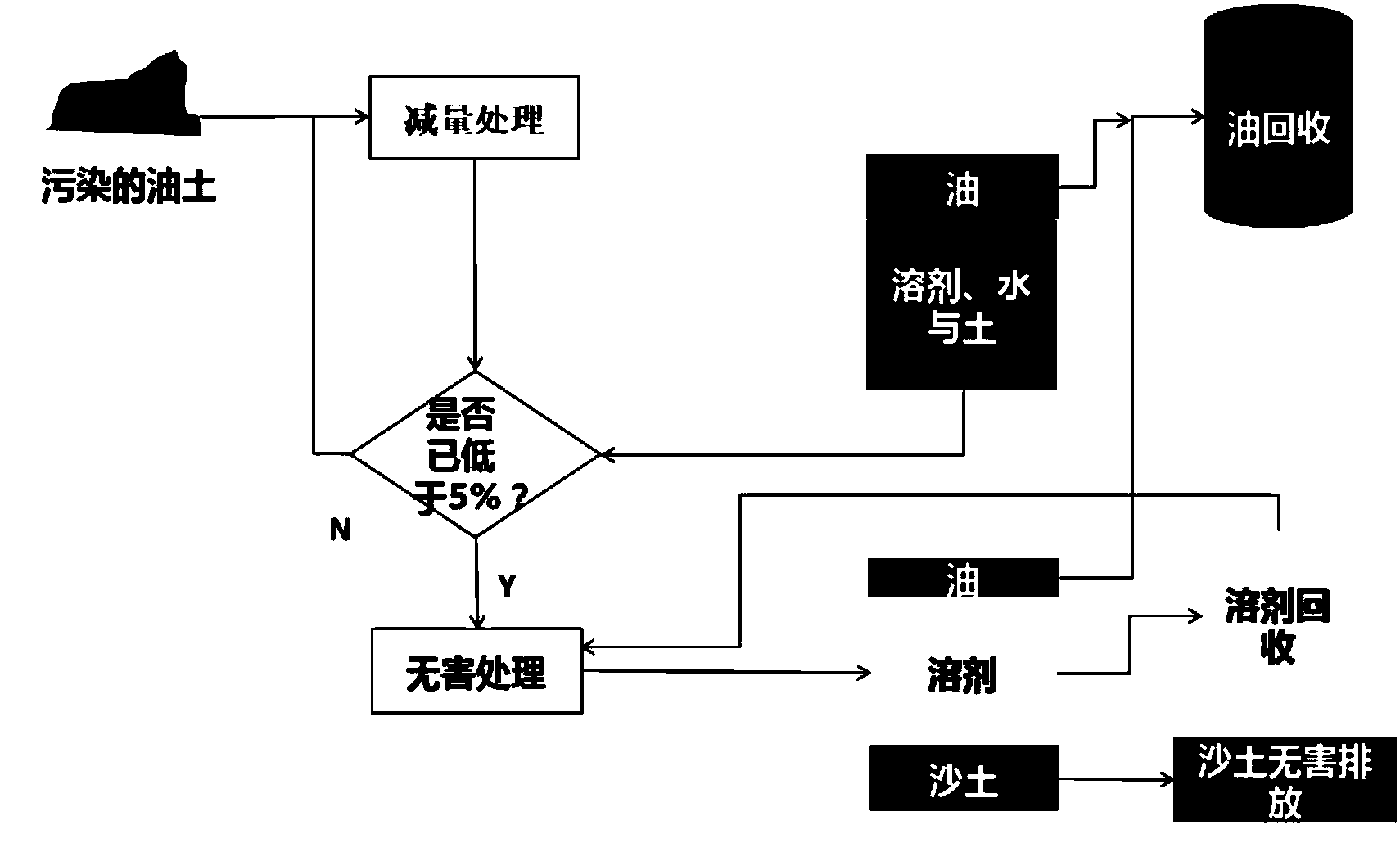

1.一种含油污泥无害资源化的处理方法,其特征在于,该处理方法包括以下步骤:

(1)将含油污泥进行破碎处理,与水混匀、搅拌,静置分层为后,溢流分离出上层浮油;

(2)处理经步骤(1)后的固液相进行离心固液分离,将分离之后的固相进行第二次减量处理,加入水混合,并加入可降解处理剂,搅拌,待体系静置分层后溢流出上层浮油,使固相含油量降低至5%以内;

(3)若第二次减量处理后固相含油高于5%,则重复步骤(2)减量处理至含油量降低至5%以内;

(4)经步骤(2)处理后的混合物,得到的液相进行油水分离,油相进入石油回收罐,水相进入污水回渗罐循环使用,得到的剩余固相进行无害化处理-添加可回收处理剂;

(5)经步骤(4)处理后的混合物进行离心分离,对液相进行蒸馏回收可回收处理剂,剩余油进入石油回收罐,剩余污泥进行干燥。

2.如权利要求1所述的处理方法,其特征在于,所述可降解处理剂包括:甜菜碱类两性表面活性剂、茶皂素改性表面活性剂、非离子表面活性剂、低碳醇和助剂。

3.如权利要求2所述的处理方法,其特征在于,所述甜菜碱类两性表面活性剂为长碳链羟丙基磺基甜菜碱类表面活性剂;所述茶皂素改性表面活性剂为指经酰胺化的茶皂素非离子表面活性剂;所述非离子表面活性剂包括聚醚类非离子表面活性剂;所述低碳醇包括异丙醇、正丁醇、异丁醇的含有3-6个碳原子的低碳链醇中的一种或多种;所述助剂为碳酸氢钠、碳酸钙、氯化钙、氯化镁中的一种或多种。

4.如权利要求1所述的处理方法,其特征在于,所述可回收处理剂由主剂和副剂构成,按总体积100%计:主剂,沸程110-140沸程的馏分油,占50-90%;副剂,来自柑橘类果实、葵花籽、花生、茶籽、橄榄、薰衣草、薄荷和丁香其中一种或多种的萃取成分,占10-50%。

5.如权利要求1所述的处理方法,其特征在于,所述步骤(1)具体为:将含油污泥进行破碎处理至5mm以下,与2-6倍水(w/w)在50-80℃条件下混匀,缓慢搅拌30-60min,静置分层为后,溢流分离出上层浮油至石油回收罐内。

6.如权利要求1所述的处理方法,其特征在于,所述步骤(2)具体为:处理剩余的固液相进行离心固液分离,得到的游离水回渗使用,将剩余的固相进行第二次减量处理,加入2-6倍水(w/w)混合,并加入可降解处理剂3-5‰,在50-80℃条件下搅拌30-60min,待体系静置分层后溢流出上层浮油至石油回收罐内,使固相含油量降低至5%以内。

7.如权利要求1所述的处理方法,其特征在于,所述步骤(4)具体为:离心分离减量化处理后的混合物,对得到的液相进行油水分离,油相进入石油回收罐,水相进入污水回渗罐循环使用,对剩余固相进行无害化处理:添加0.1-10%可回收处理剂,常温下充分搅拌30-120min,搅拌速率为300-600 r/min。

8.如权利要求1所述的处理方法,其特征在于,所述步骤(5)具体为:处理后的混合物进行离心分离,对液相进行蒸馏回收植物处理剂,蒸馏温度为60-200℃,时间60-120min,回收得到的植物处理剂循环使用,剩余油进入石油回收罐,剩余污泥晾干。

9.如权利要求1所述的处理方法,其特征在于,该处理方法的处理系统包括预处理系统、搅拌清洗系统、离心分离系统、油水分离系统、溶剂回收系统、油气回收系统、溶剂回收系统、石油回收罐和回渗水罐。

说明书

一种含油污泥无害资源化的处理方法

技术领域

本发明属于石油环保领域,具体涉及一种含油污泥的无害化处理工艺,回收污泥中原油,并使污泥无害化。

背景技术

油田含油污泥是油田开发、油品储运和炼制加工过程中产生的一种含油固体危险废弃物之一,具有含油量高、黏度大、颗粒细、脱水难等特点。含油污泥成分极其复杂,一般含有大量的老化原油、蜡质、沥青质、胶体和固体悬浮物、细菌、盐类、酸性气体以及少量的铜、锌、铬、汞等重金属盐类,同时还含有苯系物、酚类、蒽、芘等有恶臭的有毒物质。这些成分如若不加以妥善处理,直接排放会对周围的土壤、水体、植被和大气等造成严重污染,恶化生态环境;此外,在油田含油污泥中还含有较多的石油类物质、金属和无机矿物质等,其具有非常重要的油气回收和金属矿物再利用价值,因此含油污泥又是一种资源,若直接排放更是对资源的浪费。到目前为止,含油污泥的处理及再生资源化仍是石油界的一大难题。

国内外处理含油污泥的方法主要有溶剂萃取法、回转炉热解法、固化焚烧法、固液分离法、微生物降解法、化学清洗法、填埋法等。

虽然溶剂萃取法处理彻底,效果理想,但目前缺乏一种高效、无公害、安全隐患小的萃取剂;二是萃取剂损耗的问题尚未得到很好解决,成本较高,故无法大规模推广使用。

热处理法包括焚烧法、热解法、焦化法等,是在高温条件下对物料进行氧化分解,在快速、 显著减容的同时,对燃烧过程中产生的热能加以利用。且其设备及操作费用昂贵,能耗巨大,需消耗大量助燃剂;极易产生烟气等二次污染物,增加处理成本。

化学清洗法通常和固液分离法联合使用,通常包括化学清洗、破乳絮凝和机械分离三步。化学清洗剂对环境有不利的影响,并且专一性强,当作用对象改变后可能没有预期效果或者完全失效。

微生物降解法是利用微生物的新陈代谢作用,将石油烃类作为碳源进行同化、降解,最终转化为CO2和H2O。其运行费用低,但其菌种选育难,周期长,且土壤的温度、湿度、pH值等条件都会影响到处理结果;污油未被回收,造成了资源的浪费;易造成二次污染。

填埋法是对油泥进行打包处理后,在合适的填埋场地直接填埋处理,该方法对环境影响极大,一旦渗漏会污染土壤甚至地下水资源等。

现有技术中,专利CN 107352765 A中所述的经几次处理后的油泥只能用于压砖,说明其处理后油泥含油量仍高于1%,并未达到无害化效果;而CN 107500501 A中公布的一种炼油厂含油污泥处置系统和方法使用400℃以上的高温裂解,虽然减量化程度达96%以上,但其能耗高,且处理过程中产生烟气等有害物质,对环境产生二次威胁;而CN107381983 A中所述的一种处理含油污泥的药剂及其制备方法,虽然其效果较好,但是其药剂制备复杂,且处理油泥适用范围窄,周期长达半个月以上;CN 107162360 A中一种高效含油污泥处理剂所述的处理剂,虽然其油泥处理效果较好,但需要露天曝晒发酵20天以上,占地面积过大,且处理周期太长;CN 107253810 A中所述一种含油污泥处理方法经几次处理也只能将油泥含油量降至2%以内,达不到农用土壤使用标准。

因此,当前亟需一种无害化处理工艺,达到低温、高效、无害的处理效果。

发明内容

本发明的目的是提出一种含油污泥无害资源化的处理方法,以弥补现有技术的不足。

为达到上述目的,本发明的具体技术方案为:

一种含油污泥无害资源化的处理方法,该处理方法包括以下步骤:

(1)将含油污泥进行破碎处理,与水混匀、搅拌,静置分层为后,溢流分离出上层浮油;

(2)处理经步骤(1)后的固液相进行离心固液分离,将分离之后的固相进行第二次减量处理,加入水混合,并加入可降解处理剂,搅拌,待体系静置分层后溢流出上层浮油,使固相含油量降低至5%以内;

(3)若第二次减量处理后固相含油高于5%,则重复步骤(2)减量处理至含油量降低至5%以内;

(4)经步骤(2)处理后的混合物,得到的液相进行油水分离,油相进入石油回收罐,水相进入污水回渗罐循环使用,得到的剩余固相进行无害化处理-添加可回收处理剂;

(5)经步骤(4)处理后的混合物进行离心分离,对液相进行蒸馏回收植物处理剂,剩余油进入石油回收罐,剩余污泥进行干燥。

进一步的,所述步骤(1)具体为:将含油污泥进行破碎处理至5mm以下,与2-6倍水(w/w)在50-80℃条件下混匀,缓慢搅拌30-60min,静置分层后,溢流分离出上层浮油至石油回收罐内。

进一步的,所述步骤(2)具体为:处理剩余的固液相进行离心固液分离,得到的游离水回渗使用,将剩余的固相进行第二次减量处理,加入2-6倍水(w/w)混合,并加入可降解处理剂3-5‰,在50-80℃条件下搅拌30-60min,待体系静置分层后溢流出上层浮油至石油回收罐内,使固相含油量降低至5%以内。

进一步的,所述步骤(4)具体为:离心分离减量化处理后的混合物,对得到的液相进行油水分离,油相进入石油回收罐,水相进入污水回渗罐循环使用,对剩余固相进行无害化处理:添加0.1-10%可回收处理剂,常温下充分搅拌30-120min,搅拌速率为300-600 r/min。

进一步的,所述步骤(5)具体为:处理后的混合物进行离心分离,对液相进行蒸馏回收植物处理剂,蒸馏温度为60-200℃,时间60-120min,回收得到的植物处理剂循环使用,剩余油进入石油回收罐,剩余污泥晾干。

进一步的,所述可降解处理剂包括:甜菜碱类两性表面活性剂、茶皂素改性表面活性剂、非离子表面活性剂、低碳醇和助剂。

进一步的,所述甜菜碱类两性表面活性剂为长碳链羟丙基磺基甜菜碱类表面活性剂;所述茶皂素改性表面活性剂为指经酰胺化的茶皂素非离子表面活性剂;所述非离子表面活性剂包括聚醚类非离子表面活性剂,优选为壬基酚聚氧乙烯醚-10/9、烷基酚聚氧乙烯醚-9/-10中的一种或多种;所述低碳醇包括异丙醇、正丁醇、异丁醇的含有3-6个碳原子的低碳链醇中的一种或多种;所述助剂为碳酸氢钠、碳酸钙、氯化钙、氯化镁中的一种或多种。

进一步的,可降解处理剂的制备方法为:将上述各组分混合加热至40-55℃,溶解搅拌均匀即可。

进一步的,所述可回收处理剂由主剂和副剂构成,按总体积100%计:主剂,沸程110-140沸程的馏分油,占50-90%;副剂,来自柑橘类果实、葵花籽、花生、茶籽、橄榄、薰衣草、薄荷和丁香等一种或多种的萃取成分,其组分由这些萃取成分按照比例与主剂复配而成,占10-50%。

进一步的,所述可回收处理剂的副剂中的植物萃取成分均由各原料经30-90%的乙醇水溶液30-70℃萃取并纯化得到。

进一步的,所述方法中三次处理过程中会产生部分短链烃油气,通过联通反应器的油气冷凝-吸附回收系统进行回收处理后排放至石油回收罐中,避免油气进入空气,污染环境和其带来的安全隐患。

进一步的,所述方法中处理过程中产生的回渗游离污水可以直接循环使用,大大降低用水成本。

进一步的,所述可回收处理剂回收后可直接再次使用,大幅度降低处理成本。

进一步的,所述方法的处理系统包括预处理系统、搅拌清洗系统、离心分离系统、油水分离系统、溶剂回收系统、油气回收系统、溶剂回收系统、石油回收罐和回渗水罐,且各个系统设备之间根据所需由不锈钢软管和泵有机联结。

进一步的,所述预处理系统包括螺杆上料机、污泥破碎机和污泥筛分机。

进一步的,所述搅拌清洗系统由带加热或不带加热的搅拌罐组成。

进一步的,所述离心分离系统为两相离心分离机。

进一步的,所述油水分离系统为带加热的油水分离器。

进一步的,所述溶剂回收系统为蒸馏反应釜。

进一步的,所述油气回收系统为冷凝式油气回收器。

进一步的,所述石油回收罐和回渗水罐均为卧式储液罐。

本发明的优点和有益效果:

本发明操作简单,适用范围广,除油率极高,废水回用,且处理后的污泥可以直接用于农田种植。本发明处理工艺效率高,用时短,处理温度低,可大幅降低处理能耗,可适应于炼油厂、储油库、采油厂等多种施工环境;可用于原油储存罐罐底油泥、原油运输管道油泥、炼油厂油泥、采油厂落地油泥等各种含油污泥的处理,本发明适用范围较广。

实践证明,经本发明处理后剩余污泥石油烃含量低至300-2000 mg/kg,其可直接用于农田种植,用于种植草莓,草莓生长状况良好。