申请日2019.01.18

公开(公告)日2019.04.02

IPC分类号C02F1/461; C02F9/06; C02F101/16

摘要

本发明公开了一种电解处理高氨氮废水的方法,包括以下步骤:1)将高氨氮废水注入电解池中进行电解;2)电解过程中,将电解池阴极处的液体产物抽出,然后将液体产物加入到电解池的阳极处。利用该方法能够有效提高高氨氮废水中氨氮的去除率。

权利要求书

1.一种电解处理高氨氮废水的方法,其特征在于,包括以下步骤:

1)将高氨氮废水注入电解池(1)中进行电解;

2)电解过程中,将电解池(1)阴极(2)处的液体产物抽出,然后将液体产物加入到电解池(1)的阳极(3)处。

2.根据权利要求1所述的一种电解处理高氨氮废水的方法,其特征在于,步骤1)中,将高氨氮废水注入电解池(1)前,先利用碳酸盐沉淀出高氨氮废水中具有结垢倾向的离子,并调节高氨氮废水PH值至碱性。

3.根据权利要求2所述的一种电解处理高氨氮废水的方法,其特征在于,高氨氮废水中具有结垢倾向的离子的去除方法为:

11)将高氨氮废水注入到反应池中,加入碳酸钠,并计量PH值,使高氨氮废水PH值在8-9范围内;

12)将出现沉淀的高氨氮废水转移到沉淀池中,沉淀并分离出具有结垢倾向的离子的沉淀物;

13)将沉淀后所得的高氨氮废水进行过滤,除去悬浮物。

4.根据权利要求3所述的一种电解处理高氨氮废水的方法,其特征在于,步骤12)中,将得到的沉淀物返回到烟气脱硫塔的浆料调配池中。

5.根据权利要求1所述的一种电解处理高氨氮废水的方法,其特征在于,步骤2)中,液体产物从阴极(2)抽出后,预先去除H2,然后再加入到电解池(1)阳极(3)处。

6.根据权利要求5所述的一种电解处理高氨氮废水的方法,其特征在于,液体产物通过一根抽水管(4)抽出,抽出的液体产物通过气液分离器(5)去除H2,然后经循环泵(6)泵入到电解池(1)阳极(3)处。

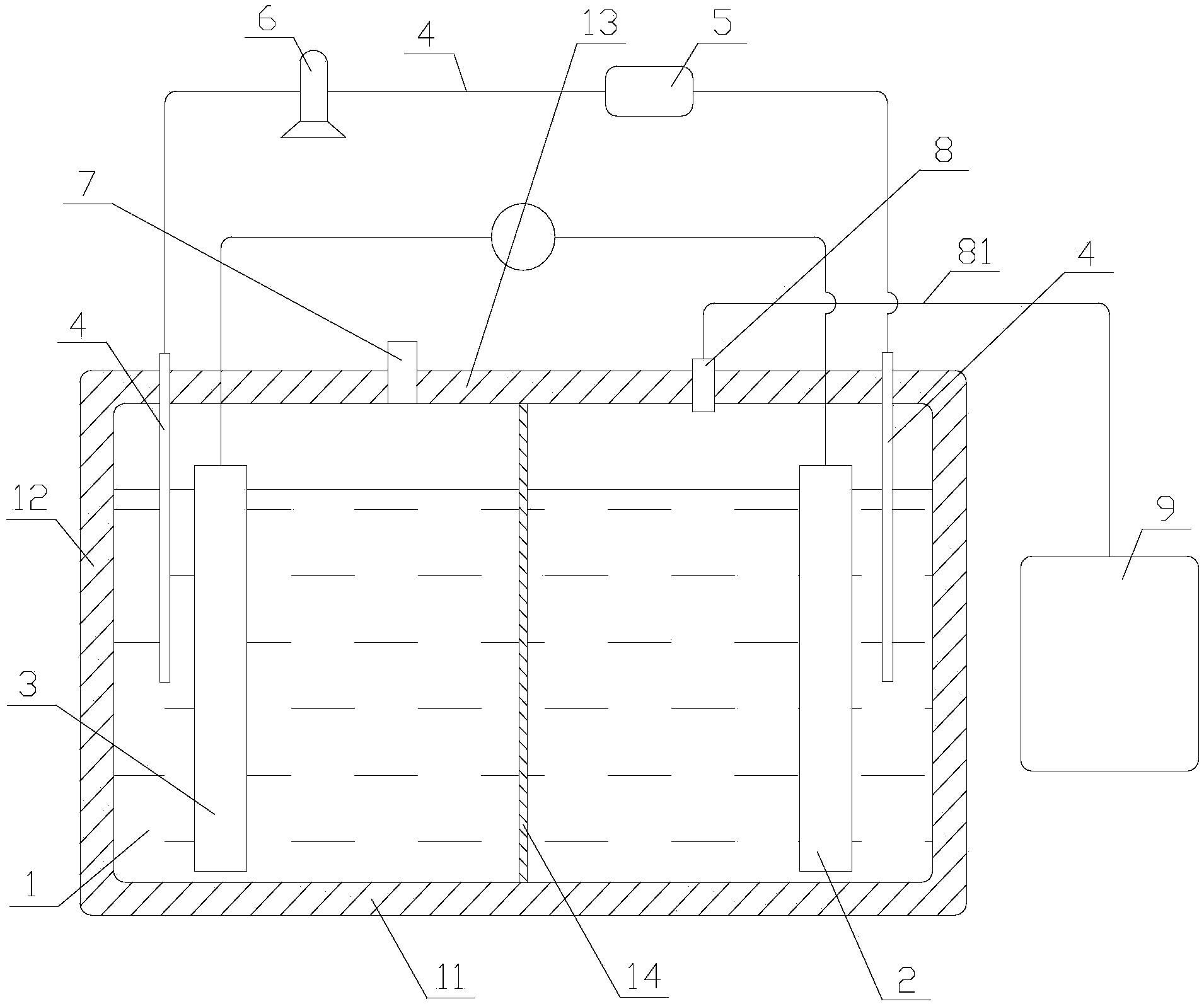

7.根据权利要求6所述的一种电解处理高氨氮废水的方法,其特征在于,所述电解池(1)包括底板(11)、四个侧板(12)和盖板(13),电解池(1)的阴极(2)和阳极(3)穿过盖板(13)至于电解池(1)内腔中,在阴极(2)和阳极(3)间的电解池(1)内设有隔膜(14),所述抽水管(4)穿过盖板(13)置于阴极(2)远离阳极(3)的一侧,抽水管(4)另一端依次与所述气液分离器(5)和所述循环泵(6)连接,并最终穿过盖板(13)置于阳极(3)远离阴极(2)的一侧。

8.根据权利要求7所述的一种电解处理高氨氮废水的方法,其特征在于,所述电解池(1)顶板设有进液管(7)。

9.根据权利要求7所述的一种电解处理高氨氮废水的方法,其特征在于,所述电解池(1)盖板(13)靠近阴极(2)的一侧设有一个排气管(8),排气管(8)通过导管(81)与一个气体收集装置(9)相连。

10.根据权利要求1所述的一种电解处理高氨氮废水的方法,其特征在于,所述电解池(1)内的电流密度为30-50mA/cm2,电解时间为1-2h。

说明书

一种电解处理高氨氮废水的方法

技术领域

本发明涉及高氨氮废水处理领域,具体涉及一种电解处理高氨氮废水的方法。

背景技术

随着工业化的发展,工业高氨氮废水排放量越来越大,带来的的危害也日趋严重,近年来随着环保要求的增大,对排放废水中的氨氮含量的要求越来越严格。针对高氨氮废水,为了达到将氨氮有效的去除,国内外很多专家都对其进行了多方面的研究,主流技术有:氨吹脱法、化学沉淀法、离子交换法、折点加氯法、生物脱氮法等。

以上这些方法处理轻工业、农业或者生活污水等能够达到很好的效果,但处理电厂的高氨氮的脱硫废水其效果较差。这是由于电厂的脱硫废水中,不仅氨氮含量较高,而且盐含量高,其中Ca2+、Mg2+、Fe2+/Fe3+等结垢性倾向的离子含量高,采用以上方法处理电厂高氨氮脱硫废水时,存在各种问题:氨吹脱法容易在吹脱塔里出现结垢,且能耗高;鸟粪石法受到Ca2+等盐的影响,导致无法将NH4+完全沉淀;离子交换导致频繁的换洗树脂,折点加氯所消耗的氧化剂含量过高;过高的盐含量也使微生物无法存活。

随着电解技术的发展,实现了电解技术在处理高氨氮废水的应用,但至今也未应用在电厂脱硫废水的处理中,这是由于电厂脱硫废水的特点所造成的:高结垢倾向的废水容易在电极表面结垢,影响电解的持续进行;电厂脱硫废水氨氮含量高,现有的电解工艺对于氨氮的去除率低,处理后的废水无法达到排放标准。

发明内容

为了解决上述技术问题,本发明公开一种电解处理高氨氮废水的方法,利用该方法能够有效提高高氨氮废水中氨氮的去除率。

本发明通过下述技术方案实现:

一种电解处理高氨氮废水的方法,包括以下步骤:

1)将高氨氮废水注入电解池中进行电解;

2)电解过程中,将电解池阴极处的液体产物抽出,然后将液体产物加入到电解池的阳极处。

本发明高氨氮废水电解过程中,电极的阳极产生Cl2,阴极产生H2和OH_,阳极的产生Cl2与废水反应生成HCL和HCLO,ClO-离子与废水中的NH4+反应生成N2,实现废水中氨氮的去除;在阳极处去除氨氮的反应进行一段时间后,阳极处的pH值会降低;抽出阴极处的液体产物,加入到电解池的阳极处,阴极液体产物中的OH_能够与HCL和HCLO反应,从而提高阳极处的pH值,进而减少Cl2的逸出,促进Cl2持续与废水反应生成ClO-离子,进而ClO-离子持续将NH4+转换成N2,提高阳极产物Cl2的利用率,提高废水中氨氮的去除率;并且OH_的加入还能提高阳极处废水的PH值,氨氮的反应活性提高,使得NH3与ClO-反应在较为稳定的pH值条件下进行,进一步提高NH4+的转化率,同时阴极的液体产物进入阳极处,使得原聚集在阴极处的未反应的部分氨氮NH3/NH4+能完全反应,进而效提高高氨氮废水中氨氮的去除率。

其中,步骤1)中,将高氨氮废水注入电解池前,先利用碳酸盐沉淀出高氨氮废水中具有结垢倾向的离子,并调节高氨氮废水PH值至碱性。

高氨氮废水中具有结垢倾向的离子的去除方法为:

11)将高氨氮废水注入到反应池中,加入碳酸钠,并计量PH值,使高氨氮废水PH值在8-9范围内;

12)将出现沉淀的高氨氮废水转移到沉淀池中,沉淀并分离出具有结垢倾向的离子的沉淀物;

13)将沉淀后所得的高氨氮废水进行过滤,除去悬浮物。

本发明中,预先利用碳酸钠将高结垢倾向的离子如Ca2+、Mg2+沉淀,避免这些离子进入电解池在电解池内结垢,污染电极,影响电解反应的进行,碳酸钠能够提高废水的PH值,利于Cl2溶解在水中,从而促进废水中的NH4+反应与ClO-离子反应。

进一步的,步骤12)中,将得到的沉淀物返回到烟气脱硫塔的浆料调配池中。可减少烟气脱硫中CaCO3的用量:脱除易结垢倾向的Ca2+、Mg2+离子后,形成的CaCO3、MgCO3和Mg(OH)2可以回收用于烟气脱硫,提高Ca2+、Mg2+离子的利用率。

进一步的,步骤2)中,液体产物从阴极抽出后,预先去除H2,然后再加入到电解池阳极处。

阴极的液体产物不仅含有OH_,还溶解有H2,在液体产物注入阳极前,预先去除H2,能够避免液体产物注入阳极后H2与Cl2发生反应甚至爆炸,提高废水电解的安全性。

具体的,液体产物通过一根抽水管抽出,抽出的液体产物通过气液分离器去除H2,然后经循环泵泵入到电解池阳极处。

所述电解池包括底板、四个侧板和盖板,电解池的阴极和阳极穿过盖板至于电解池内腔中,在阴极和阳极间的电解池内设有隔膜,所述抽水管穿过盖板置于阴极远离阳极的一侧,抽水管另一端依次与所述气液分离器和所述循环泵连接,并最终穿过盖板置于阳极远离阴极的一侧。

本发明中,抽水管一端穿过盖板置于阴极远离阳极的一侧,因而抽出的液体中反应得到的OH_浓度更大,未反应的NH4+浓度更小。

进一步的,所述电解池顶板设有进液管。进液管用于加注高氨氮废水。

进一步的,所述电解池盖板靠近阴极的一侧设有一个排气管,排气管通过导管与一个气体收集装置相连。气体收集装置用于收集从排气管逸出的氢气和氮气,将二者分离,得到的氢气可用于工业生产。

进一步的,所述电解池内的电流密度为30-50mA/cm2,电解时间为1-2h。

电解池的阴极和阳极施加外接电源,在电解池内产生的电流的电流密度为30-50mA/cm2,由于本发明阳极产生的Cl2能够被充分用于NH4+的转化,氨氮的去除效率高,电解时间由现有技术中的2-7h缩短为1-2h,能耗大大降低,氨氮的除去率达到99.3%,而目前现有电解技术在1-2h内对除氨氮的去除率仅为70%-80%。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明一种电解处理高氨氮废水的方法,电极的阳极产生Cl2,阴极产生H2和OH_,阳极的产生Cl2与废水反应生成HCL和HCLO,ClO-离子与废水中的NH4+反应生成N2,实现废水中氨氮的去除;在阳极处去除氨氮的反应进行一段时间后,阳极处的pH值会降低;抽出阴极处的液体产物,加入到电解池的阳极处,阴极液体产物中的OH_能够与HCL和HCLO反应,从而提高阳极处的pH值,进而减少Cl2的逸出,促进Cl2持续与废水反应生成ClO-离子,进而ClO-离子持续将NH4+转换成N2,提高阳极产物Cl2的利用率,提高废水中氨氮的去除率;并且OH_的加入还能提高阳极处废水的PH值,氨氮的反应活性提高,使得NH3与ClO-反应在较为稳定的pH值条件下进行,进一步提高NH4+的转化率,同时阴极的液体产物进入阳极处,使得原聚集在阴极处的未反应的部分氨氮NH3/NH4+能完全反应,进而效提高高氨氮废水中氨氮的去除率;

2、本发明一种电解处理高氨氮废水的方法,电解池的阴极和阳极施加外接电源,在电解池内产生的电流的电流密度为30-50mA/cm2,由于本发明阳极产生的Cl2能够被充分用于NH4+的转化,氨氮的去除效率高,电解时间由现有技术中的2-7h缩短为1-2h,能耗大大降低,氨氮除去率达到99.3%。