申请日2018.11.02

公开(公告)日2019.02.15

IPC分类号C10B57/00; C10B57/04; C02F11/10

摘要

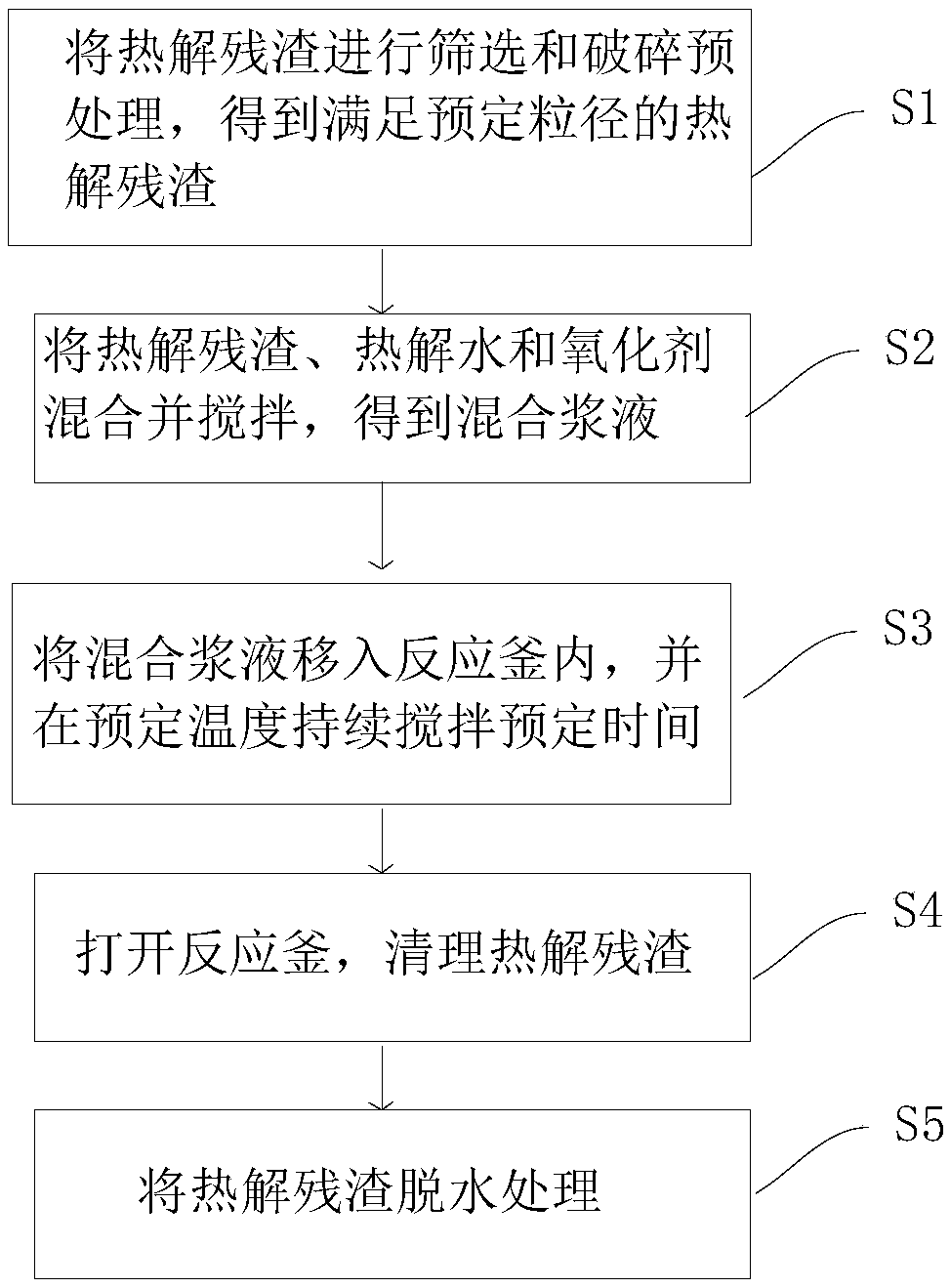

本发明公开了一种降低含油污泥热解残渣含油率的方法以及实施其的系统,方法包括以下步骤:S1、将热解残渣进行筛选和破碎预处理,得到满足预定粒径的热解残渣;S2、将热解残渣、热解水和氧化剂混合并搅拌,得到混合浆液;S3、将混合浆液移入反应釜内,并在预定温度持续搅拌预定时间;S4、打开反应釜,清理热解残渣;S5、将热解残渣脱水处理。由此,通过设置混合溶液,可以有效降低热解残渣含油率,残渣中的有机物处理彻底,处理后的残渣几乎不存在有机物类物质,收集到的残渣含碳量较高,可以用于制备肥料、土壤改良剂、修复剂,也可用于制备燃料棒等,从而能把残渣中的含碳和含氮有机物氧化成环境友好的CO2和N2。

权利要求书

1.一种降低含油污泥热解残渣含油率的方法,其特征在于,包括以下步骤:

S1、将热解残渣进行筛选和破碎预处理,得到满足预定粒径的热解残渣;

S2、将热解残渣、热解水和氧化剂混合并搅拌,得到混合浆液;

S3、将混合浆液移入反应釜内,并在预定温度持续搅拌预定时间;

S4、打开反应釜,清理热解残渣;

S5、将热解残渣脱水处理。

2.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S1中,

得到粒径小于15mm的热解残渣。

3.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S2中,

氧化剂为氧气、过氧化氢、硝酸和硝酸铵中的至少一种。

4.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S2中,

热解残渣、热解水、氧化剂的混合比例为1:(4-9):(0.01-0.2)。

5.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S3中,

浆液添加量为反应釜容积15%-35%,加热温度为100-600℃。

6.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S3中,

反应压力为0.1MPa-10.0MPa,搅拌速度为10r/min-600r/min,反应时间为10min-150min。

7.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S3中,

反应釜选用自带水冷式磁力搅拌器。

8.根据权利要求1所述的降低含油污泥热解残渣含油率的方法,其特征在于,在所述步骤S5中,

将热解残渣脱水处理至含水率低于30%。

9.一种实施权利要求1-8中任一项所述的降低含油污泥热解残渣含油率的方法的系统,其特征在于,包括:

预处理装置,所述预处理装置包括依次相连的筛分器和破碎器,所述破碎器具有热解残渣出口;

混合装置,所述混合装置具有热解残渣进口、热解水进口、氧化剂进口和混合浆液出口,所述热解残渣进口和所述热解残渣出口相连;

反应釜,所述反应釜具有混合浆液进口和反应物出口,所述混合浆液进口和所述混合浆液出口相连。

10.根据权利要求9所述的实施降低含油污泥热解残渣含油率的方法的系统,其特征在于,还包括:

脱水装置,所述脱水装置具有反应物进口和脱水物出口,所述反应物进口和所述反应物出口相连。

说明书

降低含油污泥热解残渣含油率的方法以及实施其的系统

技术领域

本发明涉及污泥处理技术领域,尤其是涉及一种降低含油污泥热解残渣含油率的方法以及实施其的系统。

背景技术

热解由于其经济和环保性正逐渐被用于处理有机污染物和其他粘性含碳物料,如:含油污泥、工业污泥、市政污泥、有机污染土壤等。在热解过程中,物料中可被裂解的有机物以油和气的形式被释放,而剩下不能被裂解的最终形成热解固渣。这些产物按需求制成可回收、易利用、易运输及易储存的能源形态,可供热发电或用作化工及其它产业的原料。由于物料和热处理工艺的差异,热解后的残渣可能在有机物的残留率上满足不了残渣资源化利用的环保要求。对含油污泥热解固渣含油率不同的国家和地区均有不同的要求。

含油污泥的热解采用的反应器形式多样,如移动床、固定床、流化床、烧蚀床和回转窑等,其中工业生产以固定床、回转窑和旋转床为主。各种热解方式一般都有其要实现的特定目的,要么以处理含油污泥为主,降低其含油率;要么回收热解产物中的某几种主要物质(如热解油、热解气等)。

各种含油污泥热解装置在热解过程中,由于温度、装置、结构及工艺等差异,热解后的残渣含油率并不都很理想,残留石油烃总量这一项可能超过国家或地方对热解残渣资源化利用的标准。既影响了热解技术的推广运用也限制了热解残渣资源化利用。

经过热解后绝大部分的有机物被裂解,残渣中的量相对较少,未被裂解的主要是高分子量、高沸点石油类有机物,这些残留的有机物有的仍然具有毒性,超出再利用限值的残渣仍不能资源化再利用,只能按焚烧、填埋等传统的方式处理。

热解后残渣含油率达不到相关要求,采用焚烧继续处理热解残渣,虽然能彻底去除残渣中残留的有机物,实现最大减容和减量。但是热解残渣热值较低,需要按一定比例掺混生物质、煤粉等高热值燃料才能燃烧,不仅需要增加外购能源成本,而且燃烧过程易产生二次污染,增加尾气处理难度。

热解后残渣的填埋处理是一种较为经济的处理方法,但易存在二次污染转移的风险,不能从根本上消除污染物。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种降低含油污泥热解残渣含油率的方法,该方法可以避免二次污染,而且可以降低污染处理成本。

本发明进一步地提出了一种实施降低含油污泥热解残渣含油率的方法的系统。

根据本发明的降低含油污泥热解残渣含油率的方法,包括以下步骤:S1、将热解残渣进行筛选和破碎预处理,得到满足预定粒径的热解残渣;S2、将热解残渣、热解水和氧化剂混合并搅拌,得到混合浆液;S3、将混合浆液移入反应釜内,并在预定温度持续搅拌预定时间;S4、打开反应釜,清理热解残渣;S5、将热解残渣脱水处理。

由此,根据本发明实施例的降低含油污泥热解残渣含油率的方法,通过设置混合溶液,可以有效降低热解残渣含油率,残渣中的有机物处理彻底,处理后的残渣几乎不存在有机物类物质,收集到的残渣含碳量较高,可以用于制备肥料、土壤改良剂、修复剂,也可用于制备燃料棒等,从而能把残渣中的含碳和含氮有机物氧化成环境友好的CO2和N2。而且,此方法在制备浆液过程中所用的水为热解系统产生的热解水和脱水/干化产生的废水,在降低热解残渣含油率的同时还能处理热解水和废水,降低了污水处理成本,减少了用水量。另外,此方法简单,易于实现,处理周期短。

在本发明的一些示例中,在所述步骤S1中,得到粒径小于15mm的热解残渣。

在本发明的一些示例中,在所述步骤S2中,氧化剂为氧气、过氧化氢、硝酸和硝酸铵中的至少一种。

在本发明的一些示例中,在所述步骤S2中,热解残渣、热解水、氧化剂的混合比例为1:(4-9):(0.01-0.2)。

在本发明的一些示例中,在所述步骤S3中,浆液添加量为反应釜容积15%-35%,加热温度为100-600℃。

在本发明的一些示例中,在所述步骤S3中,反应压力为0.1MPa-10.0MPa,搅拌速度为10r/min-600r/min,反应时间为10min-150min。

在本发明的一些示例中,在所述步骤S3中,反应釜选用自带水冷式磁力搅拌器。

在本发明的一些示例中,在所述步骤S5中,将热解残渣脱水处理至含水率低于30%。

根据本发明的实施所述的降低含油污泥热解残渣含油率的方法的系统,包括:预处理装置,所述预处理装置包括依次相连的筛分器和破碎器,所述破碎器具有热解残渣出口;混合装置,所述混合装置具有热解残渣进口、热解水进口、氧化剂进口和混合浆液出口,所述热解残渣进口和所述热解残渣出口相连;反应釜,所述反应釜具有混合浆液进口和反应物出口,所述混合浆液进口和所述混合浆液出口相连。

在本发明的一些示例中,所述系统还包括:脱水装置,所述脱水装置具有反应物进口和脱水物出口,所述反应物进口和所述反应物出口相连。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。