申请日2013.06.24

公开(公告)日2014.09.17

IPC分类号C02F9/06

摘要

本发明涉及一种高产水率的废水脱盐工艺及装置,属于废水深度处理领域。所述工艺采用氯化钠作为汲取液,将正向渗透与电渗析相结合,利用高浓度的氯化钠产生的渗透压,自然渗透汲取废水中的水分子,获得较高产水率,稀释后的氯化钠溶液通过电渗析处理获得纯水,提浓后的氯化钠溶液返回到正向渗透作为汲取液。所述装置包括连通的正向渗透单元和电渗析单元;所述电渗析单元的出口与正向渗透单元连通。通过本发明,电渗析膜不存在膜污染问题,正向渗透膜污染容易通过反洗可逆恢复通量,能够获得极高的产水率。

权利要求书

1.一种高产水率的废水脱盐工艺,其特征在于,所述工艺采用氯化钠作为汲取液,渗透汲取废水中的水分子;得到稀释后的氯化钠溶液通过电渗析处理获得纯水,提浓后的氯化钠溶液返回作为汲取液;所述废水首先进行预处理脱除悬浮物和胶体;所述作为汲取液的氯化钠溶液浓度为8~100g/L。

2.如权利要求1所述的废水脱盐工艺,其特征在于,所述作为汲取液的氯化钠溶液浓度大于原料废水溶解性总固体浓度。

3.如权利要求1或2所述的废水脱盐工艺,其特征在于,所述作为汲取液的氯化钠溶液浓度为30g/L。

4.如权利要求1所述的废水脱盐工艺,其特征在于,废水首先进入预处理单元进行预处理脱除悬浮物和胶体,然后进入正向渗透单元(3);正向渗透单元(3)中的汲取液吸取废水中的水形成汲取液出水,进入电渗析单元(4),制备得到纯水,电渗析单元(4)浓盐水返回正向渗透单元(3)作为汲取液进水。

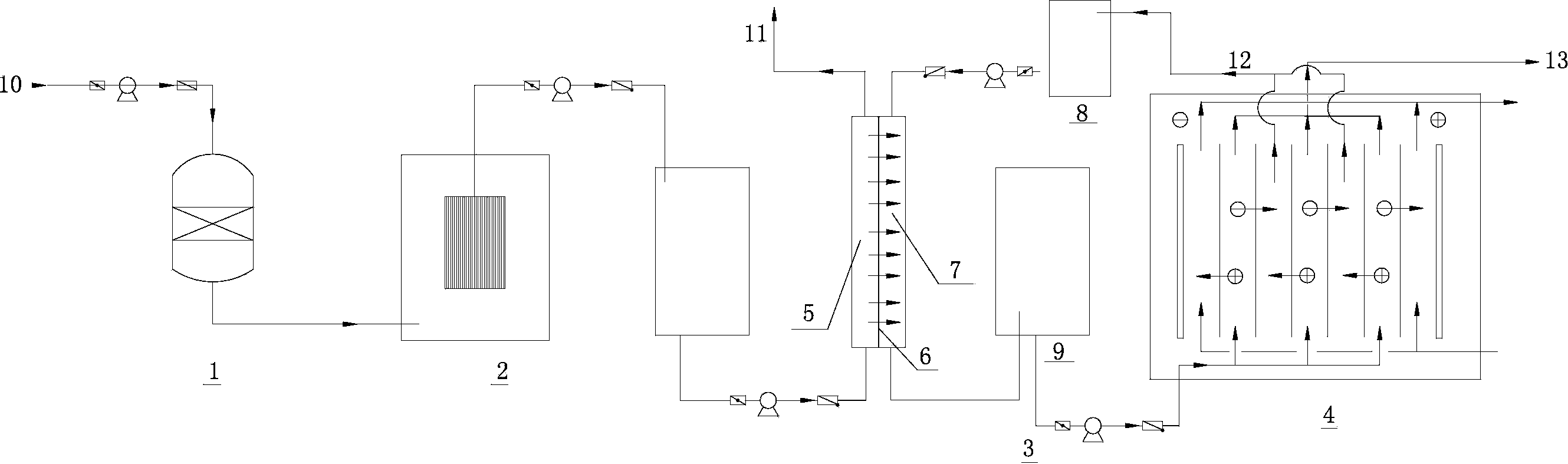

5.一种实现如权利要求1-4之一所述废水 脱盐工艺的装置,其特征在于,所述装置包括连通的正向渗透单元(3)和电渗析单元(4);所述电渗析单元(4)的出口与正向渗透单元(3)连通。

6.如权利要求5所述的装置,其特征在于,所述正向渗透单元(3)之前连接预处理单元;所述预处理单元包括砂滤器(1)和浸没式超滤罐(2)。

7.如权利要求5所述的装置,其特征在于,所述的正向渗透单元(3)包括废水室(5)、半渗透膜(6)和汲取液室(7),废水室(5)与汲取液室(7)之间使用半渗透膜(6)分隔。

8.如权利要求7所述的装置,其特征在于,所述的半渗透膜(6)为聚酰胺复合膜。

9.如权利要求7所述的装置,其特征在于,所述汲取液室(7)上方连接有氯化钠溶液罐(8),下方连接有氯化钠稀溶液罐(9);所述氯化钠稀溶液罐

(9)连入电渗析单元(4)。

说明书

一种高产水率的废水脱盐工艺及装置

技术领域

本发明涉及废水深度处理技术领域,具体地说,涉及一种高产水率的废水脱盐工艺及装置。

背景技术

淡水资源是人类赖以生存和生产的基本物质。随着人口增长和经济发展,人类社会生活、生产活动不断加剧,淡水资源需求不断增加,同时水污染日益严重,使得淡水资源短缺逐步成为全球性危机。利用脱盐技术对废水脱盐利用,是当前解决水资源短缺的可行方法。对于废水脱盐回用,考虑废水本身带来的水污染,对脱盐产水率和避免二次污染带来较高的要求。

目前脱盐技术主要有蒸馏法、离子交换法、电渗析、电去离子、膜处理法、电吸附除盐法等等。蒸馏法由于能耗较高,较适合热电厂等余热场合;离子交换法由于树脂再生产生大量酸碱废液造成二次污染,常用于精脱盐场合,同时产水率低;电渗析虽然技术较为成熟,但是离子交换膜对进水要求高,对废水回用难以适应;电去盐技术产水质量高,无需酸碱,较适合反渗透产水精制,不适合原水脱盐;反渗透(RO)是目前应用最广和最具竞争力的脱盐技术,相对前述技术成本较低,但是产水率不高,膜污染严重,浓水产率高。

发明内容

本发明针对现有脱盐方法中反渗透存在产水率低、二次污染和电渗析难以适应废水处理等问题,提出了一种高产水率的废水脱盐工艺及装置。本发明采用氯化钠作为汲取液,将正向渗透与电渗析相结合,利用高浓度的氯化钠产生的渗透压,自然渗透汲取废水中的水分子,获得较高产水率,稀释后的氯化钠溶液通过电渗析处理获得纯水,提浓后的氯化钠溶液返回到正向渗透作为汲取液。

为达此目的,本发明采用以下技术方案:一种高产水率的废水脱盐工艺,所述工艺采用氯化钠作为汲取液,渗透汲取废水中的水分子;得到稀释后的氯化钠溶液通过电渗析处理获得纯水,提浓后的氯化钠溶液返回作为汲取液。所述作为汲取液的氯化钠溶液浓度大于原料废水溶解性总固体浓度。所述作为汲取液的氯化钠溶液浓度为8~100g/L,例如可选择8.01~99.8g/L,8.5~93g/L,14~87.6g/L,20~80g/L,27.8~70.3g/L,35~55g/L,40~50g/L,43.6g/L等,优选为30g/L。具体地说,本发明所述的高产水率的废水脱盐工艺为:废水首先进入预处理单元进行预处理脱除悬浮物和胶体,然后进入正向渗透单元;正向渗透单元中的汲取液吸取废水中的水形成汲取液出水,进入电渗析单元,制备得到纯水,电渗析单元浓盐水返回正向渗透单元作为汲取液进水。

本发明还提供了一种实现如上所述废水脱盐工艺的装置,所述装置包括连通的正向渗透单元和电渗析单元;所述电渗析单元的出口与正向渗透单元连通。所述正向渗透单元之前连接预处理单元;所述预处理单元包括砂滤器和浸没式超滤罐。

所述的正向渗透单元包括废水室、半渗透膜和汲取液室,废水室与汲取液室之间使用半渗透膜分隔;所述的半渗透膜优选为聚酰胺复合膜。

所述汲取液室上方连接有氯化钠溶液罐,下方连接有氯化钠稀溶液罐;所述氯化钠稀溶液罐连入电渗析单元。废水首先进入预处理单元通过砂滤器和浸没式超滤罐预处理脱除悬浮物和胶体,然后进入正向渗透单元;正向渗透单元包括废水室、半渗透膜和汲取液室,废水室与汲取液室之间使用半渗透膜分隔。由于汲取液为8~100g/L的氯化钠溶液,其盐浓度高于废水盐度(约1000~2000mg/L),基于渗透压原理,水分子将自动从废水室渗透进入汲取液室,通过调整汲取液浓度,可获得较高的废水浓缩倍数,从而获得极高产水率。基于正向渗透为自然渗透过程,相对于反渗透,膜污染极低而且可逆,容易通过反洗恢复膜通量。吸收水分而稀释后的氯化钠溶液进入后续电渗析单元,该氯化钠溶液为纯氯化钠溶液,不存在膜污染,基于氯离子和钠离子均为一价离子,电渗析效率较高,通过电渗析获得纯水和浓缩后的氯化钠溶液,纯水进行回用,浓缩后的氯化钠溶液返回到正向渗透单元作为汲取液。

与已有技术方案相比,本发明具有以下有益效果:通过本发明,电渗析膜不存在膜污染问题,大幅度提高离子交换膜膜寿命,同时正向渗透膜的污染容易通过反洗可逆恢复通量,能获得极高的产水率(83%以上)。