申请日2019.03.25

公开(公告)日2019.05.14

IPC分类号C02F1/78; C01B13/02; B01D53/78; B01D53/62

摘要

纯氧循环制臭氧处理污水法,它涉及污水处理技术领域,具体涉及纯氧循环制臭氧处理污水法。它包含臭氧发生器、臭氧‑‑污水反应塔、微孔曝气头、除沫分离器、气体中转槽、工业氧瓶、循环气体输送设备,所述的臭氧发生器的右侧与臭氧‑‑污水反应塔相连接,臭氧‑‑污水反应塔的内部的底端设置有微孔曝气头,臭氧‑‑污水反应塔的上端设置有除沫分离器,除沫分离器通过管道与气体中转槽相连接,气体中转槽的左侧与工业氧瓶相连接,臭氧发生器和气体中转槽之间设置有循环气体输送设备。采用上述技术方案后,本发明有益效果为:它能够解决传统流程自产高浓度氧气制臭氧处理污水过程中氧气利用率低,能耗高,投资大,尾气有臭氧污染的问题。

权利要求书

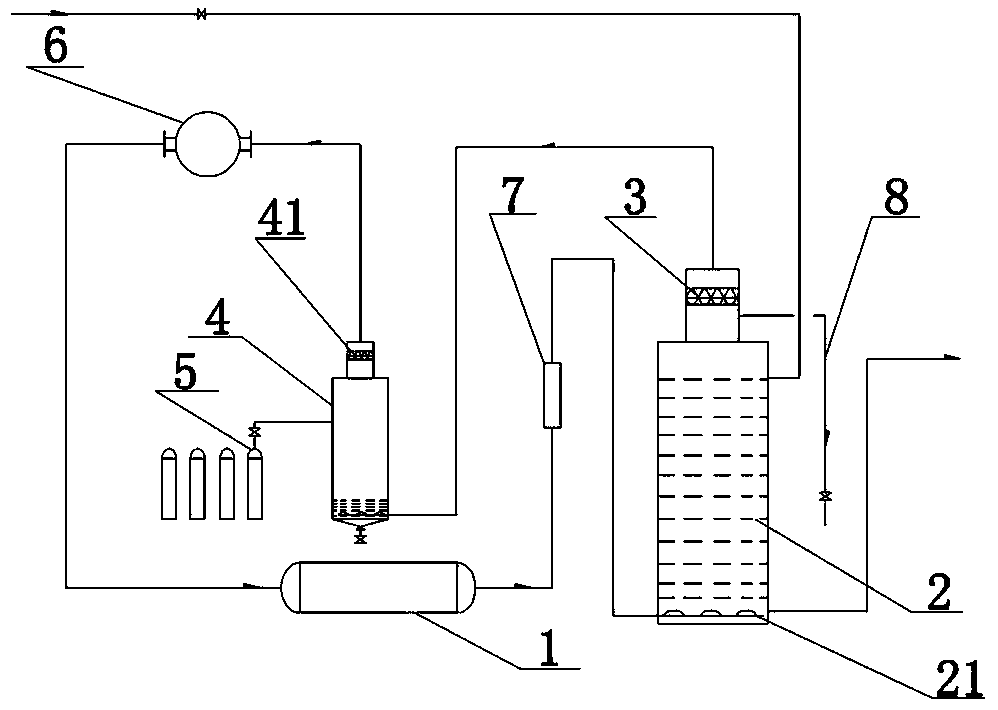

1.纯氧循环制臭氧处理污水法,其特征在于:它包含臭氧发生器(1)、臭氧--污水反应塔(2)、微孔曝气头(21)、除沫分离器(3)、气体中转槽(4)、工业氧瓶(5)、循环气体输送设备(6),所述的臭氧发生器(1)的右侧与臭氧--污水反应塔(2)相连接,臭氧--污水反应塔(2)的内部的底端设置有微孔曝气头(21),臭氧--污水反应塔(2)的上端设置有除沫分离器(3),除沫分离器(3)通过管道与气体中转槽(4)相连接,气体中转槽(4)的左侧与工业氧瓶(5)相连接,臭氧发生器(1)和气体中转槽(4)之间设置有循环气体输送设备(6),它的纯氧循环制臭氧处理污水的方法为:工业级纯氧经过臭氧发生器(1)产生臭氧后,臭氧-工业级纯氧混合气进入一级或分别进入多级臭氧--污水反应塔(2),通过微孔曝气头(21),使气体分布均匀,并与液相充分接触;气体中的臭氧被污水吸收后,剩余的氧气和新产生的少量二氧化碳往臭氧--污水反应塔(2)的上部走,通过对臭氧--污水反应塔(2)液位控制,使得臭氧--污水反应塔(2)内上部15%的空间为气相,臭氧--污水反应塔(2)的塔顶气体出口设置有除沫分离器(3),阻挡污水中的泡沫及其他物理杂质带入后工序,臭氧--污水反应塔(2)出来的气体经过除沫分离器(3)后通过管道引入气体中转槽(4),并在气体中转槽(4)的底将气体均匀分布,气体中转槽(4)的底部有一层高度30-80厘米的纯碱溶液,气体经过纯碱溶液时二氧化碳会被吸收掉,吸收二氧化碳的纯碱生成碳酸氢钠达到一定的浓度会形成一定的沉淀,可以从气体中转槽(4)的底部收集抽出,过滤后可简单焙烧至270℃重新变成碳酸钠重复使用,同时,根据氧气的消耗量,外补氧气也通过流量计(7)对流量的控制,定量补入气体中转槽(4)并维持全系统循环气总量基本恒定,外补气量基本上等于并约大于每小时的臭氧量,气体中转槽(4)出来的气体须经过一个循环气体输送设备(6),循环气体输送设备(6)通过高压风机,空气动力增压阀等设备提高气体的压力,循环气体输送设备(6)的气体出来以后进入臭氧发生器(1),产生臭氧后的混合气体进入一级或分别进入多级污水-臭氧反应塔(2),如此,达到了纯氧反复循环使用的目的。

2.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的臭氧发生器(1)和臭氧--污水反应塔(2)之间设置有流量计(7)。

3.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的除沫分离器(3)的右端与置换放空管(8)相连接。

4.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的气体中转槽(4)的上端设置有除水器(41)。

5.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的气体中转槽(4)的底部设置有纯碱溶液。

6.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的纯碱溶液的浓度为浓度20-28%。

7.根据权利要求1所述的纯氧循环制臭氧处理污水法,其特征在于:所述的循环大气量可按(臭氧消耗量)/(臭氧浓度)的方式计算。

说明书

纯氧循环制臭氧处理污水法

技术领域

本发明涉及污水处理技术领域,具体涉及纯氧循环制臭氧处理污水法。

背景技术

臭氧溶解于污水,利用其强氧化性氧化水中污染物达到净化水质的目的;其利用已经越来越广泛。对于许多难处理废水,更是需要使用高浓度氧气通过臭氧发生器,以获得高浓度的臭氧。从而达到处理污水的目的。 一般情况下,处理污水采用的流程是:空气压缩—空气干燥—空气分离出高浓度氧气—臭氧发生器—进入污水槽(或塔、或池)与污水混合—净化水后送、氧气排空。该方法存在以下几个问题:1、氧气利用率低,能耗高。前端空气分离出来的氧气,只有6%左右转换为臭氧,其余的氧气都伴随臭氧经过污水后之后排放了,上述流程中,能耗的60%是消耗在空气分离制高浓度氧气上的,这样造成能耗也非常大;2、出于对投资等技术经济的综合考虑,一般空气分离的能力会把氧气的浓度只做到90%左右,若想再提高浓度,其设备投资及生产消耗都会更加提高,这种实际情况也限制了臭氧浓度的最大限度的提高,同时,由于该原因,自制的90%左右的高浓度氧是不能实现气体循环使用制高浓度臭氧的,因为循环过程中消耗氧气的同时,稳定而不减少的氮气一直在累加,浓度会很快提高,导致氧含量很快降低;3、尾气中臭氧排放容易超标,为了达到一定的水质目标,客观上需要反应后的气体有适量的平衡臭氧浓度,同时,在实际生产中,其流程的方式客观上也是难以控制其末端臭氧浓度的,这样在排放时容易造成空气污染。

发明内容

本发明的目的在于针对现有技术的缺陷和不足,提供纯氧循环制臭氧处理污水法,它有以下优点:

1、投资上,由于减少了空气压缩、干燥、分离等设备,一整套臭氧产量的设备省1/3左右;

2、消耗上,由于获得臭氧的原料是循环的气体,系统消耗的氧气基本等于臭氧的生成量。按照市场价1Kg工业氧约5元,理论上可制得1Kg臭氧,也就是说制1Kg的臭氧所需要的纯氧氧源成本为5元左右。而传统流程制1Kg臭氧需要的纯氧,不循环使用;按臭氧含量6%计,约为1/(6%)=16.7Kg纯氧,而传统流程制得1Kg纯氧约需耗电1kwh;即1Kg臭氧约须16.7kwh的电。按照0.6元/Kwh电价计算,则达10.2元。由此可见,工业级纯氧制臭氧的氧源成本只需一半;

3、环保效果,该方法为原料气体全循环,无尾气排放,而一次性使用氧气会带走未反应完的臭氧进入环境。另外,由于减少了空气压缩过程,现场的噪声也降低了。

为实现上述目的,本发明采用以下技术方案是:它包含臭氧发生器1、臭氧--污水反应塔2、微孔曝气头21、除沫分离器3、气体中转槽4、工业氧瓶5、循环气体输送设备6,所述的臭氧发生器1的右侧与臭氧--污水反应塔2相连接,臭氧--污水反应塔2的内部的底端设置有微孔曝气头21,臭氧--污水反应塔2的上端设置有除沫分离器3,除沫分离器3通过管道与气体中转槽4相连接,气体中转槽4的左侧与工业氧瓶5相连接,臭氧发生器1和气体中转槽4之间设置有循环气体输送设备6,它的纯氧循环制臭氧处理污水的方法为:工业级纯氧经过臭氧发生器1产生臭氧后,臭氧-工业级纯氧混合气进入一级或分别进入多级臭氧--污水反应塔2,通过微孔曝气头21,使气体分布均匀,并与液相充分接触;气体中的臭氧被污水吸收后,剩余的氧气和新产生的少量二氧化碳往臭氧--污水反应塔2的上部走,通过对臭氧--污水反应塔2液位控制,使得臭氧--污水反应塔2内上部15%的空间为气相,臭氧--污水反应塔2的塔顶气体出口设置有除沫分离器3,阻挡污水中的泡沫及其他物理杂质带入后工序,臭氧--污水反应塔2出来的气体经过除沫分离器3后通过管道引入气体中转槽4,并在气体中转槽4的底将气体均匀分布,气体中转槽4的底部有一层高度30-80厘米的纯碱溶液,气体经过纯碱溶液时二氧化碳会被吸收掉,吸收二氧化碳的纯碱生成碳酸氢钠达到一定的浓度会形成一定的沉淀,可以从气体中转槽4的底部收集抽出,过滤后可简单焙烧至270℃重新变成碳酸钠重复使用,同时,根据氧气的消耗量,外补氧气也通过流量计7对流量的控制,定量补入气体中转槽4并维持全系统循环气总量基本恒定,外补气量基本上等于并约大于每小时的臭氧量,气体中转槽4出来的气体须经过一个循环气体输送设备6,循环气体输送设备6通过高压风机,空气动力增压阀等设备提高气体的压力,循环大气量可按(臭氧消耗量)/(臭氧浓度)的方式计算,可采用高压风机,空气动力增压阀等设备,循环气体输送设备6的气体出来以后进入臭氧发生器1,产生臭氧后的混合气体进入一级或分别进入多级污水-臭氧反应塔2,如此,达到了纯氧反复循环使用的目的。

所述的臭氧发生器1和臭氧--污水反应塔2之间设置有流量计7。

所述的除沫分离器3的右端与置换放空管8相连接。

所述的气体中转槽4的上端设置有除水器41。

所述的气体中转槽4的底部设置有纯碱溶液。

所述的纯碱溶液的浓度为浓度20-28%。

所述的循环大气量可按(臭氧消耗量)/(臭氧浓度)的方式计算。

采用上述技术方案后,本发明有益效果为:它有以下优点:

1、投资上,由于减少了空气压缩、干燥、分离等设备,一整套臭氧产量的设备省1/3左右;

2、消耗上,由于获得臭氧的原料是循环的气体,系统消耗的氧气基本等于臭氧的生成量。按照市场价1Kg工业氧约5元,理论上可制得1Kg臭氧,也就是说制1Kg的臭氧所需要的纯氧氧源成本为5元左右。而传统流程制1Kg臭氧需要的纯氧,不循环使用;按臭氧含量6%计,约为1/(6%)=16.7Kg纯氧,而传统流程制得1Kg纯氧约需耗电1kwh;即1Kg臭氧约须16.7kwh的电。按照0.6元/Kwh电价计算,则达10.2元。由此可见,工业级纯氧制臭氧的氧源成本只需一半;

3、环保效果,该方法为原料气体全循环,无尾气排放,而一次性使用氧气会带走未反应完的臭氧进入环境。另外,由于减少了空气压缩过程,现场的噪声也降低了。