申请日2019.09.26

公开(公告)日2019.12.10

IPC分类号C02F11/122; C02F11/143; C02F11/145; F23G7/00; B01D53/86; B01D53/50; B01D53/56; B01D53/78

摘要

本发明提供一种污泥干化‑焚烧系统中烟气深度脱硝系统,包括湿法脱硫塔:还包括污泥干化系统、污泥焚烧炉和除尘系统;所述污泥干化系统、污泥焚烧炉、除尘系统和湿法脱硫塔依次连接。本发明还提供一种污泥干化‑焚烧系统中烟气深度脱硝方法,本发明重复利用污泥干化絮凝剂Fe(Ⅲ)离子,完成NO氧化,通过两级强化吸收,实现深度脱硝。本发明可实现污泥干化深度脱硝,脱硝过程同时伴有高效脱硫和除尘,单塔即可实现高效脱硝同时脱硫除尘。本发明可同时实现NOx、SO2和粉尘的高效脱除,达到锅炉烟气超低排放的要求,可为传统的烟气超低排放改造提供新的途径和方法。

权利要求书

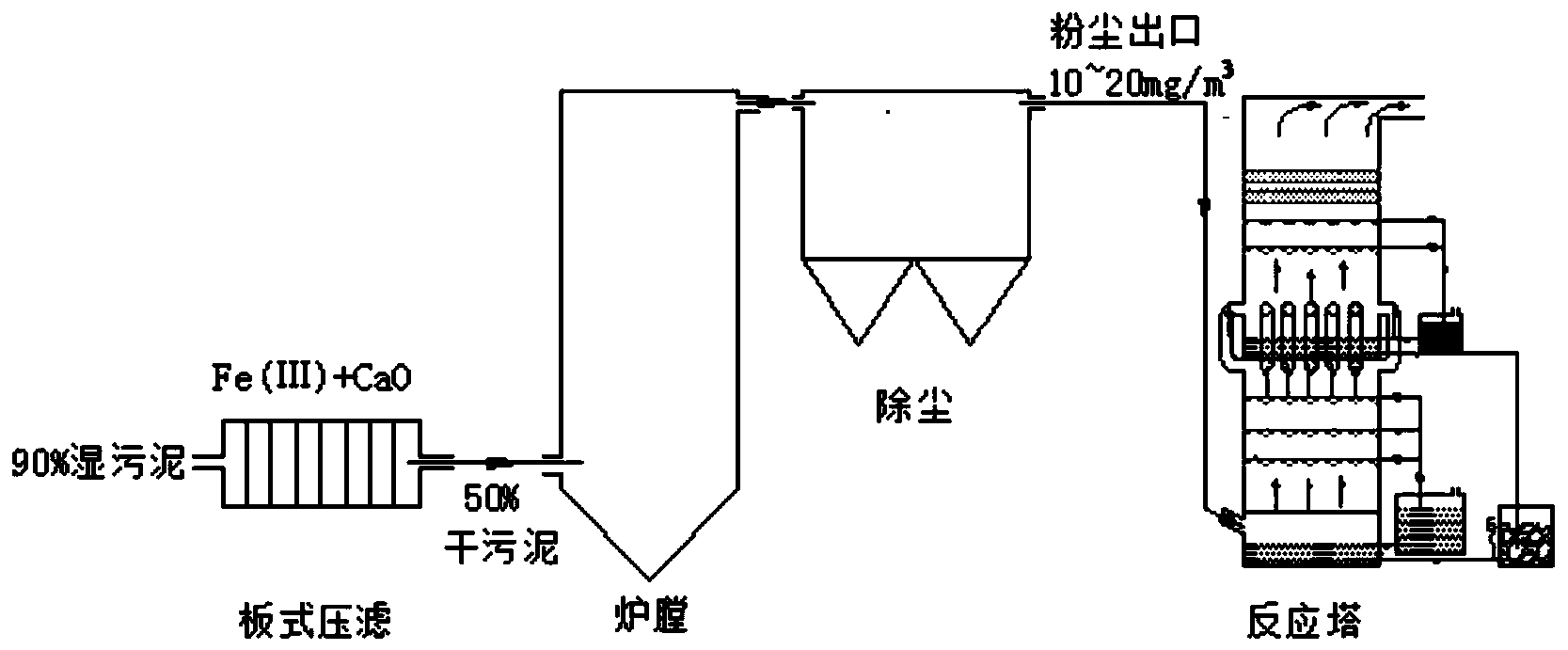

1.污泥干化-焚烧系统中烟气深度脱硝系统,包括湿法脱硫塔,其特征在于:还包括污泥干化系统、污泥焚烧炉和除尘系统;

所述污泥干化系统、污泥焚烧炉、除尘系统和湿法脱硫塔依次连接。

2.利用如权利要求1所述的污泥干化-焚烧系统中烟气深度脱硝系统的污泥干化-焚烧系统中烟气深度脱硝方法,其特征在于:包括以下步骤:

1)、在污泥干化系统中加入湿污泥和絮凝剂,经过板框压滤后得到含水率50%的干污泥;

絮凝剂包括三价铁盐和生石灰,三价铁盐的加入量在湿污泥的2~3%wt之间,生石灰的加入量在湿污泥的5~6%wt之间;

2)、干污泥进入污泥焚烧炉进行焚烧,干污泥掺烧量为30%,污泥焚烧温度在850℃以上,焚烧时间在2.5s以上,从而得到含有粉尘的飞灰;

3)、含有粉尘的飞灰进入除尘系统中除尘,得到除尘后飞灰,除尘后飞灰中的粉尘浓度控制在10~20mg/Nm3;

4)、除尘后飞灰进入湿法脱硫塔中,喷淋钙基吸收剂,钙基吸收剂和除尘后飞灰的液气比为15~25L/m3,得到废水和废气。

3.利用如权利要求1所述的污泥干化-焚烧系统中烟气深度脱硝系统的污泥干化-焚烧系统中烟气深度脱硝方法,其特征在于:包括以下步骤:

1)、在污泥干化系统中加入湿污泥和絮凝剂,经过板框压滤后得到含水率50%的干污泥;

絮凝剂包括三价铁盐和生石灰,三价铁盐的加入量在湿污泥的2~3%wt之间,生石灰的加入量在湿污泥的5~6%wt之间;

2)、干污泥进入污泥焚烧炉进行焚烧,干污泥掺烧量为30%,同时在污泥焚烧炉中通入NH3,NH3和干污泥中NOx的摩尔比为1:1,污泥焚烧温度在850℃以上,焚烧时间在2.5s以上,从而得到含有粉尘的飞灰;

3)、含有粉尘的飞灰进入除尘系统中除尘,得到除尘后飞灰,除尘后飞灰中的粉尘浓度控制在10~20mg/Nm3;

4)、除尘后飞灰进入湿法脱硫塔中,喷淋钙基吸收剂,钙基吸收剂和除尘后飞灰的液气比为15~25L/m3,得到废水和废气。

4.根据权利要求2或3所述的污泥干化-焚烧系统中烟气深度脱硝系统的污泥干化-焚烧系统中烟气深度脱硝方法,其特征在于:

钙基吸收剂含有Fe(Ⅲ)离子,Fe(Ⅲ)离子的浓度为0.02~0.05mol/L。

5.根据权利要求2或3所述的污泥干化-焚烧系统中烟气深度脱硝系统的污泥干化-焚烧系统中烟气深度脱硝方法,其特征在于:

三价铁盐为氯化铁。

说明书

污泥干化-焚烧系统中烟气深度脱硝系统和方法

技术领域

本发明涉及一种烟气脱硝系统和工艺,具体涉及一种污泥干化-焚烧系统中烟气深度脱硝 系统和方法。

背景技术

据统计,截至2018年6月底,全国城镇累计建成运行污水处理厂4063座,污水处理能 力达1.78亿立方米/日,年产生含水率80%的污泥可达5000余万吨,快速发展的污水处理能 力带来更多的污泥需要被处理。然而,截至2017年底,我国污泥处理率仍不到40%,大量污 泥未被处理之后带来新的环境问题,如占据大量土地、污染水体、产生恶臭气体等。可以看 出与污水处理率的快速提升相比,我国污泥的处理处置形势十分严峻。污泥干化焚烧,具有 减容率高、处理速度快、能杀灭一切病原体、可以回收能量等优点,被认为是污泥处置最彻 底、无害化与稳定化的方法。

在污泥干化焚烧系统中,由于污泥中氮、硫元素含量相对较高,焚烧时会产生大量的NOx、 SO2气体污染物,同时也会产生大量的细颗粒物。大量的SO2、NOx(主要为NO、NO2)、细颗粒物等大气污染物,由于其集中排放、排放浓度高、总量大,势必对人类和生态环境构成威胁。研究发现:SO2是形成“酸雨”危害的元凶,而NOx可形成硝酸,与SO2形成的硫 酸一起,加重酸雨对环境的危害;人体呼吸较高浓度NO,会导致血液中合成亚硝酸基血红 蛋白或高铁血红蛋白,降低血液输氧能力,引起组织缺氧,甚至会损害中枢神经系统,NOx 还可直接侵入呼吸道深部的细支气管和肺泡,诱发哮喘病;而SO2被氧化成硫酸雾或形成硫 酸盐后,结合空气中的细小颗粒物,被人体吸入后,可引起支气管炎、肺炎、肺水肿等恶性 疾病。因此,控制污泥干化焚烧产生的NOx以及SO2和烟尘的排放势在必行。

为推进煤炭清洁化利用、改善大气环境质量,环境保护部、国家发改委、国家能源局联 合印发了《全面实施燃煤电厂超低排放和节能改造工作方案》和《关于实行燃煤电厂超低排 放电价支持政策有关问题的通知》,即要求火电厂燃煤锅炉在末端治理过程中,采用多种污 染物高效协同脱除集成系统技术,使其大气污染物排放浓度基本符合燃气机组排放限值,即 烟尘、二氧化硫、氮氧化物排放浓度(基准含氧量6%)分别不超过5mg/Nm3、35mg/Nm3、 50mg/Nm3。而污泥掺烧锅炉的大气污染物控制标准一般都参照超低排放标准。由此可见, 对污泥掺烧锅炉的大气污染物排放控制逐步变严,而在除尘、脱硫和脱硝中难度最大的还是 烟气脱硝技术,特别是污泥炉的燃烧工况不稳定造成SNCR脱硝效果不佳,而SCR脱硝由于 粉尘粒径小极易造成催化剂堵塞而失效,长期稳定的维持50mg/Nm3以下的排放标准存在一 定的困难,因此针对污泥掺烧炉发展经济可行的且满足排放标准的烟气脱硝技术势在必行。

氮氧化物控制采用低氮燃烧技术和烟气脱硝技术相结合的综合防治措施,低氮燃烧技术 作为燃煤电厂氮氧化物控制的首选技术,主要有低氮燃烧器、空气分级燃烧技术和燃料分级 燃烧技术等,烟气脱硝技术有选择性非催化还原法(SNCR)和选择性催化还原法(SCR), 以高效SCR为主。但是污泥掺烧炉的NOx与普通的燃煤炉相比,难度更大,主要是污泥炉 的燃烧工况不稳定造成SNCR脱硝效果不佳,而SCR脱硝由于粉尘粒径小极易造成催化剂堵 塞而失效。传统湿法脱硫具有较高的脱硫效率,但是脱硝效率几乎可以忽略,这主要是因为 烟气中95%以上为NO,难溶于水,而很难被吸收剂所吸收。但是如果能先将NO氧化成NO2等容易被吸收的高价态NOx,再通过多级强化湿法处理烟气,那么就有可能实现深度脱硝, 达到工艺设备简单、处理费用低、空间小和效果好等作用,最终达到深度脱硝同时脱硫除尘 目标。目前的NO氧化技术主要有等离子体氧化、臭氧氧化、化学添加剂氧化等。化学添加 剂氧化,作为传统NO氧化方法之一,技术可靠、操作简单、价格便宜且效果好。污泥掺烧 燃煤锅炉有其运行特点,如何结合其实际发展经济有效的脱硝技术是目前此类锅炉超低排放 的难点。

因此,需要对现有技术进行改进。

方法内容

本方法要解决的技术问题是提供一种高效的污泥干化-焚烧系统中烟气深度脱硝系统和 方法。

为解决上述技术问题,本发明提供一种污泥干化-焚烧系统中烟气深度脱硝系统,包括湿 法脱硫塔:还包括污泥干化系统、污泥焚烧炉和除尘系统;

所述污泥干化系统、污泥焚烧炉、除尘系统和湿法脱硫塔依次连接。

本发明还提供一种污泥干化-焚烧系统中烟气深度脱硝方法:包括以下步骤:

1)、在污泥干化系统中加入湿污泥和絮凝剂,经过板框压滤后得到含水率50%的干污泥;

絮凝剂包括三价铁盐和生石灰,三价铁盐的加入量在湿污泥的2~3%wt之间,生石灰的 加入量在湿污泥的5~6%wt之间;

2)、干污泥进入污泥焚烧炉进行焚烧,干污泥掺烧量为30%,污泥焚烧温度在850℃以 上,焚烧时间在2.5s以上,从而得到含有粉尘的飞灰;

3)、含有粉尘的飞灰进入除尘系统中除尘,得到除尘后飞灰,除尘后飞灰中的粉尘浓度 控制在10~20mg/Nm3;

4)、除尘后飞灰进入湿法脱硫塔中,喷淋钙基吸收剂,钙基吸收剂和除尘后飞灰的液气 比为15~25L/m3,得到废水和废气。

作为对本发明污泥干化-焚烧系统中烟气深度脱硝方法的改进:包括以下步骤:

1)、在污泥干化系统中加入湿污泥和絮凝剂,经过板框压滤后得到含水率50%的干污泥;

絮凝剂包括三价铁盐和生石灰,三价铁盐的加入量在湿污泥的2~3%wt之间,生石灰的 加入量在湿污泥的5~6%wt之间;

2)、干污泥进入污泥焚烧炉进行焚烧,干污泥掺烧量为30%,同时在污泥焚烧炉中通入 NH3,NH3和干污泥中NOx的摩尔比为1:1,污泥焚烧温度在850℃以上,焚烧时间在2.5s以上,从而得到含有粉尘的飞灰;

3)、含有粉尘的飞灰进入除尘系统中除尘,得到除尘后飞灰,除尘后飞灰中的粉尘浓度 控制在10~20mg/Nm3;

4)、除尘后飞灰进入湿法脱硫塔中,喷淋钙基吸收剂,钙基吸收剂和除尘后飞灰的液气 比为15~25L/m3,得到废水和废气。

4、根据权利要求2或3所述的污泥干化-焚烧系统中烟气深度脱硝系统的污泥干化-焚烧 系统中烟气深度脱硝方法,其特征在于:

钙基吸收剂含有Fe(Ⅲ)离子,Fe(Ⅲ)离子的浓度为0.02~0.05mol/L。

作为对本发明污泥干化-焚烧系统中烟气深度脱硝方法的进一步改进:

三价铁盐为氯化铁。

本方法污泥干化-焚烧系统中烟气深度脱硝系统和方法的技术优势为:

1)单反应塔,占地面积小、价格便宜、结构简单、维护方便;单塔即可实现高效脱硫脱 硝除尘,大大减少投资和运行成本,工艺简单可靠。

2)Fe(III)离子的水解产物可以氧化NO,氧化后的产物可以和烟气中SO2溶于液相中形 成的S(IV)化合物反应,使NOx的吸收脱除不断进行,Fe(III)离子在其中仅起到催化剂的作用 而不被消耗,大大减少添加剂的使用成本。

本发明的一种污泥干化-焚烧系统中烟气深度脱硝反应塔与现有技术比较,具有如下的有 益效果:

(1)本发明重复利用污泥干化絮凝剂Fe(Ⅲ)离子,完成NO氧化,通过两级强化吸收, 实现深度脱硝。

(2)本发明可实现污泥干化深度脱硝,脱硝过程同时伴有高效脱硫和除尘,单塔即可实 现高效脱硝同时脱硫除尘。

(3)本发明可同时实现NOx、SO2和粉尘的高效脱除,达到锅炉烟气超低排放的要求, 可为传统的烟气超低排放改造提供新的途径和方法。(发明人吴祖良;盛洪产;章丹;叶明华;李燕琴)