申请日2019.09.19

公开(公告)日2019.12.06

IPC分类号C02F1/42; B01J41/08; C02F3/32; C02F101/10

摘要

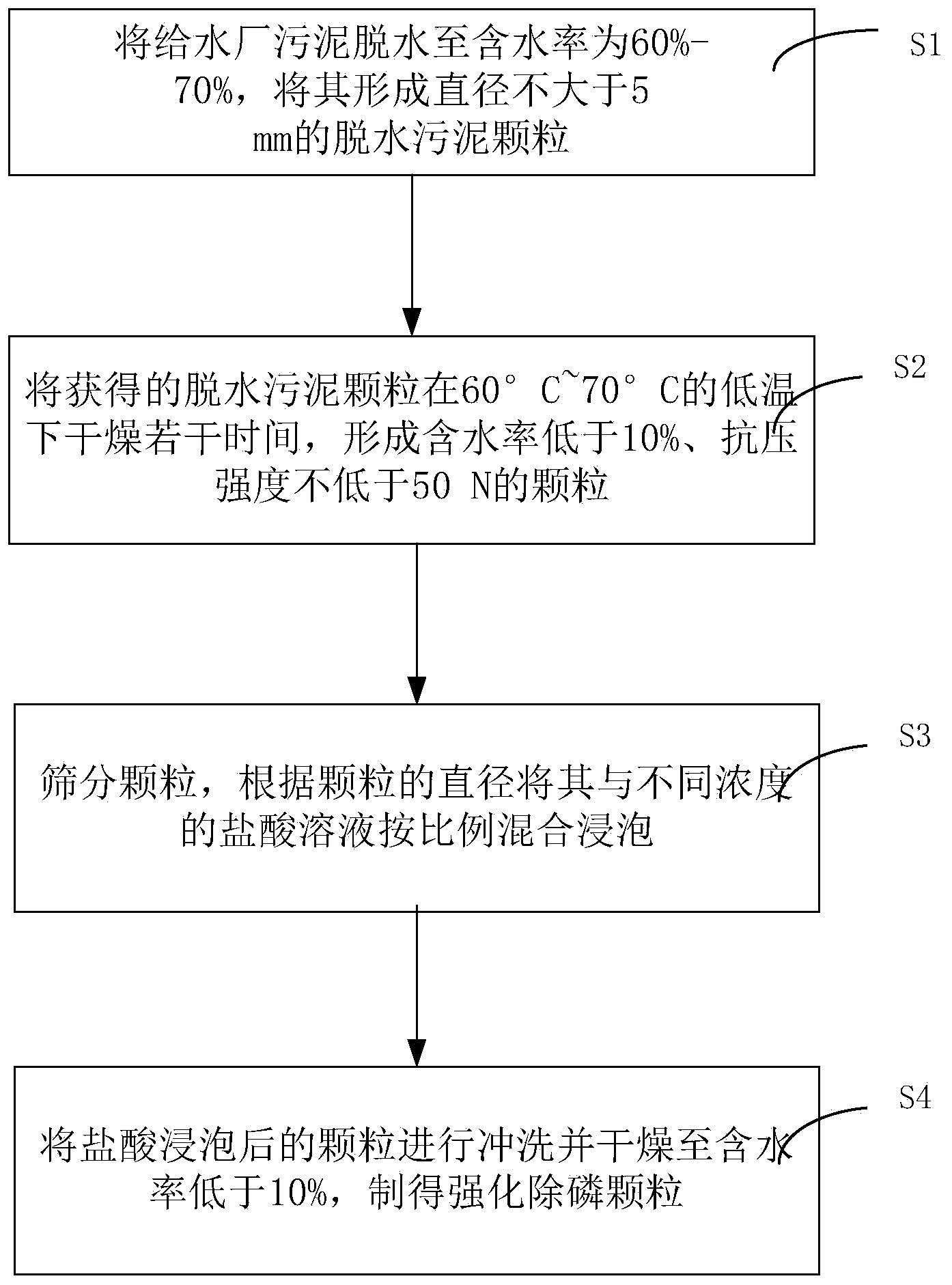

本发明公开了一种利用给水厂污泥制备强化除磷颗粒的方法,包括如下步骤:步骤S1,将给水厂污泥脱水后,并将其形成直径不大于5mm的脱水污泥颗粒;步骤S2,将获得的脱水污泥颗粒在60℃~70℃的低温下干燥若干时间,形成含水率低于10%、抗压强度不低于50N的颗粒;步骤S3,筛分颗粒,根据颗粒的直径不同将其与不同浓度的盐酸溶液按比例混合浸泡;步骤S4,将盐酸浸泡后的颗粒进行冲洗并干燥至含水率低于10%,制得强化除磷颗粒,本发明通过将给水厂脱水污泥造粒后低温烘干,制成除磷颗粒,并进一步使用盐酸浸泡改性强化其除磷性能,大大提高了除磷性能。

权利要求书

1.一种利用给水厂污泥制备强化除磷颗粒的方法,包括如下步骤:

步骤S1,将给水厂污泥脱水后,并将其形成直径不大于5mm的脱水污泥颗粒;

步骤S2,将获得的脱水污泥颗粒在60℃~70℃的低温下干燥若干时间,形成含水率低于10%、抗压强度不低于50N的颗粒;

步骤S3,筛分颗粒,根据颗粒的直径不同将其与不同浓度的盐酸溶液按比例混合浸泡;

步骤S4,将盐酸浸泡后的颗粒进行冲洗并干燥至含水率低于10%,制得强化除磷颗粒。

2.如权利要求1所述的一种利用给水厂污泥制备强化除磷颗粒的方法,其特征在于:于步骤S3中,对于直径为2-5mm的大颗粒组分,配制浓度为0.1-0.15mol/L的盐酸溶液,以盐酸溶液和固体颗粒为3-5mL/g的比例混合,水平振荡1.5-2.5h。

3.如权利要求2所述的一种利用给水厂污泥制备强化除磷颗粒的方法,其特征在于:于步骤S3中,对于直径小于2mm的小颗粒组分,配制浓度为0.2-0.3mol/L的盐酸溶液,以盐酸溶液和固体颗粒为2-4mL/g的比例混合,水平振荡0.4-0.6h。

4.如权利要求3所述的一种利用给水厂污泥制备强化除磷颗粒的方法,其特征在于:于步骤S1中,将给水厂污泥脱水至含水率为60%-70%,并挤压或切割成为直径不大于5mm的脱水污泥颗粒。

5.如权利要求4所述的一种利用给水厂污泥制备强化除磷颗粒的方法,其特征在于:于步骤S2中,将获得的脱水污泥颗粒在65℃左右的低温下干燥约3~5小时,形成含水率低于10%、抗压强度不低于50N的颗粒。

6.如权利要求5所述的一种利用给水厂污泥制备强化除磷颗粒的方法,其特征在于:于步骤S4中,将盐酸浸泡后的颗粒使用蒸馏水冲洗并干燥至含水率低于10%,制得所述强化除磷颗粒。

说明书

一种利用给水厂污泥制备强化除磷颗粒的方法

技术领域

本发明涉及水处理技术领域,特别是涉及一种利用给水厂污泥制备强化除磷颗粒的方法。

背景技术

磷是引起环境水体富营养化的重要因素,在《地表水环境质量标准(GB3838-2002)》中规定IV类水体总磷浓度不超过0.3mg/L,其中湖、库总磷浓度不超过0.1mg/L。通常污废水经过污水厂处理后,虽然磷浓度有所降低,但是往往依然高于《地表水环境治理标准(GB3838-2002)》的规定限值,另外,一般初期雨水通常也含有一定浓度的磷,直接排放至城市河道会导致水体污染,因此对污水厂出水和初期雨水进行深度处理是发展趋势。由于污水厂出水碳源含量较低,初期雨水水量波动较大,不宜采用生物除磷工艺,而利用固体吸附剂除磷具有经济、高效、可应对水量波动等特点,是一项发展潜力较大的技术。

另一方面,给水厂污泥是饮用水生产过程中的副产物。随着我国城市建设的不断推进,给水厂数量和规模不断增多,给水厂产生的污泥量也呈增长态势。目前我国每年大约产生150-240万吨干污泥,因此给水厂污泥的处理处置问题值得关注。给水厂污泥除了含有原水中的有机物和无机物之外,还含有较为丰富的铝盐等混凝剂,具有吸附除磷能力,制备的颗粒可以作为除磷材料使用。

目前已有的除磷材料制备技术多数为将给水厂污泥与辅料混合后高温烧结,例如,申请号为201710062375.4的中国专利申请提出了一种脱氮除磷滤料及其制备方法,该方法提出将沸石粉、活性炭和给水厂污泥泥饼混合造粒后,在1000~1200℃下烧结得到滤料,申请号为201610435425.4的中国专利申请也提出了一种利用水厂污泥制备同时脱氮除磷吸附剂的方法,其提出将脱水铝污泥风干、研磨筛分后于300℃下焙烧4h,与其它辅料混合并用NaOH振荡改性12h后,再次于400℃下焙烧4h得到吸附剂,上述两种方法均采用的是高温烧结工艺,但是一般来说,高温烧结工艺能耗较高,设备较为复杂。

发明内容

为克服上述现有技术存在的不足,本发明之目的在于提供一种利用给水厂污泥制备强化除磷颗粒的方法,通过将给水厂脱水污泥造粒后低温烘干,制成除磷颗粒,并进一步使用盐酸浸泡改性强化其除磷性能,大大提高了除磷性能。

为达上述目的,本发明提出一种利用给水厂污泥制备强化除磷颗粒的方法,包括如下步骤:

步骤S1,将给水厂污泥脱水后,并将其形成直径不大于5mm的脱水污泥颗粒;

步骤S2,将获得的脱水污泥颗粒在60℃~70℃的低温下干燥若干时间,形成含水率低于10%、抗压强度不低于50N的颗粒;

步骤S3,筛分颗粒,根据颗粒的直径不同将其与不同浓度的盐酸溶液按比例混合浸泡;

步骤S4,将盐酸浸泡后的颗粒进行冲洗并干燥至含水率低于10%,制得强化除磷颗粒。

优选地,于步骤S3中,对于直径为2-5mm的大颗粒组分,配制浓度为0.1-0.15mol/L的盐酸溶液,以盐酸溶液和固体颗粒为3-5mL/g的比例混合,水平振荡1.5-2.5h。

优选地,于步骤S3中,对于直径小于2mm的小颗粒组分,配制浓度为0.2-0.3mol/L的盐酸溶液,以盐酸溶液和固体颗粒为2-4mL/g的比例混合,水平振荡0.4-0.6h。

优选地,于步骤S1中,将给水厂污泥脱水至含水率为60%-70%,并挤压或切割成为直径不大于5mm的脱水污泥颗粒。

优选地,于步骤S2中,将获得的脱水污泥颗粒在65℃左右的低温下干燥约3~5小时,形成含水率低于10%、抗压强度不低于50N的颗粒。

优选地,于步骤S4中,将盐酸浸泡后的颗粒使用蒸馏水冲洗并干燥至含水率低于10%,制得所述强化除磷颗粒。

与现有技术相比,本发明一种利用给水厂污泥制备强化除磷颗粒的方法通过采用65℃低温干燥工艺,将脱水污泥颗粒形成含水率低于10%、具有一定强度的颗粒,并使用盐酸对除磷颗粒进行改性,针对不同粒径颗粒提出了不同改性工艺参数,使得颗粒除磷吸附容量提高30%以上,大大提高了除磷性能。(发明人韩小蒙;马艳;宋姗姗;周新宇;周维奇;郭恰)