申请日2019.12.11

公开(公告)日2020.02.21

IPC分类号C02F3/28

摘要

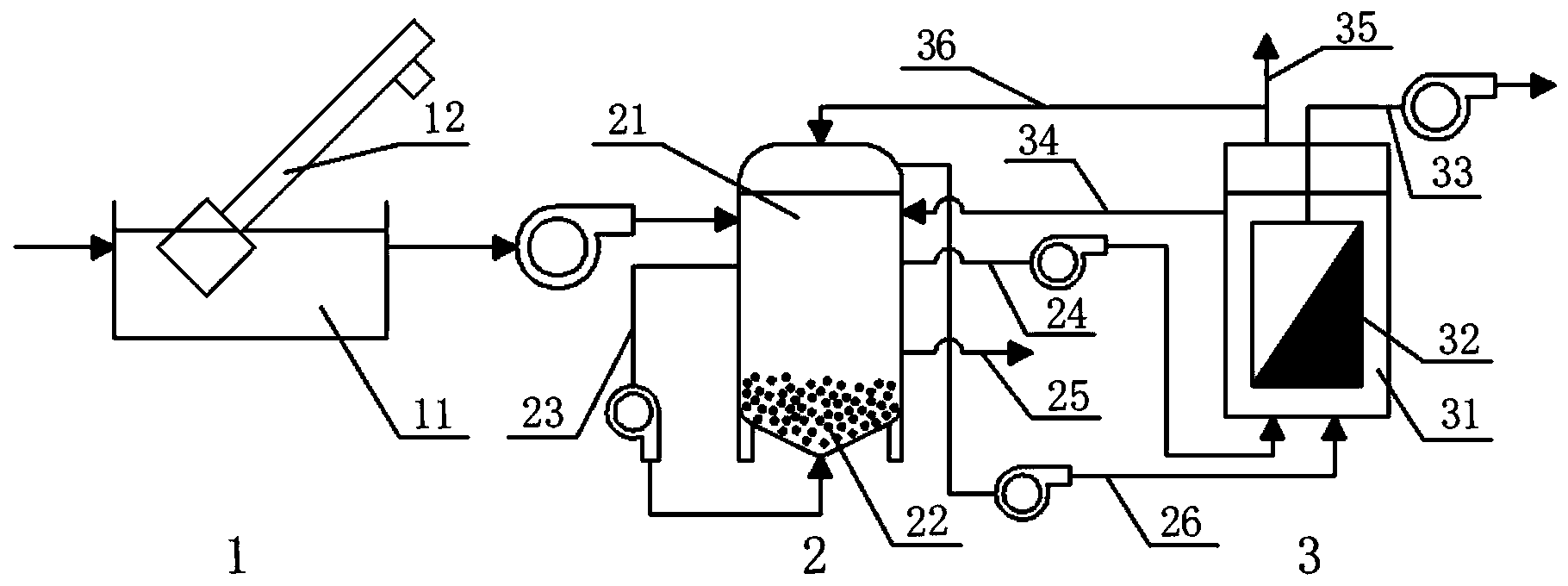

本发明公开了一种复合型厌氧膜生物反应器系统,包括:内部设有颗粒活性炭填料的流化床厌氧生物反应器,侧壁设有出水管和出气管;气升式厌氧膜生物反应器,底部连接所述流化床厌氧生物反应器的出水管和出气管,顶部设有排气管。本发明通过巧妙地设计与合理的工序组合整合了各种AnMBR技术的优点,提出了一种更稳定、高效、灵活并更具经济效益的生活污水处理工艺。

权利要求书

1.一种复合型厌氧膜生物反应器系统,其特征在于,包括:

内部设有颗粒活性炭填料的流化床厌氧生物反应器,侧壁设有出水管和出气管;

气升式厌氧膜生物反应器,底部连接所述流化床厌氧生物反应器的出水管和出气管,顶部设有排气管。

2.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,还包括用于过滤污水中悬浮物的过滤单元,所述流化床厌氧生物反应器侧壁还设有进水管,用于接收所述过滤单元的出水。

3.根据权利要求2所述的复合型厌氧膜生物反应器系统,其特征在于,所述过滤单元包括内设格栅的集水池,所述格栅间距为1.5~2.5mm。

4.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,所述流化床厌氧生物反应器带有内循环回流装置,所述内循环回流装置的入口连接流化床厌氧生物反应器侧壁,出口连接流化床厌氧生物反应器底部。

5.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,所述流化床厌氧生物反应器侧壁还设有排泥管,所述排泥管低于流化床厌氧生物反应器出水管。

6.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,所述气升式厌氧膜生物反应器和流化床厌氧生物反应器之间设有回流管。

7.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,所述气升式厌氧膜生物反应器排气管设有与所述流化床厌氧生物反应器出气管连通的回流支路。

8.根据权利要求1所述的复合型厌氧膜生物反应器系统,其特征在于,所述气升式厌氧膜生物反应器内膜组件顶部连接自吸泵,用于抽取经过膜组件的污水后外排。

9.根据权利要求1~8任一权利要求所述的复合型厌氧膜生物反应器系统,其特征在于,包括:

用于过滤污水中悬浮物的过滤单元,包括设有格栅的集水池;

内部设有颗粒活性炭填料的流化床厌氧生物反应器,侧壁设有进水管、出水管和出气管;所述进水管与所述集水池的出水口连接;所述流化床厌氧生物反应器带有内循环回流装置,所述内循环回流装置的入口连接流化床厌氧生物反应器侧壁,出口连接流化床厌氧生物反应器底部;

气升式厌氧膜生物反应器,底部连接所述出水管和出气管,顶部设有排气管;所述排气管设有与所述出气管连通的回流支路;所述气升式厌氧膜生物反应器和流化床厌氧生物反应器之间设有回流管。

10.一种基于权利要求9所述的复合型厌氧膜生物反应器系统的污水处理工艺,包括步骤:

(1)污水经过滤单元过滤后进入流化床厌氧生物反应器,流化床厌氧生物反应器的运行条件如下:水力停留时间为4~6h,污泥浓度为6~14g/L,污泥停留时间为60~90天,有机负荷率为1.5~2kg COD m-3 d-1,操作温度为13~31℃,污水内循环回流比为140%~200%;

(2)经流化床厌氧生物反应器处理的污水进入气升式厌氧膜生物反应器,气升式厌氧膜生物反应器的运行条件如下:水力停留时间为7~10h,污泥浓度为4~10g/L,污泥停留时间为60~90天,有机负荷率为0.8~1.3kg COD m-3 d-1,操作温度为13~31℃,污水从气升式厌氧膜生物反应器回流至流化床厌氧生物反应器的回流比为100%~200%,气升式厌氧膜生物反应器产生的沼气50vol%~70vol%回流至流化床厌氧生物反应器,剩余沼气直接外排收集。

说明书

一种复合型厌氧膜生物反应器系统及其工艺

技术领域

本发明涉及污水处理技术领域,具体涉及一种复合型厌氧膜生物反应器系统及其工艺。

背景技术

当今污水处理工艺正向着高效化、节能化、资源可回收化的趋势发展,这使得厌氧处理工艺逐渐受到行业的青睐。与好氧处理工艺相比,厌氧处理工艺无需曝气,这就极大的减少了能耗,并且厌氧处理工艺可将污水中的有机组分转化为新型能源沼气,从而实现了能源的回收。由于厌氧微生物的生长速率较低,使得剩余污泥的处理成本降低。然而也正是因为厌氧微生物较低的生长速率,在实际操作中往往需要相对较高的污泥龄以维持生物活性,从而达到理想的处理效率。

厌氧膜生物反应器(AnMBR)的应用使得该问题得到了解决。AnMBR可将厌氧消化与膜分离技术相结合,对反应器内部的微生物聚集体即污泥进行截留,使得反应器保持相对较高的污泥龄,从而提高了厌氧处理的效率。与传统的好氧技术相比,AnMBR技术更有可能成为节能型、可持续发展型的污水处理新技术。AnMBR大多设计为完全混合式反应器,反应器内部生物质与液体以及浸没在混合液中的膜组件充分接触,因此生物质附着生长在膜组件的表面,这就造成了较为严重的膜污染问题。

当今国内外针对膜污染问题提出了许多对策,并付之于实践。目前常用的手段为在AnMBR前增设预处理构筑物,旨在减少流入AnMBR中的悬浮物固体浓度,形成两级厌氧消化处理系统,从而减轻膜污染问题。将AnMBR设计为气升式AnMBR,通过反应器底部的沼气循环装置,使反应器内部气体的扰动在膜组件表面形成了剪切力,从而在不破坏膜组件的前提下有效的控制了膜污染问题。与气升式类似的,向预处理构筑物或AnMBR中投加颗粒活性炭也可取得不错的效果,并且颗粒活性炭为生物质的生长提供了载体,这使得厌氧处理系统在面对温度、负荷、进水组分等操作条件大幅变化的情况下可保持相对的稳定。

然而以上所提到的各种对策中或多或少的存在着些许问题,如两级厌氧消化系统在进水有机组分较低的情况下,其能源回收率不尽如人意。对气升式AnMBR而言,当进水悬浮物固体浓度较高时,其悬浮物固体的处理效率很大程度上依赖于相对较高的水力停留时间(HRT)值,这使得气升式AnMBR的操作灵活性有所下降。在AnMBR中添加颗粒活性炭同样存在着填料流失与膜组件损坏等问题。

发明内容

针对本领域存在的不足之处,本发明提供了一种复合型厌氧膜生物反应器系统,通过巧妙地设计与合理的工序组合整合了各种AnMBR技术的优点,提出了一种更稳定、高效、灵活并更具经济效益的生活污水处理工艺。

一种复合型厌氧膜生物反应器系统,包括:

内部设有颗粒活性炭填料的流化床厌氧生物反应器,侧壁设有出水管和出气管;

气升式厌氧膜生物反应器,底部连接所述流化床厌氧生物反应器的出水管和出气管,顶部设有排气管。

污水经过流化床厌氧生物反应器处理后从气升式厌氧膜生物反应器底部进入,经厌氧反应处理后达标排放。流化床厌氧生物反应器中厌氧反应产生的沼气同样从气升式厌氧膜生物反应器底部进入,沼气在气升式厌氧膜生物反应器内上升的过程中会在气升式厌氧膜生物反应器内的膜组件表面形成剪切力从而在不损坏膜组件的前提下有效的控制了膜污染问题。

作为优选,所述流化床厌氧生物反应器内颗粒活性炭填料的体积填充比为20%~40%。

所述颗粒活性炭填料的添加为所述流化床厌氧生物反应器内部厌氧微生物的生长提供了载体,厌氧微生物在所述颗粒活性炭表面附着生长,减少了所述流化床厌氧生物反应器内部生物量的损失,这可以使厌氧处理过程更能抵抗温度与冲击负荷的变化,也可提高厌氧处理对进水组份波动的适应性;在增加处理效果的同时减短了HRT。

作为优选,所述复合型厌氧膜生物反应器系统还包括用于过滤污水中悬浮物的过滤单元,所述流化床厌氧生物反应器侧壁还设有进水管,用于接收所述过滤单元的出水。污水经过滤单元过滤后再进入流化床厌氧生物反应器中。

进一步优选,所述过滤单元包括内设格栅的集水池,所述格栅间距为1.5~2.5mm。

作为优选,所述流化床厌氧生物反应器带有内循环回流装置,所述内循环回流装置的入口连接流化床厌氧生物反应器侧壁,出口连接流化床厌氧生物反应器底部,形成流化床厌氧生物反应器的污水内循环回流,减少填料流失。

作为优选,所述流化床厌氧生物反应器侧壁设有排泥管,所述排泥管低于流化床厌氧生物反应器出水管。

作为优选,所述气升式厌氧膜生物反应器和流化床厌氧生物反应器之间设有回流管,实现气升式厌氧膜生物反应器内污水到流化床厌氧生物反应器的回流。

作为优选,所述气升式厌氧膜生物反应器排气管设有与所述流化床厌氧生物反应器出气管连通的回流支路,可实现气升式厌氧膜生物反应器内产生的沼气到流化床厌氧生物反应器的回流。气升式厌氧膜生物反应器内产生的沼气一部分直接外排收集,另一部分回流至流化床厌氧生物反应器,携带流化床厌氧生物反应器产生的沼气从气升式厌氧膜生物反应器底部再次进入气升式厌氧膜生物反应器,提高能源回收利用率的同时增加气升式厌氧膜生物反应器内沼气对膜组件的清洗效果。

作为优选,所述气升式厌氧膜生物反应器内膜组件顶部连接自吸泵,用于抽取经过膜组件的污水后外排。自吸泵产生自吸力抽取经过膜组件处理的污水。

作为优选,所述膜组件采用聚烯烃类材料制成,膜通量(LMH)为6~11L m-2h-1。

作为一优选例,本发明的复合型厌氧膜生物反应器系统,包括:

用于过滤污水中悬浮物的过滤单元,包括设有格栅的集水池;

内部设有颗粒活性炭填料的流化床厌氧生物反应器,侧壁设有进水管、出水管和出气管;所述进水管与所述集水池的出水口连接;所述流化床厌氧生物反应器带有内循环回流装置,所述内循环回流装置的入口连接流化床厌氧生物反应器侧壁,出口连接流化床厌氧生物反应器底部;

气升式厌氧膜生物反应器,底部连接所述出水管和出气管,顶部设有排气管;所述排气管设有与所述出气管连通的回流支路;所述气升式厌氧膜生物反应器和流化床厌氧生物反应器之间设有回流管。

所述流化床厌氧生物反应器所产生的沼气从气升式厌氧膜生物反应器底部引入,沼气在上升的过程中会在膜组件表面形成剪切力从而在不损坏膜组件的前提下有效的控制了膜污染问题。

基于上述复合型厌氧膜生物反应器系统的污水处理工艺,包括步骤:

(1)污水经过滤单元过滤后进入流化床厌氧生物反应器,流化床厌氧生物反应器的运行条件如下:水力停留时间(HRT)为4~6h,污泥浓度(MLSS)为6~14g/L,污泥停留时间(SRT)为60~90天,有机负荷率为1.5~2kg COD m-3d-1,操作温度为13~31℃,污水内循环回流比为140%~200%;

(2)经流化床厌氧生物反应器处理的污水进入气升式厌氧膜生物反应器,气升式厌氧膜生物反应器的运行条件如下:水力停留时间为7~10h,污泥浓度为4~10g/L,污泥停留时间为60~90天,有机负荷率为0.8~1.3kg COD m-3d-1,操作温度为13~31℃,污水从气升式厌氧膜生物反应器回流至流化床厌氧生物反应器的回流比为100%~200%,气升式厌氧膜生物反应器产生的沼气50vol%~70vol%回流至流化床厌氧生物反应器,剩余沼气直接外排收集。

本发明与现有技术相比,主要优点包括:

(1)采用两级厌氧系统,入水沿程依次流经流化床厌氧生物反应器与气升式厌氧膜生物反应器,这就造成了各处理单元中底物组分与浓度的差异,因此由于进入底物的不同,各处理单元会培养出与之相适应的微生物群落,而且由于经过流化床厌氧生物反应器处理后底物浓度有所降低,使得气升式厌氧膜生物反应器内HRT明显缩短,从而提升了整个工艺的处理效率。

(2)颗粒活性炭的添加为流化床厌氧生物反应器内部厌氧微生物的生长提供了载体,减少了反应器内部生物量的损失,同时使厌氧处理过程更能抵抗温度与冲击负荷的变化,也可提高厌氧处理对进水组份波动的适应性;在增加处理效果的同时减短了HRT。

(3)流化床厌氧生物反应器所产生的沼气从气升式厌氧膜生物反应器底部引入,沼气在上升的过程中所产生的剪切力可有效的控制膜污染问题,并且由于对膜组件的损害较小,膜组件的使用寿命得以延长,从而降低了成本。

(4)通过对现有厌氧工艺进行巧妙的组合与优化,在减少生物量流失、降低膜组件损坏的同时,最大程度的增加了处理效率。(发明人金仁村;张权;黄宝成;范念斯;吴庆元;谌金艳)