申请日2019.12.19

公开(公告)日2020.04.10

IPC分类号C02F11/10; C02F11/00

摘要

本发明公开了一种活性污泥裂解和分离一体化装置及其工艺;它包括外部的外壳桶和内部的整流桶,所述外壳桶和整流桶之间由上至下对称设置有螺旋导流板;所述外壳桶下盖板连接有波纹管,所述波纹管下方连接有料斗,所述料斗下方连接有排料管;所述外壳桶顶盖中央设置有倒L型排气管,所述整流桶中间壁上周向方向对称开设有排气孔;所述外壳桶的上盖板上设置有传感器安装法兰;所述传感器安装法兰上安装有压力温度仪表;所述整流桶底部设置有圆台型内导流件。本发明具有旋风风离、流化床、等离子处理等优点。有化学反应、物质交换、能量传递过程,整个过程在高压差高速环境进行,反应速率快。

权利要求书

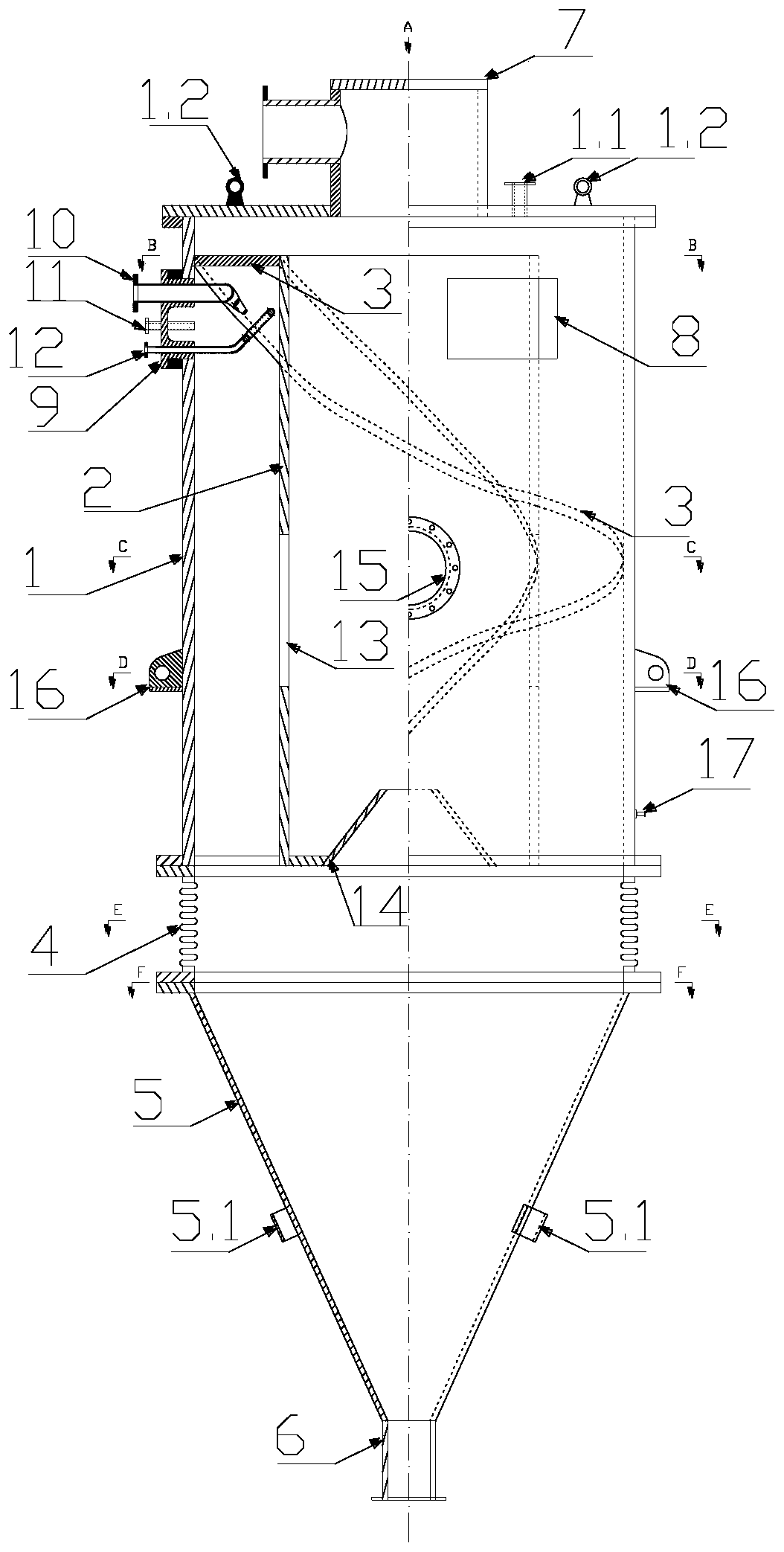

1.一种活性污泥裂解和分离一体化装置,其特征在于:所述装置包括外部的外壳桶(1)和内部的整流桶(2),所述外壳桶(1)和整流桶(2)之间由上至下对称设置有螺旋导流板(3);所述外壳桶(1)下盖板连接有波纹管(4),所述波纹管(4)下方连接有料斗(5),所述料斗(5)下方连接有排料管(6);所述外壳桶(1)顶盖中央设置有倒L型排气管(7),所述外壳桶(1)上部外壁周向方向对称开设有多个安装孔(8),所述安装孔(8)上设置有组件座(9),所述组件座(9)上由上至下依次设置有进料管(10)、调节杆(11)和等离子发射管(12),所述整流桶(2)中间壁上周向方向对称开设有排气孔(13);所述外壳桶(1)的上盖板上设置有传感器安装法兰(1.1);所述传感器安装法兰(1.1)上安装有压力温度仪表(1.11);所述整流桶(2)底部设置有圆台型内导流件(14)。

2.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述进料管(10)平行伸入外壳桶(1),且进料管(10)的喷口向下与对应螺旋导流板(3)平行喷射;所述调节杆(11)与进料管(10)平行深入外壳桶(1)内,且调节杆(11)深入进料管喷口内,所述等离子发射管(12)平行伸入外壳桶(1)内部并向上翘起且与进料管(10)的喷口中心线垂直;所述排料管(6)上设置有排料阀(6.1)。

3.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述圆台型内导流件(14)为上下开口且中空的圆台;所述圆台型内导流件(14)底部对称设置有固定支架(14.1)。

4.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述外壳桶(1)的上盖板上对称设置有四个吊装环(1.2)。

5.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述外壳桶(1)中部的壁上对称设置有观察检修孔(15)。

6.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述料斗(5)外壁上对称设置有两个振动器支架(5.1)。

7.根据权利要求1所述活性污泥裂解和分离一体化装置,其特征在于:所述外壳桶(1)中下部外壁的周向方向上对称设置有4个固定座(16)。

8.根据权利要求7所述活性污泥裂解和分离一体化装置,其特征在于:所述固定座(16)下方外壳桶(1)外壁上设置有接地柱(17)。

9.一种权利要求2所述的装置进行活性污泥裂解和分离的工艺,其特征在于:包括以下步骤:

1)首先通过进料管(10)和倒L型排气管(7)分别与电解设备和尾气处理设备相连接;

2)关闭排料管(6)的排料阀(6.1),启动倒L型排气管(7)连接的抽吸风机,保证分离器内部微负压;

3)启动等离子发射管(12)保证设备发射稳定;

4)对调整杆(11)进行整定,通过旋转调节杆(11)深入长度,调节进料管(10)的喷口断面大小;

5)在设备运行中观察等离子火焰燃爆情况,调整最佳功率,保证化学反应充分和脱水稳定;

6)喷射物料经过等离子处理后,迅速发生氧化放热反应,无机盐迅速矿化,污泥颗粒充分热解,间隙水分气化分离;

7)气、固混合物沿着螺旋导流板(3)和整流桶(2)旋转运行,颗粒逐渐向下运动,并在料斗(5)累积,同时料斗(5)上部在圆台型内导流件(14)作用下形成静态高压气层,气化物质沿着整流桶(2)向上逐渐发生静高压与动压转化,气流沿着圆台型内导流件(14)、整流桶(2)和螺旋导流板(3)顶部三个孔洞快速排出;静压通过圆台型内导流件(14)控制动压转化,保证整流桶(2)的气固分离效果,同时圆台型内导流件(14)防止了气流干扰,保证部分悬浮颗粒在整流桶(2)内部沉降分离;

8)三条螺旋导流板(3)同时连接三个进料管(10)、调节杆(11)和等离子发射管(12)同时进行物料处理,通过三条螺旋导流板(3)的分离运行提高设备处理效率;

9)螺旋导流板(3)设置为向下螺旋面,同时板面外侧高内侧低,保证了污泥颗粒顺利沿板下滑,直至班末端脱离,卸入料斗(5)内;物料沿程水气化吸热,物料冷却,在离心风机的抽排下逐渐分离;

10)待进料喷射完毕,负压风机保持5分钟后停机,打开振动器支架(5.1)上的振动器和排料阀(6.1)卸料。

说明书

活性污泥裂解和分离一体化装置及其工艺

技术领域

本发明涉及污泥处理工艺,具体涉及一种活性污泥裂解和分离一体化装置及其工艺。

背景技术

污水处理厂的剩余污泥处置一直是困扰各污水处理厂稳定运行的环保难题。通常情况下,活性污泥通过有害物质鉴定后,首选物理填埋,随着城市化的发展,填埋厂普遍存在饱和的情况,导致填埋要求会越来越高,污泥填埋受到限制;单纯的高温焚烧不经济,也存在二噁英的二次污染风险,高温联合焚烧,则需要协同单位,无害化处理成本也较高,推广时均有困难;低温干化技术任然以热交换原理进行,场地占用大、处理时间长,经济性不好;石灰干法处理,受到石灰原料生产限制,并增加了污泥量,后期处理成本升高。污泥利用分为高温发酵、低温发酵和低温干化后,堆肥回用;或焚烧后用作建材辅料等等。受重金属、危险有机物等的影响,堆肥回用风险较高不利于推广;用作建筑材料的辅料使整体性能下降,也不利推广。另外污泥碳源利用目前较少,对碳源的开发不充分,也没有完善的无害化工艺。

现有旋风运输和分离设备以离心风机抽吸负压方式进料分离作业,动力差极限只有一个大气压,无法提供更大的推动力。存在风机配置要求高,能耗消耗高;设备化应用没有设置导流结构,存在气固分离没有界面控制方案,气流容易紊乱,存在固料夹带现象。传统离心机分离能耗高,脱水率有限,并且对有机质、病原体、重金属等没有无害化处置能力。

流化床反应器需要增加外部鼓风机和空气预热设备,设备大、能耗高。为保证流化状态,由鼓风机提供高速运输气流,能耗高;流化床空气热能损耗大,包括固体料、尾气显热损失;流化后物料颗粒度不易控制,热交换存在盲区;对部分游离水和结合水没有很好地去除功能。对有机质、重金属等没有无害化处置能力。

等离子物料处理,存在预处理效率不高,等离子能耗消耗高,性能不稳定,尤其是对含水率的控制要求高。单纯的等离子处理,设备能耗高,对显热浪费严重,热能回收效率限制能耗利用水平;高温等离子处理需要添加辅助碳源,低温等离子技术固液分离效果差。

其他污泥处置方式如低温干化,需要设备体积大,绝热保温困难,热损耗高;反应时间长,设备体积大;多次热能回收,设备多,热回收极限限制回收率。在活性污泥碳源资源化方面,现有技术低温干化、厌氧氧化等对微生物灭活、重金属矿化、磷酸盐矿化方面存在缺陷。

发明内容

本发明的目的在于克服现有技术的不足,提供了一种活性污泥裂解和分离一体化装置及其工艺。

为实现上述目的,本发明所设计一种活性污泥裂解和分离一体化装置,所述装置包括外部的外壳桶和内部的整流桶,所述外壳桶和整流桶之间由上至下对称设置有螺旋导流板;所述外壳桶下盖板连接有波纹管,所述波纹管下方连接有料斗,所述料斗下方连接有排料管;所述外壳桶顶盖中央设置有倒L型排气管,所述外壳桶上部外壁周向方向对称开设有多个安装孔,所述安装孔上设置有组件座,所述组件座上由上至下依次设置有进料管、调节杆和等离子发射管,所述整流桶中间壁上周向方向对称开设有排气孔;所述外壳桶的上盖板上设置有传感器安装法兰;所述传感器安装法兰上安装有压力温度仪表;所述整流桶底部设置有圆台型内导流件。

进一步地,所述进料管平行伸入外壳桶,且进料管的喷口向下与对应螺旋导流板平行喷射;所述调节杆与进料管平行深入外壳桶内,且调节杆深入进料管喷口内(通过深入程度,控制喷射截面大小,进一步的控制喷射速率、喷射量以及研磨颗粒化水平),所述等离子发射管平行伸入外壳桶内部并向上翘起且与进料管的喷口中心线垂直,所述排料管上设置有排料阀。

再进一步地,所述圆台型内导流件为上下开口且中空的圆台;所述圆台型内导流件底部对称设置有固定支架。

再进一步地,所述外壳桶的上盖板上对称设置有四个吊装环。

再进一步地,所述外壳桶中部的壁上对称设置有观察检修孔。

再进一步地,所述料斗外壁上对称设置有两个振动器支架。

再进一步地,所述外壳桶中下部外壁的周向方向上对称设置有4个固定座。

再进一步地,所述固定座下方外壳桶外壁上设置有接地柱。

本发明还提供了一种上述的装置进行活性污泥裂解和分离的工艺,包括以下步骤:

1)首先通过进料管和倒L型排气管分别与电解设备和尾气处理设备相连接;

2)关闭排料管的排料阀,启动倒L型排气管连接的抽吸风机,保证分离器内部微负压;

3)启动等离子发射管保证设备发射稳定;

4)对调整杆进行整定,通过旋转调节杆深入长度,调节进料管的喷口断面大小;

5)在设备运行中观察等离子火焰燃爆情况,调整最佳功率,保证化学反应充分和脱水稳定;

6)喷射物料经过等离子处理后,迅速发生氧化放热反应,无机盐迅速矿化,污泥颗粒充分热解,间隙水分气化分离;

7)气、固混合物沿着螺旋导流板和整流桶旋转运行,颗粒逐渐向下运动,并在料斗累积,同时料斗上部在圆台型内导流件作用下形成静态高压气层,气化物质沿着整流桶向上逐渐发生静高压与动压转化,气流沿着圆台型内导流件、整流桶和螺旋导流板顶部三个孔洞快速排出;静压通过圆台型内导流件控制动压转化,保证整流桶的气固分离效果,同时圆台型内导流件防止了气流干扰,保证部分悬浮颗粒在整流桶内部沉降分离;

8)三条螺旋导流板同时连接三个进料管、调节杆和等离子发射管同时进行物料处理,通过三条螺旋导流板的分离运行提高设备处理效率;

9)螺旋导流板设置为向下螺旋面,同时板面外侧高内侧低,保证了污泥颗粒顺利沿板下滑,直至班末端脱离,卸入料斗内;物料沿程水气化吸热,物料冷却,在离心风机的抽排下逐渐分离;待进料喷射完毕,负压风机保持5分钟后停机,打开振动器支架上的振动器和排料阀卸料。

本发明的有益效果:

1.本发明具有旋风风离、流化床、等离子处理等优点。有化学反应、物质交换、能量传递过程,整个过程在高压高速环境进行,反应速率快。

2.本发明与普通旋风分离器相比,本设备安装有双重导流部件,并且除了加装离心抽吸风机外,与电解装置配合使用,进料物料具有高压能,物料气化水平高。反应速率快,饱和汽水、固体分离通过喷射管和导流板、导流筒配合进行高速离心分离;导流筒进行整流,中间部分静压动压相互转化,底部污泥颗粒堆积并保持高静压,中部气体高速流动向中心运动,通过离心风机抽排。中心导流副筒保证底部静压与部分气固分离,减轻后段气固分离负荷。

3.本发明比流化床反应器,具有颗粒化均匀,热交换迅速、反应彻底。通过进料口高速研磨,控制颗粒化程度;通过化能释放,在微结构进行温度交换,使体系热焓充分利用;动力消耗少,与电解装置配合,不需要增加外部动力风机和预热空气设备,投资少、能耗集中。

4.本发明中等离子处理器,具有反应触发能耗低,链式反应速率高,与普通放热反应耦合,提高处理效率。等离子环境下产生羟自由基,与难降解化合物反应,产生易降解短链有机物;触发物料中O2、H2、Cl2等发生放热反应,保证了等离子高效、低能、稳定性。

5.本发明具有化学反应快速触发,反应热释放集中,热能利用率高,活性污泥无机化程度可控,充分无害化。

6.本发明与电解装置连用,具有高速喷射分离,颗粒研磨充分,间隙水分离快速。

7.本发明等离子触发羟自由基和原料电解混合气体的化学反应,无机盐矿化反应,重金属稳定化以及磷酸盐矿化,有机质分裂降解,保证了无害化效果和提高了易降解性。

8.本发明提高了活性污泥碳化水平,有害微生物灭活水平,保证污泥碳源回收利用水平和安全性。

9.本发明共装有三个进料口分别装在三个安装孔上,并配套三条螺旋导流板,达到三条线同时高速处理物料;三条螺旋导流板与整流桶连接,加强旋流离心分离速率和效果,整体提高3倍;并有内圆台型内导流件,控制了气固分离效果,形成螺旋导流板分离、整流桶分离、圆台型内导流件分离的特点;同时在进料管喷口处发生化学放热反应,在微结构上高效提供气化潜热,另外使等离子触发反应,能耗大幅降低。进料管喷口高速研磨,颗粒化均匀,热交换充分,间隙水气化充分,水固分离快速。

综上所述,本发明具有可调节性,针对危险废物、高危有机物处理较一般方式更有效果。(发明人白春;李振;王阳;刘运东;姚同祥;陈宏)