申请日2020.01.06

公开(公告)日2020.04.17

IPC分类号C02F11/13; B01D46/02; B01D46/24; B01D53/00; B01D53/56; B01D53/40; B01D53/70; B01D53/75; B01D53/86; B01D53/14; C02F103/16

摘要

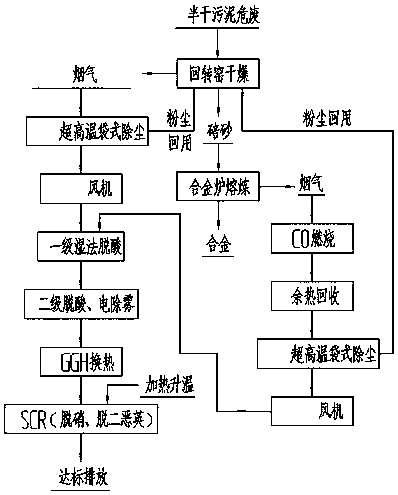

本发明涉及一种金属污泥窑炉资源化处置烟气净化工艺,包括以下步骤:步骤一、金属污泥危废送入回转窑内进行干燥,产生的烟气直接进入超高温袋式除尘器进行除尘,收集到的粉尘送回回转窑回用;步骤二、步骤一中回转窑产出的碚砂送入合金炉进行熔炼;熔炼产生的高温烟气经一氧化碳燃烧和余热回收锅炉后进入超高温袋式除尘器除尘,收集到的粉尘送回回转窑回用;步骤三、将经步骤一和步骤二处理后的烟气进行脱酸、脱硝、脱二恶英处理系统处理后,达到环保排放标准的烟气由烟囱外排。本发明采用耐超高温的金属纤维袋式除尘器或陶瓷管除尘器进行收尘,简化了常规袋式除尘器前的降温和脱酸等保护工艺,提高了物料回收效率。

权利要求书

1.一种金属污泥窑炉资源化处置烟气净化工艺,其特征在于:包括以下步骤:

步骤一、金属污泥危废送入回转窑内进行干燥,产生的烟气直接进入超高温袋式除尘器进行除尘,收集到的粉尘送回回转窑回用;

步骤二、步骤一中回转窑产出的碚砂送入合金炉进行熔炼;熔炼时加入碳精进行还原得到合金和炉渣,熔炼产生的高温烟气经一氧化碳燃烧和余热回收锅炉后进入超高温袋式除尘器除尘,收集到的粉尘送回回转窑回用;

步骤三、将经步骤一和步骤二处理后的烟气进行脱酸、脱硝、脱二恶英处理系统处理后,达到环保排放标准的烟气由烟囱外排。

2.根据权利要求1所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:步骤一和步骤二中的超高温袋式除尘器采用耐超高温的金属纤维袋式除尘器或陶瓷管除尘器进行收尘。

3.根据权利要求2所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:所述步骤三中的烟气进行脱酸、脱硝、脱二恶英处理系统包括依次进行的一级湿法脱酸处理、二级湿法脱酸处理、GGH换热和加热升温处理、SCR脱硝和脱二恶英处理,二级湿法脱酸处理后的烟气利用电除雾器进行电除雾,在GGH换热处理后烟气温度由50-70℃升高至130-160℃,然后再经过燃烧或者蒸汽加热将温度升高至180-240℃后,进行SCR脱硝和脱二恶英。

4.根据权利要求3所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:步骤三中所述SCR脱硝和脱二恶英处理所用的催化剂为第一组分为V2O5/TiO2,第二组份为Mn、Fe、Co、Ce、W中的一种或多种;或催化剂为第一组分为MnOx,第二组分为Fe、Co、Ce、Cu中的一种或多种。

5.根据权利要求4所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:所述催化剂第一组分中V与V2O5/TiO2的质量比为1-5%,第二组分为Ce,V与Ce的质量比为1:(0.1-1.0);或所述催化剂为第一组分为MnOx,第二组分为Ce, Mn与Ce摩尔比为1:(0.1-0.6)。

6.根据权利要求3所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:一级湿法脱酸处理和二级湿法脱酸处理中利用的脱酸剂有碳酸氢钠、消石灰或碳酸钙溶液。

7.根据权利要求3所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:所述回转窑采用逆流干燥,物料从窑头加入,热风从窑尾喷入回转窑,半干污泥危废和其它配料、熔剂通过皮带输送到干燥区域的污泥料仓,经过螺旋加入到回转窑窑头,回转窑驱动采用变频电机,热风与回转窑中的物料接触,加热、焙烧物料,使物料形成碚砂从窑尾渣箱放出,进入运输车上的碚砂保温罐,运输车移动到合金熔炼吊车起吊区域,吊车将其吊装到合金炉熔炼工序。

8.根据权利要求7所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:装有碚砂的保温罐被吊车运输到运输小车,沿着轨道移动到合金炉旁边将碚砂放到合金炉上方的料仓中,碳精从地面吊车吊运到合金炉上方的碳精仓,碚砂和碳精分别计量加入到合金炉中,进行还原反应,焙烧熔化还原为合金、氧化铁、氧化钙、氧化铝和氧化镁等高熔点物质造渣,合金炉分别放出合金经过溜槽进入浇铸机浇铸成合金块产品;炉渣通过溜槽放出,水冲得到水淬渣。

9.根据权利要求8所述的金属污泥窑炉资源化处置烟气净化工艺,其特征在于:合金炉炉内维持负压状态。

说明书

金属污泥窑炉资源化处置烟气净化工艺

技术领域

本发明属于澡堂用具技术领域,具体涉及一种金属污泥窑炉资源化处置烟气净化工艺。

背景技术

金属污泥危废物料有不锈钢污泥和电镀污泥,其主要成分是氧化铁、氧化铬、氧化镍、氧化钙、氟化钙以及少量其它重金属元素,还含有大量的物理水以及少量的结晶水和化合水。因为铁、铬、镍金属和合金的高熔点,目前常用回转窑进行处理,高熔点金属回收效果不好,并且在回转窑处理污泥时会产生废气,目前废气通过换热冷却后经过静电除尘等预除尘然后再经过干法脱酸和活性炭喷射,然后经过常规袋式除尘过滤粉尘,并对废气进行脱酸脱硝处理,这样的烟气净化工艺需要在常规带式袋式除尘器前设置降温和脱酸等保护工艺,烟尘处理工艺较为复杂,并且这些保护工艺的转序过程中必然造成物料残留,使得物料回收效率较低。

发明内容

本发明的目的是提供一种金属污泥窑炉资源化处置烟气净化工艺,来解决目前的工艺对高熔点合金回收效果不好,且回转窑烟气处理工艺较为复杂,且物料回收效率低的问题。

本发明一种金属污泥窑炉资源化处置烟气净化工艺,其特征在于:包括以下步骤:

步骤一、金属污泥危废送入回转窑内进行干燥,产生的烟气直接进入超高温袋式除尘器进行除尘,收集到的粉尘送回回转窑回用;

步骤二、步骤一中回转窑产出的碚砂送入合金炉进行熔炼;熔炼时加入碳精进行还原得到合金和炉渣,熔炼产生的高温烟气经一氧化碳燃烧和余热回收锅炉后(回收后烟气的温度为300-350℃)进入超高温袋式除尘器除尘,收集到的粉尘送回回转窑回用;

步骤三、将经步骤一和步骤二处理后的烟气进行脱酸、脱硝、脱二恶英处理系统处理后,达到标准的烟气由烟囱外排。

步骤一和步骤二中的超高温袋式除尘器采用耐超高温的金属纤维袋式除尘器或陶瓷管除尘器进行收尘。

所述步骤三中的烟气进行脱酸、脱硝、脱二恶英处理系统包括依次进行的一级湿法脱酸处理、二级湿法脱酸处理、GGH换热处理、SCR脱硝和脱二恶英处理,二级湿法脱酸处理后的烟气利用电除雾器进行电除雾,在GGH换热处理后烟气温度由50-70℃升高至130-160℃,然后再经过燃烧或者蒸汽加热将温度升高至180-240℃后进行中温SCR脱硝和脱二恶英,其中SCR催化剂具有脱硝和脱二噁因的功能。针对不同浓度的酸性气体,可以设置多级脱酸,比如一级、二级或者三级脱酸等,上述的两级脱酸是典型应用,其中多级脱酸中的第一及可以是水洗脱酸,用于脱除易溶于水的HCl和HF等酸性气体。SCR脱硝不同于燃煤电厂的脱硝,需要在脱硝的同时进一步脱除二噁英,催化剂配方也有所不同,本发明的SCR催化剂为包括V2O5/TiO2和第二组份Mn、Fe、Co、Ce、W等金属元素中的一种或多种,V2O5/TiO2催化剂的V质量分数为3%时具有很好的脱硝活性,在250-400℃温度区间内始终具有90%以上的脱硝效率。本发明通过添加Mn、Fe、Co、Ce、W等金属元素作为第二组分研制了专用的新型催化剂。当钒与第二组分质量比为1:(0.1-1.0)时,脱硝活性最佳,在220-300℃的温度区间内具有80%左右的脱硝效率,及稳定脱除二噁英的能力。或者本发明的催化剂包括MnOx和第二组分Fe、Co、Ce、Cu等金属元素中的一种或多种,此催化剂在150-250 ℃温度区间内始终具有90%以上的脱硝效率;特别的,当Mn-Ce摩尔比为1:(0.1-0.6)时,在150-250℃温度区间内始终具有95%以上的脱硝效率,及稳定脱除二噁英的能力。由于长期在300℃以下使用,在抗硫、抗水、防止催化剂中毒方面较常规催化剂要求高。

一级湿法脱酸处理和二级湿法脱酸处理中利用的脱酸剂有碳酸氢钠、消石灰或碳酸钙溶液。

所述回转窑采用逆流干燥,物料从窑头加入,热风从窑尾喷入回转窑,半干污泥危废和其它配料、熔剂通过皮带输送到干燥区域的污泥料仓,经过螺旋加入到回转窑窑头,回转窑驱动采用变频电机,热风与回转窑中的物料接触,加热、焙烧物料,使物料形成碚砂从窑尾渣箱放出,进入运输车上的碚砂保温罐,运输车移动到合金熔炼吊车起吊区域,吊车将其吊装到合金炉熔炼工序。

装有碚砂的保温罐被吊车运输到运输小车,沿着轨道移动到合金炉旁边将碚砂放到合金炉上方的料仓中,碳精从地面吊车吊运到合金炉上方的碳精仓,碚砂和碳精分别计量加入到合金炉中,进行还原反应,焙烧熔化还原为合金、氧化铁、氧化钙、氧化铝和氧化镁等高熔点物质造渣,合金炉分别放出合金经过溜槽进入浇铸机浇铸成合金块产品;炉渣通过溜槽放出,水冲得到水淬渣。

合金炉炉内维持负压状态。

与现有技术相比,本发明的优点在于:

采用耐超高温(>280℃)的金属纤维袋式除尘器或陶瓷管除尘器进行收尘,简化了常规袋式除尘器前的降温和脱酸等保护工艺。

采用金属纤维袋式除尘器或陶瓷管除尘器直接回收,提高了物料回收效率,并同步控制了颗粒物的排放。

本发明所述的烟气净化工艺采用了SCR脱硝装置实现了同步脱除氮氧化物和二噁英。(发明人沈强;唐祥荣;沈卫星;徐炯)