申请日2020.03.30

公开(公告)日2020.06.09

IPC分类号C02F9/04

摘要

本发明公开了一种非均相芬顿流化床工艺及其污泥回用方法,包括步骤:(1)向废水中投加铁碳复合粉体与双氧水进行充分反应;(2)芬顿反应池的出水进入催化剂选择器对其中的铁碳复合粉体进行筛选;(3)废水进入中和絮凝沉淀池进行中和絮凝沉淀,产生含铁的沉淀污泥;(4)将沉淀污泥制备成铁碳复合粉体;(5)将铁碳复合粉体催化剂输送至催化剂选择器,经催化剂选择器筛选后补充至芬顿反应池内参与反应。本发明的非均相芬顿流化床工艺及其污泥回用方法,采用粒径小于150μm的铁碳复合粉体替代颗粒状催化剂,可大幅提高反应速率,减少反应时间和反应器容积;且设备投资成本和运行成本均显著降低,工艺流程更简化,产率更高,更适合大规模的污水和污泥处理项目应用。

权利要求书

1.一种非均相芬顿流化床工艺及其污泥回用方法,其特征在于,包括步骤:

(1)向芬顿反应池内的废水中投加铁碳复合粉体,以铁碳复合粉体作为非均相芬顿的催化剂与双氧水进行充分混合反应;

(2)芬顿反应池的出水进入催化剂选择器对其中的铁碳复合粉体进行筛选,筛选后的铁碳复合粉体从底部回流至芬顿反应池内继续进行反应;

(3)经催化剂选择器筛选后的废水进入后续的中和絮凝沉淀池进行中和絮凝沉淀,产生含铁的沉淀污泥,上清液外排;

(4)将上述中和絮凝产生的含铁的沉淀污泥重新制备成铁碳复合粉体作为非均相芬顿的催化剂;

(5)将上述重新制备的铁碳复合粉体催化剂输送至所述催化剂选择器,经所述催化剂选择器筛选后补充至芬顿反应池内参与反应。

2.根据权利要求1所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,步骤(1)中所述铁碳复合粉体的粒径小于150μm,铁元素含量大于20%。

3.根据权利要求1所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,步骤(1)中所述铁碳复合粉体投加质量为所述芬顿反应池内废水质量的1~20%。

4.根据权利要求1所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,步骤(1)中采用机械搅拌或曝气搅拌在所述芬顿反应池内进行充分混合反应。

5.根据权利要求1所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,步骤(4)中所述含铁的沉淀污泥依次经机械脱水-干化-高温裂解-粉碎处理后制备成铁碳复合粉体。

6.根据权利要求5所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,所述高温裂解的裂解温度为500~800℃,裂解后粉碎至150μm以下。

7.根据权利要求1所述的非均相芬顿流化床工艺及其污泥回用方法,其特征在于,步骤(5)中重新制备的所述铁碳复合粉体通过粉体输送泵经管道混合器向所述催化器选择器中投加,经所述催化器选择器筛选后由其底部的催化剂回流泵补充至所述芬顿反应池内参与反应。

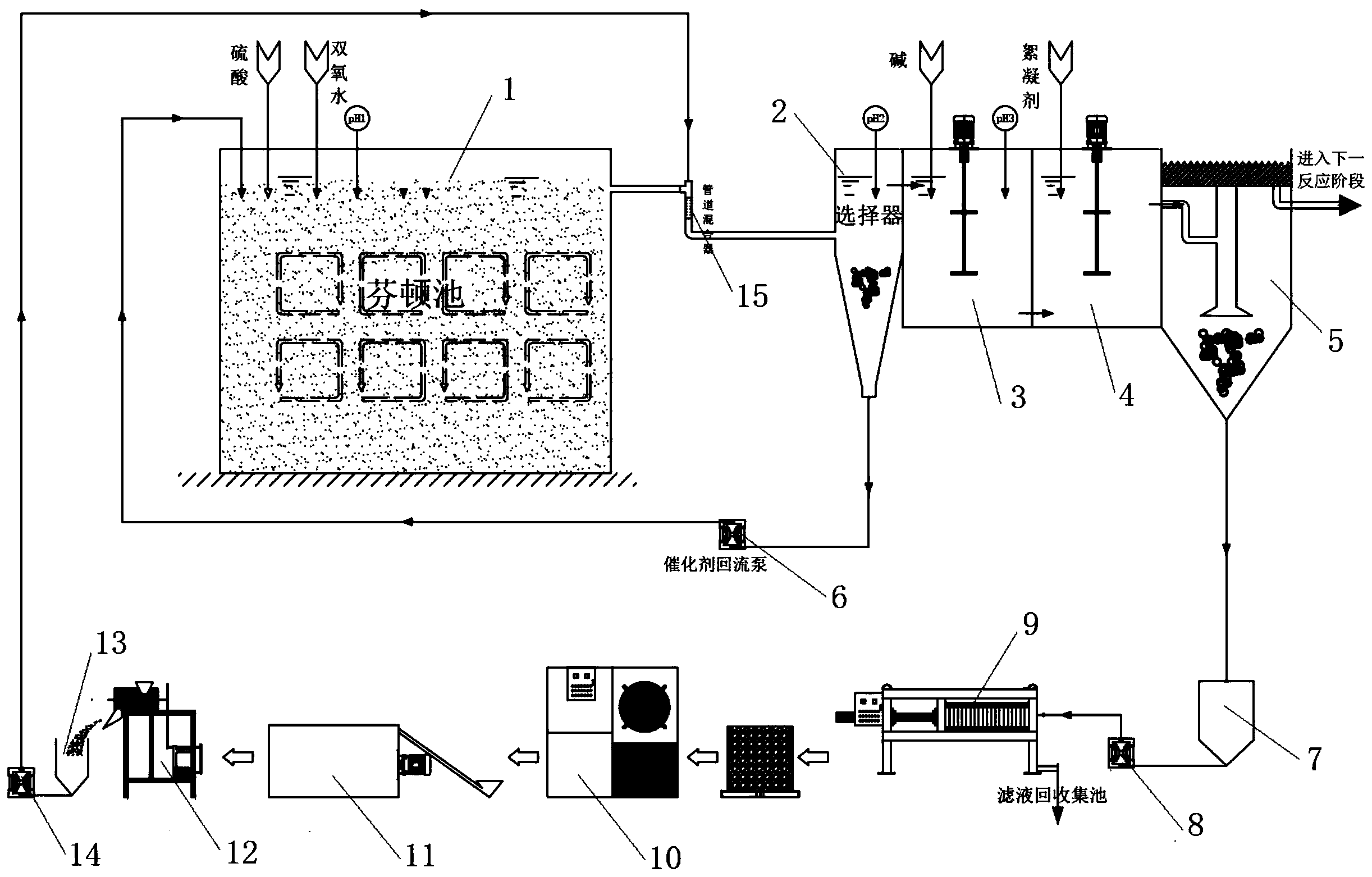

8.一种如权利要求1-7任一项所述方法的非均相芬顿废水处理及其污泥回用装置,其特征在于,包括:

一用于废水和催化剂进行充分混合反应的芬顿反应池;

一用于对所述芬顿反应池出水中的催化剂进行筛选的催化剂选择器,所述催化剂选择器的底部通过催化剂回流泵连通所述芬顿反应池,以将筛选的催化剂输送至所述芬顿反应池内继续进行反应;以及

一用于对经过所述催化剂选择器的废水进行中和絮凝沉淀的中和絮凝沉淀池,所述中和絮凝沉淀池的底部经污泥回用装置连接所述催化剂选择器,以将所述中和絮凝沉淀池产生的含铁的沉淀污泥重新制备成催化剂输送至所述催化剂选择器。

9.根据权利要求8所述的非均相芬顿废水处理及其污泥回用装置,其特征在于,所述催化剂选择器为瘦长型锥底容器,其中部连通所述芬顿反应池,上部连通所述中和絮凝沉淀池,底部连接所述催化剂回流泵。

10.根据权利要求8所述的非均相芬顿废水处理及其污泥回用装置,其特征在于,所述污泥回用装置包含依次布置的污泥池、进料泵、污泥脱水机、污泥干化机、污泥碳化机、粉碎机和料仓,所述料仓通过粉体输送泵连通所述催化剂选择器。

说明书

一种非均相芬顿流化床工艺及其污泥回用方法和回收装置

技术领域

本发明涉及废水处理技术领域,尤其涉及一种非均相芬顿流化床工艺及其污泥回用方法和回收装置。

背景技术

芬顿工艺是一种常用的高级氧化废水处理工艺,通过二价铁离子对双氧水的催化作用,产生氧化性极强的羟基自由基(·OH)来氧化分解其它工艺难以处理的有机物。芬顿工艺在所有高级氧化工艺中具有操作简单、设备投资小的优势,但由于向废水中投加二价铁离子产生了额外的废弃物污泥,从而大大增加了芬顿工艺的污泥处置成本。

而非均相芬顿工艺是对芬顿工艺的改进,利用含铁的固态催化剂与双氧水进行催化反应,避免向水中投加硫酸亚铁盐,从而减少含铁污泥的产生量。但由于非均相芬顿工艺的反应通常都在酸性条件下进行,催化剂中的铁元素也会逐渐消耗,仍然会产生含铁的污泥,而且随着铁元素的消耗,催化剂颗粒需要定期更换,这也增加了额外的成本。

中国专利CN110040901A公开了一种可污泥回用的微电解/非均相芬顿流化床工艺及装置,其通过在下进上出的流化床反应器内,采用0.5~3mm粒经的多孔碳负载铁颗粒作为催化剂流化颗粒处理废水,并将其产生的含铁污泥制备成多孔铁碳颗粒/多孔碳负载铁颗粒,重新投入流化床反应器内参与反应,从而实现含铁污泥的循环利用甚至零排放。但专利CN110040901A所披露的流化床工艺,流化床反应器内设置了挡板用于截流催化剂流化颗粒,采用磁分离设备回收反应器流出的碳负载铁颗粒,并且在含铁污泥回用过程中混合剩余生化污泥并添加粘接剂进行造粒筛分后再碳化回用,整套工艺流程较长,所需设备结构复杂,参数范围控制要求较高,造成投资成本和运行成本较高。因此,解决上述问题,有利于非均相芬顿流化床工艺及其污泥循环利用技术更广泛的应用推广。

发明内容

本发明针对现有技术中所存在的上述问题,提供一种非均相芬顿流化床工艺及其污泥回用方法和回收装置。

本发明为解决上述技术问题采用以下技术方案:

本发明第一个方面是提供一种非均相芬顿流化床工艺及其污泥回用方法,包括如下步骤:

(1)向芬顿反应池内的废水中投加铁碳复合粉体,以铁碳复合粉体作为非均相芬顿的催化剂与双氧水进行充分混合反应;

(2)芬顿反应池的出水进入催化剂选择器对其中的铁碳复合粉体进行筛选,筛选后的铁碳复合粉体从底部回流至芬顿反应池内继续进行反应;

(3)经催化剂选择器筛选后的废水进入后续的中和絮凝沉淀池进行中和絮凝沉淀,产生含铁的沉淀污泥,上清液外排;

(4)将上述中和絮凝产生的含铁的沉淀污泥重新制备成铁碳复合粉体作为非均相芬顿的催化剂;

(5)将上述重新制备的铁碳复合粉体催化剂输送至所述催化剂选择器,经所述催化剂选择器筛选后补充至芬顿反应池内参与反应。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(1)中所述铁碳复合粉体的粒径小于150μm,铁元素含量大于20%。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(1)中所述铁碳复合粉体投加质量为所述芬顿反应池内废水质量的1~20%。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(1)中采用机械搅拌或曝气搅拌在所述芬顿反应池内进行充分混合反应。

进一步优选地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,对于小型所述芬顿反应池,采用桨叶搅拌机或穿孔曝气管进行搅拌;对于大型所述芬顿反应池,采用射流曝气装置进行搅拌。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(2)中所述催化剂选择器为瘦长型锥底容器,其下部进水、上部出水,且锥底通过催化剂回流泵将筛选好的铁碳复合粉体回流到所述芬顿反应池内。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(3)中所述中和絮凝沉淀池包含pH中和搅拌池、絮凝搅拌池和沉淀池。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(4)中所述含铁的沉淀污泥依次经机械脱水-干化-高温裂解-粉碎处理后制备成铁碳复合粉体。

进一步优选地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,所述高温裂解的裂解温度为500~800℃,裂解后粉碎至150μm以下。

进一步地,在所述的非均相芬顿流化床工艺及其污泥回用方法中,步骤(5)中重新制备的所述铁碳复合粉体通过粉体输送泵经管道混合器向所述催化器选择器中投加,经所述催化器选择器筛选后由其底部的催化剂回流泵补充至所述芬顿反应池内参与反应。

本发明的第二个方面是提供一种非均相芬顿流化床工艺及污泥回用装置,包括:

一用于废水和催化剂进行充分混合反应的芬顿反应池;

一用于对所述芬顿反应池出水中的催化剂进行筛选的催化剂选择器,所述催化剂选择器的底部通过催化剂回流泵连通所述芬顿反应池,以将筛选的催化剂输送至所述芬顿反应池内继续进行反应;以及

一用于对经过所述催化剂选择器的废水进行中和絮凝沉淀的中和絮凝沉淀池,所述中和絮凝沉淀池的底部经污泥回用装置连接所述催化剂选择器,以将所述中和絮凝沉淀池产生的含铁的沉淀污泥重新制备成催化剂输送至所述催化剂选择器。

进一步地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述催化剂为铁碳复合粉体,所述铁碳复合粉体的粒径小于150μm,铁元素含量大于20%。

进一步地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述芬顿反应池中设置有搅拌器,所述搅拌器为机械搅拌器或曝气搅拌器。

进一步优选地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述机械搅拌器为桨叶搅拌机;所述曝气搅拌器为穿孔曝气管或射流曝气器。

进一步地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述催化剂选择器为瘦长型锥底容器,其中部连通所述芬顿反应池,上部连通所述中和絮凝沉淀池,底部连接催化剂回流泵。

进一步地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述中和絮凝沉淀池包含依次连通的pH中和搅拌池、絮凝搅拌池和沉淀池,所述pH中和搅拌池的上部连通所述催化剂选择器,所述沉淀池底部连接污泥回用装置。

进一步地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述污泥回用装置包含依次布置的污泥池、进料泵、污泥脱水机、污泥干化机、污泥碳化机、粉碎机和料仓,所述料仓通过粉体输送泵连通所述催化剂选择器。

进一步优选地,在所述的非均相芬顿废水处理及其污泥回用装置上,所述芬顿反应池至所述催化剂选择器的进水管道上设置有管道混合器,所述管道混合器连通所述粉体输送泵。

本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

(1)采用粒径小于150μm的铁碳复合粉体替代颗粒状催化剂,可大幅提高反应速率,减少反应时间和反应器容积;

(2)采用的装置结构更简单,操作维护方便,设备投资成本和运行成本均可显著降低,有明显的经济优势;

(3)污泥循环利用制备催化剂的流程更简化,产率更高,更适合大规模的污水和污泥处理项目应用。(发明人甘琦;徐晨;李飞;康蒙蒙)