申请日20200226

公开(公告)日20200522

IPC分类号C12N1/20; C12N1/14; C02F9/14; C02F3/34; C12R1/06; C12R1/46; C12R1/64; C12R1/01; C12R1/125; C12R1/645; C02F101/10; C02F101/12; C02F101/30

摘要

本发明提供一种复合生物菌剂及含盐有机物废水的处理方法和系统。该复合生物菌剂包括节杆菌、乳酸链球菌、硬基网柄菌、黄单胞菌、盐杆菌属、卵硫菌、枯草芽孢杆菌和迂回螺菌。该处理方法包括如下步骤:1)雾化处理;2)催化氧化处理并盐析出处理;3)冷却处理;4)生物氧化处理。该处理系统包括:雾化装置;催化氧化装置;用于将催化氧化处理所得雾化废水进行冷却处理的冷却管,冷却管与催化氧化装置流体连通;用于将冷却处理所得废水进行生物氧化处理的生物氧化装置,生物氧化装置与冷却管流体连通。本发明解决含盐有机物废水尤其高盐有机物废水处理稳定达标的问题,同时降低废水处理工程中的运行费用、提升运行过程中的稳定性。

权利要求书

1.一种复合生物菌剂,其特征在于,包括节杆菌、乳酸链球菌、硬基网柄菌、黄单胞菌、盐杆菌属、卵硫菌、枯草芽孢杆菌和迂回螺菌。

2.如权利要求1所述的复合生物菌剂,其特征在于,还包括如下技术特征中的至少一项:

1)节杆菌、乳酸链球菌、硬基网柄菌、黄单胞菌、盐杆菌属、卵硫菌、枯草芽孢杆菌和迂回螺菌的质量比为6-11:5-12:10-12:2-5:15-25:2-3:18-30:9-15;

2)复合生物菌剂的有效活菌数为108~109个/g。

3.一种含盐有机物废水的处理方法,其特征在于,包括如下步骤:

1)将待处理含盐有机物废水进行雾化处理;

2)将步骤1)得到的雾化废水进行催化氧化处理并进行盐析出处理;

3)将步骤2)得到的雾化废水进行冷却处理;

4)将步骤3)得到的废水在富集如权利要求1或2所述的复合生物菌剂的填料存在下进行生物氧化处理。

4.如权利要求3所述的含盐有机物废水的处理方法,其特征在于,还包括如下技术特征中的至少一项:

1)步骤2)中,将步骤1)得到的雾化废水在紫外光、臭氧和加热的条件下进行;

2)步骤3)中,冷却处理后的废水温度为30℃-40℃;

3)步骤4)中,所述填料包括聚氨酯、活性炭纤维、NiO、MnO2、CuO、MgO、TiO2和Al2O3;

4)步骤4)中,所述复合生物菌剂为激活驯化的复合生物菌剂:使用待处理含盐有机物废水和清水进行激活驯化;

5)步骤4)中,生物氧化处理的温度为20℃-40℃;

6)步骤4)中,生物氧化处理的溶解氧为2mg/L-8mg/L;

7)步骤4)中,生物氧化处理的pH为6-9。

5.如权利要求4所述的含盐有机物废水的处理方法,其特征在于,还包括如下技术特征中的至少一项:

11)特征1)中,在紫外光、臭氧和加热的条件下进行催化氧化处理后的雾化废水被填料吸附,并在紫外光和臭氧的条件下再进行催化氧化处理;

12)特征1)中,紫外光波长为310nm-285nm;

13)特征1)中,臭氧浓度为5.5g/m3-12g/m3;

14)特征1)中,加热温度为80℃-100℃;

31)特征3)中,聚氨酯、活性炭纤维、NiO、MnO2、CuO、MgO、TiO2和Al2O3的质量比为20-35:50-60:1-2:1-1.5:0.5-0.8:0.1-0.3:0.75-1.5:2-3.5;

41)特征4)中,待处理含盐有机物废水与清水的质量比为1:25~1:40;

42)特征4)中,复合生物菌剂的质量与待处理含盐有机物废水和清水的总质量的比为1:50~1:80;

43)特征4)中,激活驯化的温度为36℃-40℃;

44)特征4)中,激活驯化的溶解氧为4mg/L-8mg/L;

45)特征4)中,激活驯化的pH为7.3-8.5;

46)特征4)中,激活驯化的时间为18hr-20hr。

6.如权利要求5所述的含盐有机物废水的处理方法,其特征在于,特征11)中,吸附催化氧化处理后的雾化废水的填料为火山岩填料。

7.一种含盐有机物废水的处理系统,用于如权利要求3至6任一项所述的含盐有机物废水的处理方法,其特征在于,包括:

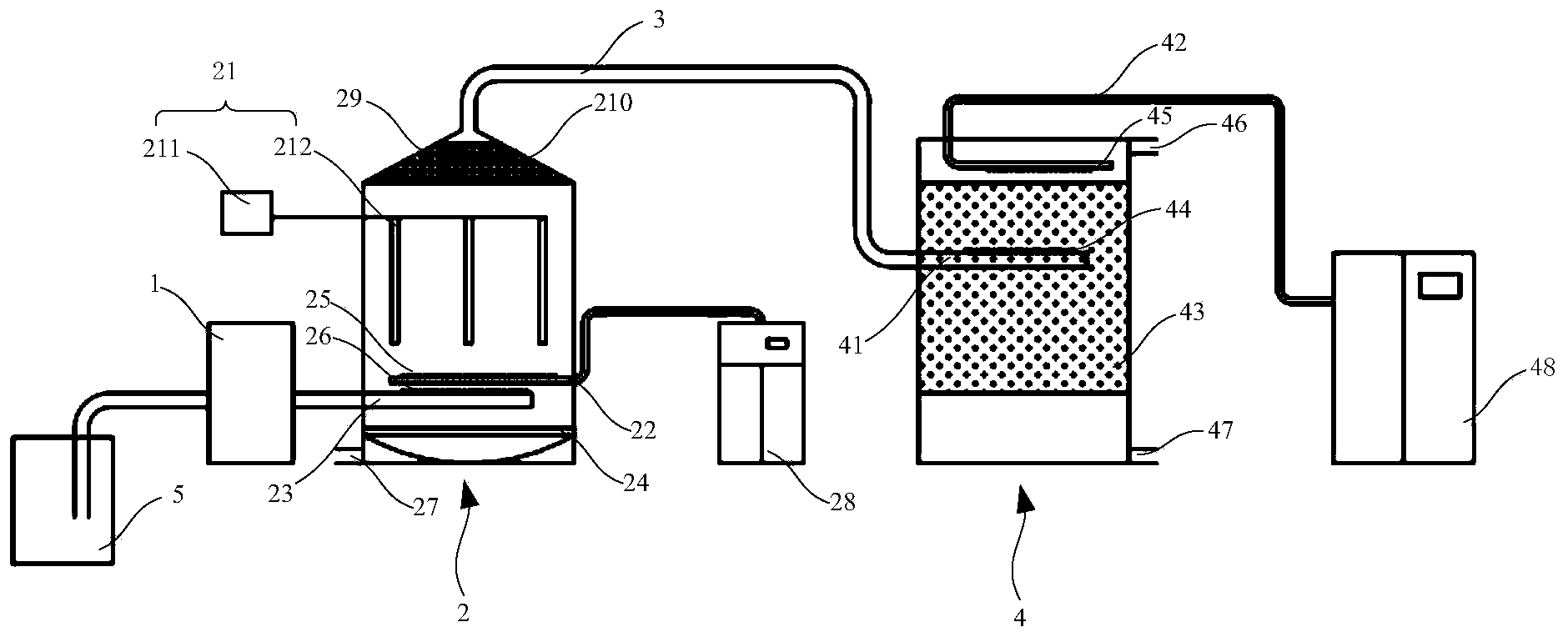

用于将待处理含盐有机物废水进行雾化处理的雾化装置(1);

用于将雾化处理所得雾化废水进行催化氧化处理并进行盐析出处理的催化氧化装置(2),所述催化氧化装置(2)与所述雾化装置(1)流体连通;

用于将催化氧化处理所得雾化废水进行冷却处理的冷却管(3),所述冷却管(3)与所述催化氧化装置(2)流体连通;

用于将冷却处理所得废水进行生物氧化处理的生物氧化装置(4),所述生物氧化装置与所述冷却管(3)流体连通。

8.如权利要求7所述的含盐有机物废水的处理系统,其特征在于,还包括如下技术特征中的至少一项:

1)包括用于存储待处理含盐有机物废水的污水存储装置(5),所述污水存储装置(5)与所述雾化装置(1)流体连通;

2)所述催化氧化装置(2)包括:

用于发生紫外光的紫外光发生单元(21),所述紫外光发生单元(21)设于催化氧化装置的内腔;

用于通入臭氧的臭氧进气管(22),所述臭氧进气管(22)连通到催化氧化装置的内腔;

用于通入雾化处理所得雾化废水的雾化废水进料管(23),所述雾化装置(1)经所述雾化废水进料管(23)与所述催化氧化装置(2)流体连通,所述雾化废水进料管(23)连通到催化氧化装置的内腔;

用于加热雾化处理所得雾化废水的加热单元(24),所述加热单元(24)设于催化氧化装置的内腔;

3)所述生物氧化装置(4)包括:

用于通入冷却处理所得废水的冷却处理所得废水进料管(41),所述冷却管(3)经所述冷却处理所得废水进料管(41)连通到生物氧化装置的内腔;

用于通入复合生物菌剂的复合生物菌剂进料管(42),所述复合生物菌剂进料管(42)连通到生物氧化装置的内腔;

用于富集复合生物菌剂并提供生物氧化处理环境的生物氧化填料区(43),所述生物氧化填料区(43)设于生物氧化装置的内腔。

9.如权利要求8所述的含盐有机物废水的处理系统,其特征在于,还包括如下技术特征中的至少一项:

21)特征2)中,所述紫外光发生单元(21)包括连通的电源(211)和紫外灯(212),所述紫外灯设于催化氧化装置的内腔;

22)特征2)中,所述催化氧化装置(2)还包括用于均匀分布臭氧的臭氧分布器(25),所述臭氧分布器(25)设于所述臭氧进气管(22)上;

23)特征2)中,所述催化氧化装置(2)还包括用于均匀分布雾化处理所得雾化废水的雾化废水分布器(26),所述雾化废水分布器(26)设于所述雾化废水进料管(23)上;

24)特征2)中,所述催化氧化装置(2)还包括用于排放析出盐的排废口(27),所述排废口(27)设于催化氧化装置的底部;

25)特征2)中,所述催化氧化装置(2)还包括用于产生臭氧的臭氧发生器(28),所述臭氧发生器(28)经所述臭氧进气管(22)连通到催化氧化装置的内腔;

26)特征2)中,所述催化氧化装置(2)还包括设于催化氧化装置顶部的填料区(29),用于进一步接触氧化处理;

27)特征2)中,所述臭氧进气管(22)设于所述紫外光发生单元(21)与所述雾化废水进料管(23)之间,所述雾化废水进料管(23)设于所述臭氧进气管(22)与所述加热单元(24)之间;

31)特征3)中,所述生物氧化装置(4)还包括用于均匀分布冷却处理所得废水的冷却处理所得废水分布器(44),所述冷却处理所得废水分布器(44)设于所述冷却处理所得废水进料管(41)上;

32)特征3)中,所述生物氧化装置(4)还包括用于均匀分布复合生物菌剂的复合生物菌剂分布器(45),所述复合生物菌剂分布器(45)设于所述复合生物菌剂进料管(42)上;

33)特征3)中,所述生物氧化装置(4)还包括用于排放气体的排气口(46),所述排气口(46)设于生物氧化装置的顶部;

34)特征3)中,所述生物氧化装置(4)还包括用于排放水体的排水口(47),所述排水口(47)设于生物氧化装置的底部;

35)特征3)中,所述冷却处理所得废水进料管(41)设于所述生物氧化填料区(43)内,所述复合生物菌剂进料管(42)位于所述生物氧化填料区(43)的上方;

36)特征3)中,所述生物氧化装置(4)还包括用于投加复合生物菌剂的复合生物菌剂投加单元(48),所述复合生物菌剂投加单元(48)经所述复合生物菌剂进料管(42)连通到生物氧化装置的内腔。

10.如权利要求9所述的含盐有机物废水的处理系统,其特征在于,还包括如下技术特征中的至少一项:

a)特征26)中,所述催化氧化装置(2)设有锥形顶部(210),所述填料区(29)设于所述锥形顶部(210)内;

b)特征27)中,所述加热单元(24)设于催化氧化装置的内腔底部。

说明书

一种复合生物菌剂及含盐有机物废水的处理方法和系统

技术领域

本发明涉及水体处理领域,特别是涉及一种复合生物菌剂及含盐有机物废水的处理方法和系统。

背景技术

高含盐废水是指含有有机物和至少总溶解固体TDS(Total Dissolved Solid)的质量分数大于等于3.5%的废水,包括高盐生活废水和高盐工业废水。主要来源于直接利用海水的工业生产、生活用水和食品加工厂、化工厂及石油和天然气的采集加工等。这些废水中除了含有有机污染物外,还含有大量的无机盐,如Cl-,SO42-,Na+,Ca2+等离子。若未经处理直接排放,势必会对水体生物、生活饮用水和工农业生产用水生产极大的危害。但常规处理方法中盐水浓度不能过高,亟待开发处理更高浓度的高盐废水的工艺技术。

目前常规大的处理工艺包括:

1、高盐废水低温多效板式蒸发浓缩脱盐

低温多效蒸发浓缩结晶系统,是由相互串联的多个蒸发器组成,低温(90℃左右)加热蒸汽被引入第一效,加热其中的料液,使料液产生比蒸汽温度低的几乎等量蒸发。产生的蒸汽被引入第二效作为加热蒸汽,使第二效的料液以比第一效更低的温度蒸发。这个过程一直重复到最后一效。

在工业含盐废水的处理过程中,工业含盐废水进入低温多效浓缩结晶装置,经过5-8效蒸发冷凝的浓缩结晶过程,分离为淡化水(淡化水可能含有微量低沸点有机物)和浓缩晶浆废液;无机盐和部分有机物可结晶分离出来,焚烧处理为无机盐废渣;不能结晶的有机物浓缩废液可采用滚筒蒸发器,形成固态废渣,焚烧处理;淡化水可返回生产系统替代软化水加以利用。

2、物理化学方法主要有蒸发法、电化学方法、离子交换法、吸附、膜分离技术等,在某些应用中能够脱除废水中的盐分和有机物,但一般都面临较高的成本,且易造成再生废水的二次污染。有效结合物理化学方法与生物法将是未来高盐废水处理的重要方向之一。采用微波等离子体化学气相沉积设备即MPCVD(Microwave Plasma Chemical VaporDeposition)生长克拉级单晶金刚石时,晶种放入CVD设备后需要进行10-15天左右的长时间生长,生长过程中由于技术工艺水平、晶种质量、外部环境因素等等各种条件的影响,非常容易在某一时间节点出现多晶生长、黑色碳包裹体、以及内部应力问题,进而影响产品良率,造成成本的增加。而金刚石处于1000℃左右的高温下,现有的观测手段(主要是肉眼观测)无法观测到是否有多晶的生成,也就是说一旦初始生长质量不好,接下来时间内,水、电、气、人工等各方面成本均会造成浪费。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种复合生物菌剂及含盐有机物废水的处理方法和系统,解决难处理含盐有机物废水尤其高盐有机物废水处理稳定达标的问题,同时降低废水处理工程中的运行费用、提升运行过程中的稳定性。

为实现上述目的及其他相关目的,本发明第一方面提供一种复合生物菌剂,包括节杆菌、乳酸链球菌、硬基网柄菌、黄单胞菌、盐杆菌属、卵硫菌、枯草芽孢杆菌和迂回螺菌。

复合生物菌剂中,各菌的拉丁名如下:节杆菌(Arthrobacter)、乳酸链球菌(Streptococcus lactis)、硬基网柄菌(Dictyostelium firmibasis)、黄单胞菌(Xanthomonas)、盐杆菌属(Halobacterium)、卵硫菌(Thiovulum)、枯草芽孢杆菌(Bacillussubtilis)、迂回螺菌(Spirillum volutans)。

优选地,节杆菌、乳酸链球菌、硬基网柄菌、黄单胞菌、盐杆菌属、卵硫菌、枯草芽孢杆菌和迂回螺菌的质量比为6-11:5-12:10-12:2-5:15-25:2-3:18-30:9-15,如6-8或8-11:5-8或8-12:10-11或11-12:2-4或4-5:15-22或22-25:2-2.5或2.5-3:18-26或26-30:9-12或12-15。

优选地,复合生物菌剂的有效活菌数为108~109个/g,如108~5×108个/g或5×108~109个/g。

本发明第二方面提供一种含盐有机物废水的处理方法,包括如下步骤:

1)将待处理含盐有机物废水进行雾化处理;

2)将步骤1)得到的雾化废水进行催化氧化处理并进行盐析出处理;

3)将步骤2)得到的雾化废水进行冷却处理;

4)将步骤3)得到的废水在富集上述复合生物菌剂的填料存在下进行生物氧化处理。

优选地,步骤2)中,将步骤1)得到的雾化废水在紫外光、臭氧和加热的条件下进行。

更优选地,在紫外光、臭氧和加热的条件下进行催化氧化处理后的雾化废水被填料吸附,并在紫外光和臭氧的条件下再进行催化氧化处理。紫外光起到催化作用。

进一步更优选地,吸附催化氧化处理后的雾化废水的填料为火山岩填料。火山岩填料空隙合理,强度高,且有良好的吸附性能。

更优选地,紫外光波长为310nm-285nm,如310nm-300nm或300nm-285nm。

更优选地,臭氧浓度为5.5g/m3-12g/m3,如5.5g/m3-9g/m3或9g/m3-12g/m3。

更优选地,加热温度为80℃-100℃,如80℃-90℃或90℃-100℃。

优选地,步骤3)中,冷却处理后的废水温度为30℃-40℃,如30℃-35℃或35℃-40℃。

优选地,步骤4)中,所述填料包括聚氨酯、活性炭纤维、NiO、MnO2、CuO、MgO、TiO2和Al2O3。聚氨酯分子量可在500000-1000000之间。

更优选地,聚氨酯、活性炭纤维、NiO、MnO2、CuO、MgO、TiO2和Al2O3的质量比为20-35:50-60:1-2:1-1.5:0.5-0.8:0.1-0.3:0.75-1.5:2-3.5,如20-28或28-35:50-55或55-60:1-1.5或1.5-2:1-1.3或1.3-1.5:0.5-0.65或0.65-0.8:0.1-0.2或0.2-0.3:0.75-1或1-1.5:2-2.5或2.5-3.5。

优选地,步骤4)中,所述复合生物菌剂为激活驯化的复合生物菌剂:使用待处理含盐有机物废水和清水进行激活驯化。

更优选地,待处理含盐有机物废水与清水的质量比为1:25~1:40,如1:25~1:32或1:32~1:40。

更优选地,复合生物菌剂的质量与待处理含盐有机物废水和清水的总质量的比为1:50~1:80,如1:50~1:65或1:65~1:80。

更优选地,激活驯化的温度为36℃-40℃,如36℃-38℃或38℃-40℃。

更优选地,激活驯化的溶解氧为4mg/L-8mg/L,如4mg/L-6mg/L或6mg/L-8mg/L。

更优选地,激活驯化的pH为7.3-8.5,如7.3-8.5或7.3-8.5。

更优选地,激活驯化的时间为18hr-20hr,如18hr-19hr或19hr-20hr。

优选地,步骤4)中,生物氧化处理的温度为20℃-40℃,如20℃-30℃或30℃-40℃。

优选地,步骤4)中,生物氧化处理的溶解氧为2mg/L-8mg/L,如2mg/L-5mg/L或5mg/L-8mg/L。

优选地,步骤4)中,生物氧化处理的pH为6-9,如6-7.5或7.5-9。

本发明第三方面提供一种含盐有机物废水的处理系统,用于上述含盐有机物废水的处理方法,包括:

用于将待处理含盐有机物废水进行雾化处理的雾化装置;

用于将雾化处理所得雾化废水进行催化氧化处理并进行盐析出处理的催化氧化装置,所述催化氧化装置与所述雾化装置流体连通;

用于将催化氧化处理所得雾化废水进行冷却处理的冷却管,所述冷却管与所述催化氧化装置流体连通;

用于将冷却处理所得废水进行生物氧化处理的生物氧化装置,所述生物氧化装置与所述冷却管流体连通。

优选地,包括用于存储待处理含盐有机物废水的污水存储装置,所述污水存储装置与所述雾化装置流体连通。

优选地,所述催化氧化装置包括:

用于发生紫外光的紫外光发生单元,所述紫外光发生单元设于催化氧化装置的内腔;

用于通入臭氧的臭氧进气管,所述臭氧进气管连通到催化氧化装置的内腔;

用于通入雾化处理所得雾化废水的雾化废水进料管,所述雾化装置经所述雾化废水进料管与所述催化氧化装置流体连通,所述雾化废水进料管连通到催化氧化装置的内腔;

用于加热雾化处理所得雾化废水的加热单元,所述加热单元设于催化氧化装置的内腔。

更优选地,所述紫外光发生单元包括连通的电源和紫外灯,所述紫外灯设于催化氧化装置的内腔。

更优选地,所述催化氧化装置还包括用于均匀分布臭氧的臭氧分布器,所述臭氧分布器设于所述臭氧进气管上。

更优选地,所述催化氧化装置还包括用于均匀分布雾化处理所得雾化废水的雾化废水分布器,所述雾化废水分布器设于所述雾化废水进料管上。

更优选地,所述催化氧化装置还包括用于排放析出盐的排废口,所述排废口设于催化氧化装置的底部。

更优选地,所述催化氧化装置还包括用于产生臭氧的臭氧发生器,所述臭氧发生器经所述臭氧进气管连通到催化氧化装置的内腔。

更优选地,所述催化氧化装置还包括设于催化氧化装置顶部的填料区,用于进一步接触氧化处理。

进一步更优选地,所述催化氧化装置设有锥形顶部,所述填料区设于所述锥形顶部内。

更优选地,所述臭氧进气管设于所述紫外光发生单元与所述雾化废水进料管之间,所述雾化废水进料管设于所述臭氧进气管与所述加热单元之间。

进一步更优选地,所述加热单元设于催化氧化装置的内腔底部。

优选地,所述生物氧化装置包括:

用于通入冷却处理所得废水的冷却处理所得废水进料管,所述冷却管经所述冷却处理所得废水进料管连通到生物氧化装置的内腔;

用于通入复合生物菌剂的复合生物菌剂进料管,所述复合生物菌剂进料管连通到生物氧化装置的内腔;

用于富集复合生物菌剂并提供生物氧化处理环境的生物氧化填料区,所述生物氧化填料区设于生物氧化装置的内腔。

更优选地,所述生物氧化装置还包括用于均匀分布冷却处理所得废水的冷却处理所得废水分布器,所述冷却处理所得废水分布器设于所述冷却处理所得废水进料管上。

更优选地,所述生物氧化装置还包括用于均匀分布复合生物菌剂的复合生物菌剂分布器,所述复合生物菌剂分布器设于所述复合生物菌剂进料管上。

更优选地,所述生物氧化装置还包括用于排放气体的排气口,所述排气口设于生物氧化装置的顶部。

更优选地,所述生物氧化装置还包括用于排放水体的排水口,所述排水口设于生物氧化装置的底部。

更优选地,所述冷却处理所得废水进料管设于所述生物氧化填料区内,所述复合生物菌剂进料管位于所述生物氧化填料区的上方。

更优选地,所述生物氧化装置还包括用于投加复合生物菌剂的复合生物菌剂投加单元,所述复合生物菌剂投加单元经所述复合生物菌剂进料管连通到生物氧化装置的内腔。

本发明复合生物菌剂及处理方法和系统解决含盐有机物废水尤其高盐有机物废水处理稳定达标的问题,同时降低废水处理工程中的运行费用、提升运行过程中的稳定性。(发明人张玉香;王丽珊)