申请日20200306

公开(公告)日20200703

IPC分类号C02F9/08; C01G9/04; C02F101/12; C02F101/30

摘要

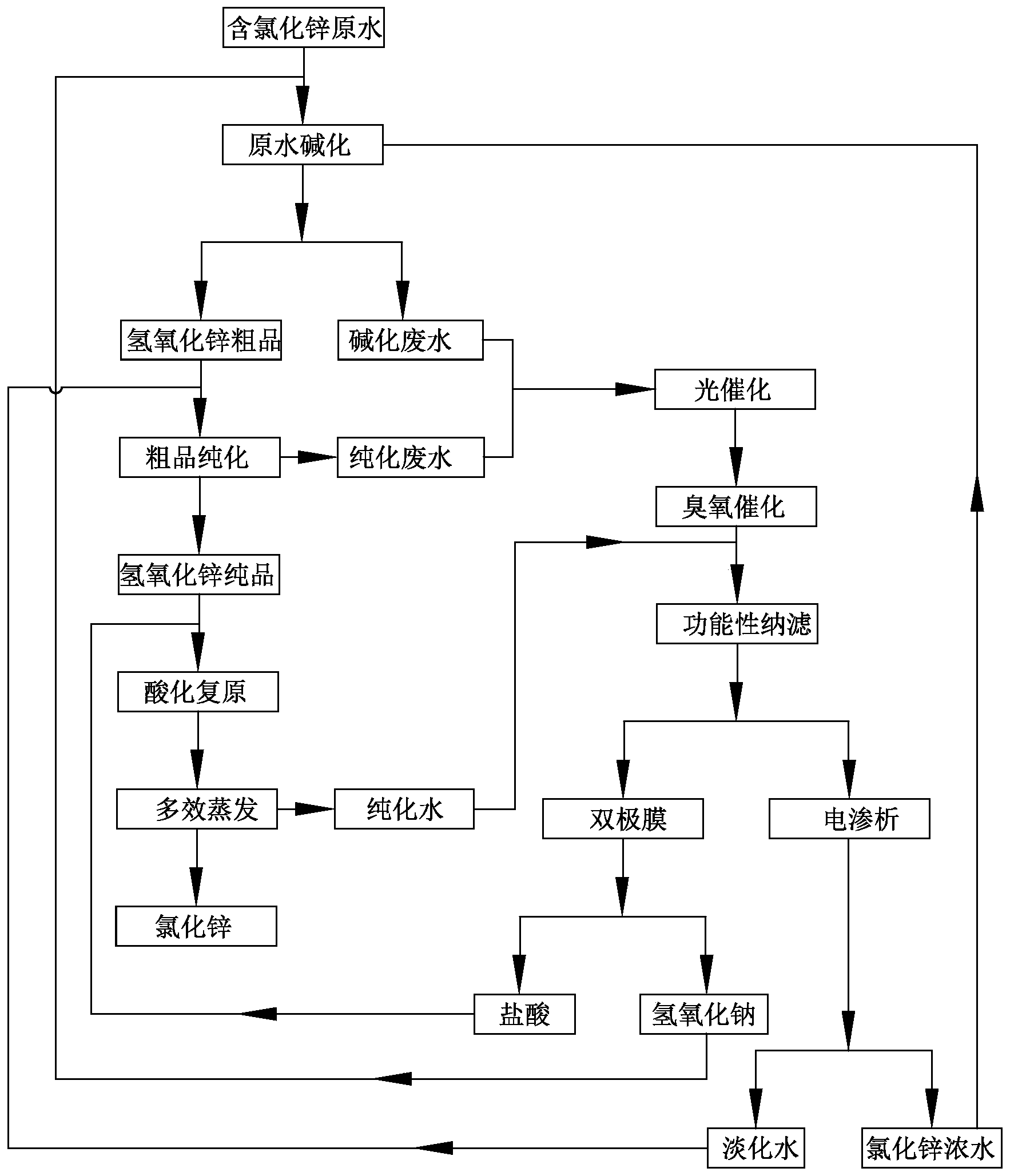

本发明公开了一种氯化锌废水中氯化锌回收以及废水零排放处理方法,包括以下步骤:(1)在原水中添加氢氧化钠,固液分离得到氢氧化锌粗品和碱化废水;(2)将氢氧化锌粗品经过水洗和醇洗、烘干,得到氢氧化锌纯品与纯化废水;(3)将氢氧化锌纯品溶于盐酸溶液中,经多效蒸发分离出氯化锌固体;(4)将碱化废水和纯化废水依次经过光催化氧化和臭氧催化对有机物彻底矿化,然后进入功能性纳滤膜分离得到氯化锌溶液和盐溶液;将氯化锌溶液通过电渗析对残留的氯化锌进行分离;将盐溶液通过双极膜分离出氢氧化钠与盐酸。本发明不仅实现了废水中氯化锌的高纯度回收,保证氯化锌高效回收的同时实现了Na与Cl的无损耗循环与废水的零排放。

权利要求书

1.一种氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于包括以下步骤:

(1)原水碱化:在含氯化锌的原水中添加氢氧化钠控制pH范围为6.5~7.5,将锌离子沉淀后,固液分离得到氢氧化锌粗品和碱化废水;

(2)粗品纯化:将所述氢氧化锌粗品分别经过水洗和醇洗,然后进行烘干,得到氢氧化锌纯品与纯化废水;

(3)酸化复原:将所述氢氧化锌纯品溶于盐酸溶液中,然后经多效蒸发分离出氯化锌固体;

(4)废水处理:将所述碱化废水和纯化废水混合后首先依次经过光催化氧化和臭氧催化对废水中的有机物彻底矿化,然后进入功能性纳滤膜分离得到氯化锌溶液和盐溶液;将分离得到的所述氯化锌溶液通过电渗析对水中的氯化锌进行浓缩;将分离得到的所述盐溶液通过双极膜分离出氢氧化钠与盐酸。

2.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(2)中,所述水洗和醇洗中,氢氧化锌粗品与使用的无离子水与醇的质量比为1:1.6~3.3:0.3~1.1。

3.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(2)中,所述烘干温度为75~95℃。

4.如权利要求2所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(2)中,洗涤用的水与醇可循环套用,套用终止水质参数为废水2TDS大于2000,COD大于4000。

5.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(3)中,所述酸化复原时控制pH在5.5~6.5。

6.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(4)中,所述光催化氧化时,使用负载有纳米TiO2的玻璃纤维作为催化剂;所述光催化氧化的处理停留时间为1~3h。

7.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(4)中,所述臭氧催化时,使用复合催化剂MnO2/Al2O3;所述臭氧催化的处理停留时间为0.5~2h。

8.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(4)中,所述电渗析后得到氯化锌浓水和淡化水,所述氯化锌浓水回到步骤(1)进行原水碱化进一步提取氯化锌;所述淡化水回用到步骤(2)的水洗。

9.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(4)中,所述电渗析的浓缩比例为1~3倍。

10.如权利要求1所述的氯化锌废水中氯化锌回收以及废水零排放处理方法,其特征在于:步骤(3)中,多效蒸发得到的纯化水直接去步骤(4)的功能性纳滤膜进一步分离;步骤(4)中,所述盐溶液通过双极膜分离出的氢氧化钠与盐酸分别回用至步骤(1)和步骤(3)。

说明书

一种氯化锌废水中氯化锌回收以及废水零排放处理方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种氯化锌废水处理技术。

背景技术

氯化锌的生产中伴随着大量的废水产生,废水中含有大量的氯化锌,醇类,及少量的酯类,酮类物质,大量的氯化锌流失造成污染的同时导致了资源的浪费,但是由于氯化锌对于纯度要求较高,因此该废水无法直接分离回用,如何去除水中有机污染的同时实现氯化锌的高纯提取成为了行业的难题。

发明内容

本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种氯化锌废水中氯化锌回收以及废水零排放处理方法,该处理方法不仅对废水中残留的氯化锌进行了浓缩,实现高纯度提纯回用,提纯后的废水分别参与工艺的循环回用,实现了氯化锌资源化利用与废水的零排放。

为解决上述技术问题,本发明的技术方案是:

一种氯化锌废水中氯化锌回收以及废水零排放处理方法,包括以下步骤:

(1)原水碱化:在含氯化锌的原水中添加氢氧化钠控制pH范围为6.5~7.5,将锌离子沉淀后,固液分离得到氢氧化锌粗品和碱化废水;

(2)粗品纯化:将所述氢氧化锌粗品分别经过水洗和醇洗,然后进行烘干,得到氢氧化锌纯品与纯化废水;

(3)酸化复原:将所述氢氧化锌纯品溶于盐酸溶液中,然后经多效蒸发分离出氯化锌固体;

(4)废水处理:将所述碱化废水和纯化废水混合后首先依次经过光催化氧化和臭氧催化对废水中的有机物彻底矿化,然后进入功能性纳滤膜分离得到氯化锌溶液和盐溶液;将分离得到的所述氯化锌溶液通过电渗析对水中的氯化锌进行浓缩;将分离得到的所述盐溶液通过双极膜分离出氢氧化钠与盐酸。

作为优选的一种技术方案,步骤(2)中,所述水洗和醇洗中,氢氧化锌粗品与使用的无离子水与醇的质量比为1:1.6~3.3:0.3~1.1。

作为优选的一种技术方案,步骤(2)中,所述烘干温度为75~95℃。

作为优选的一种技术方案,步骤(2)中,洗涤用的水与醇可循环套用,套用终止水质参数为废水2TDS大于2000,COD大于4000。

作为优选的一种技术方案,步骤(3)中,所述酸化复原时控制pH在5.5~6.5。

作为优选的一种技术方案,步骤(4)中,所述光催化氧化时,使用负载有纳米TiO2的玻璃纤维作为催化剂;TiO2负载量为3~7wt%,光源为波长254nm的紫外光源,所述光催化氧化的处理停留时间为1~3h。

作为优选的一种技术方案,步骤(4)中,所述臭氧催化时,使用复合催化剂MnO2/Al2O3;其中MnO2含量为0.5~2wt%;所述臭氧催化的处理停留时间为0.5~2h。

作为改进的一种技术方案,步骤(4)中,所述电渗析后得到氯化锌浓水和淡化水,所述氯化锌浓水回到步骤(1)进行原水碱化进一步提取氯化锌;所述淡化水回用到步骤(2)的水洗。

作为优选的一种技术方案,步骤(4)中,所述电渗析的浓缩比例为1~3倍。

作为改进的一种技术方案,步骤(3)中,多效蒸发得到的纯化水直接去步骤(4)的功能性纳滤膜进一步分离。

作为改进的一种技术方案,步骤(4)中,所述盐溶液通过双极膜分离出的氢氧化钠与盐酸分别回用至步骤(1)和步骤(3)。

由于采用了上述技术方案,本发明的有益效果是:

本发明的氯化锌废水中氯化锌回收以及废水零排放处理方法,将含氯化锌的原水分别经原水碱化、粗品纯化和酸化复原,将氢氧化锌纯品溶于盐酸溶液中,然后经多效蒸发分离出高纯度的氯化锌固体;将所述碱化废水和纯化废水混合后首先依次经过光催化氧化和臭氧催化对废水中的有机物彻底矿化,然后进入功能性纳滤膜进行Na+与Zn2+分离得到氯化锌溶液和盐溶液;将分离得到的所述氯化锌溶液通过电渗析对水中残留的氯化锌进行分离;将分离得到的所述盐溶液通过双极膜分离出氢氧化钠与盐酸。本发明不仅实现了废水中氯化锌的高纯度回收,避免了原材料浪费,而且保证氯化锌高效回收的同时实现了Na与Cl的无损耗循环;对废水通过光催化+臭氧催化的组合工艺实现了有机物的深度降解,出水COD<10,达到回用标准,通过电渗析与蒸发工艺对残留无机氯化锌进行了浓缩,再次回归提纯回用,实现了工艺的循环,氯化锌资源化利用与废水的零排放。

在原水碱化步骤中,通过添加氢氧化钠将液相中的锌转移至固相中,然后分离,得到高纯度的氢氧化锌,实现了锌的提取分离,控制pH在6.5-7.5,杜绝了氢氧化钠的残留对氯化锌的污染。

在粗品纯化中,通过先水洗后醇洗,对锌纯度的再次确保,先水洗后醇洗能充分曝气残留氯化锌,氯化钠与有机污染物的彻底去除,同时第二部醇洗提高了烘干的速度,降低了能耗,提高了效率。

在酸化复原步骤,高纯度的氢氧化锌再次通过酸化将锌从固相转移至液相,实现了锌的复原,同时通过pH的控制确保锌完全离子化的同时防止其他离子对纯度的影响。

由于碱化、洗涤、酸化阶段均会产生废水,废水中的主要物质为氯化钠,氯化锌,醇,酮,酯类等,首先通过光催化-臭氧催化对有机物质进行矿化去除,然后由于废水中存在Na+与Zn2+,因此通过功能性纳滤膜对1价与2价离子进行分离,分离后的氯化锌液通过电渗析浓缩,浓液返回至碱化段继续进行氯化锌的提取,淡化水作为洗涤水回用;盐溶液直接通过双极膜电渗析制取盐酸与氢氧化钠,分别将两者回用至酸化与碱化工艺段,保证了氯化锌高效回收的同时实现了Na与Cl的无损耗循环。

本发明废水处理步骤中,使用光催化与臭氧催化组合工艺,光催化剂采用负载型纳米二氧化钛催化剂,不会在处理过程中引入二次污染,臭氧催化剂采用MnO2/Al2O3复合催化剂,强化了传统Al2O3催化的臭氧利用率及催化氧化效率,两种工艺的组合协同具有高效的矿化效率,不会引入其他离子、不会产生二次污染。(发明人杨建伟;刘玉辉;孙广金;王志孝;徐永生;李家国;张传发)