申请日2020.12.22

公开(公告)日2021.03.26

IPC分类号C02F9/14

摘要

本发明公开了一种絮凝沉淀池强化氨氮处理MBBR系统及运行方法,涉及水处理技术领域。其包括反应池、总进水管路及总出水管路,反应池内从前往后依次被分隔为絮凝反应区、沉淀区、曝气反应区及出水区,总进水管路连接在絮凝反应区的池体上,总出水管路连接在出水区的池体上,待处理水从总进水管路进入,依次经过絮凝反应区、沉淀区、曝气反应区及出水区后,通过总出水管路排出。在出水区的导流墙的正下方及曝气反应区前池壁正下方的过泥通道内均设置有射流曝气器,在出水区经过射流曝气促进排泥,曝气反应区底部的拦截筛网延长,保证了出水区的射流曝气器排气正常。本发明可使待处理水中的氨氮、TP、COD、SS得以去除,实现净化。

权利要求书

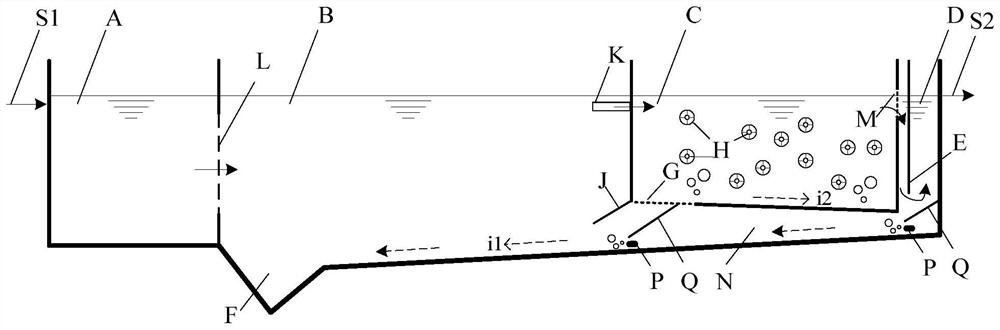

1.一种絮凝沉淀池强化氨氮处理MBBR系统,其包括反应池、总进水管路及总出水管路,所述的反应池内从前往后依次被分隔为絮凝反应区、沉淀区、曝气反应区及出水区,所述的总进水管路连接在所述的絮凝反应区的池体上,所述的总出水管路连接在所述的出水区的池体上,待处理水从所述的总进水管路进入,依次经过絮凝反应区、沉淀区、曝气反应区及出水区后,通过所述的总出水管路排出;其特征在于:

位于所述的絮凝反应区的反应池的池底为水平设计,从所述的出水区至沉淀区处对应的反应池的池底为斜向下设计并形成一坡度,所述的坡度的范围为2~5%,位于沉淀区处的反应池的池底位置最低,在反应池的池底位置最低处设置有集泥斗;所述的曝气反应区底部的池底自出水端向进水端呈斜向上设计并形成另一坡度,所述的另一坡度的范围为2~5%,在所述的曝气反应区的池底与所述的反应池的池底之间设置有过泥通道;

在所述的曝气反应区内设置有悬浮载体、曝气管路,在所述的曝气反应区的底部设置有第一拦截筛网,曝气反应区内脱落的生物膜通过其进水端底部设置的第一拦截筛网进入所述的过泥通道,并顺着所述的过泥通道流向所述的沉淀区内的集泥斗;

在所述的出水区内设置有导流墙,在所述的导流墙的正下方及所述的曝气反应区前池壁正下方的过泥通道内均设置有射流曝气器,在每个射流曝气器的的正上方间隔一定距离设置有射流曝气挡板,所述的出水区内脱落的生物膜进入所述的过泥通道,并顺着所述的过泥通道流向所述的集泥斗。

2.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:所述的总进水管路连接在所述的絮凝反应区上部的池体上,所述的总出水管路连接在所述的出水区上部的池体上,所述的絮凝反应区与所述的沉淀区之间通过配水花墙保持连通。

3.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:所述的沉淀区的出水端上部设置有出水堰,所述的出水堰的上沿低于运行水位,通过所述的出水堰出水进入所述的曝气反应区。

4.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:

所述的曝气反应区与出水区之间设置有第二拦截筛网,通过所述的第二拦截筛网保持连通;在所述的曝气管路上设置有曝气阀,所述的曝气管路的布置方式与过水方向保持垂直,所述的曝气管路设置有若干根,其采用不均匀布置方式,沿水流方向布置逐渐密集。

5.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:所述的第一拦截筛网的宽度与所述的曝气反应区池底的宽度一致,长度为曝气反应区池底长度的15~25%。

6.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:所述的导流墙的上端高于系统内液面,其下端与出水区的池底的垂直距离为1.0~1.5m,所述的过泥通道与沉淀区之间设置有过泥挡板,所述的过泥挡板上部连接所述的第一拦截筛网的前端,下部向所述的沉淀区延伸,所述的过泥挡板与垂直方向呈45~60°夹角,所述的过泥挡板的水平长度小于所述的出水堰的水平长度。

7.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:位于曝气反应区前池壁正下方的射流曝气挡板连接在所述的第一拦截筛网长度的80%~90%处,位于曝气反应区前池壁正下方的射流曝气挡板与所述的过泥挡板相互平行,位于出水区的射流曝气器与其对应的射流曝气挡板之间的垂直距离与位于曝气反应区的射流曝气器与其对应的射流曝气挡板之间的垂直距离保持相同。

8.根据权利要求1所述的一种絮凝沉淀池强化氨氮处理MBBR系统,其特征在于:所述的过泥通道的最小高度不低于0.5m。

9.根据权利要求1~8任一项所述的一种絮凝沉淀池强化氨氮处理MBBR系统的运行方法,其特征在于,依次包括以下步骤:

S1、待处理水从所述的总进水管路进入絮凝反应区,经过沉淀区后进入曝气反应区;

S2、在曝气反应区内,悬浮态污泥浓度<400mg/L,不设置污泥回流,不富集活性污泥;悬浮载体密度为0.96~0.98g/cm3,有效比表面积为450~1200m2/m3,填充率为20~60%,悬浮载体硝化负荷为0.1~0.8gN/m2/d;待处理污水进入曝气反应区后,调节曝气反应区第一根曝气管上的曝气阀,使其根据进水COD浓度实现间歇曝气,当进水COD≥500mg/L,第一根曝气管停止曝气间隔时间为0.5~1.0h;当进水200≤COD<500mg/L,第一根曝气管停止曝气间隔时间为1.0~1.5h;当进水100≤COD<200mg/L,第一根曝气管停止曝气间隔时间为1.5~2h;当进水COD<100mg/L,第一根曝气管停止曝气间隔时间为2~2.5h;

S3、脱落生物膜经第一拦截筛网和出水区底部分别进入过泥通道和出水区的底部,开启射流曝气器加速沉淀区出水端底部和过泥通道内的污泥向沉淀区内的第一集泥斗底部移动,射流曝气器为间歇运行,曝气流量与第一根曝气管曝气流量一致,运行时间根据第一根曝气管间歇曝气时间进行控制,当第一根曝气管停止曝气间隔时间为0.5~1.0h,射流曝气器运行时间为第一根曝气管恢复曝气前5min;当第一根曝气管停止曝气间隔时间为1.0~1.5h,射流曝气器运行时间为第一根曝气管恢复曝气前3min;当第一根曝气管停止曝气间隔时间为1.5~2h,射流曝气器运行时间为第一根曝气管恢复曝气前2min;当第一根曝气管停止曝气间隔时间为2~2.5h,射流曝气器运行时间为第一根曝气管恢复曝气前1min。

说明书

絮凝沉淀池强化氨氮处理MBBR系统及运行方法

技术领域

本发明涉及水处理技术领域,具体涉及一种絮凝沉淀池强化氨氮处理MBBR系统及运行方法。

背景技术

氨氮、COD和SS作为污水处理中常规控制参数,其排放浓度是衡量污水处理效果的重要指标。当前,污水处理在工艺流程上需三级处理方能达到排放标准,其中,进水SS及不溶性COD主要通过一级处理经沉淀、过滤或适当曝气而去除。而氨氮和可溶性COD则通过二级处理经具有活性污泥的曝气池进行好氧氧化去除,同时,为保证引入的活性污泥不随出水流失,需配合较大池容的沉淀池对活性污泥进行重力沉降;普通污水经过二级处理后,仍含有SS和难以生物降解的COD,因此需增设三级处理通过化学法或物理法进一步去除,最终达到排放标准。普通污水三级处理具有运行维护简单、处理效果好等优点而被广泛应用,但是其工艺流程长、占地大、运行费用高、抗冲击性差等等都限制了其处理效率。针对以上问题,若能简化污水处理工艺流程,提高二级处理效率,即可从根本上改善污水处理效果。

现有技术相关方面的研究报道主要有:

CN 111847804 A公布了一种生活污水处理系统,该系统深度处理前包括污水收集池、调节池、A2/O反应池、MBR反应组件池等,污水在收集池内经格栅处理后,依次流入调节池、A2/O反应池,经过A2/O反应池处理后的污水,被泵入MBR反应组件池,去除COD并截留过滤大部分颗粒物质与病毒细菌,MBR反应组件池处理后水体进入深度处理。该系统虽能够去除生活污水中的污染物质,且工艺流程较为集约,但是其A2/O反应池后已MBR膜组件进行泥水分离,膜价格和膜更换费用高昂,导致运行成本较高。另外,MBR膜堵塞后需及时进行反冲洗也降低了工艺运行的稳定性。

CN 207259344 U公布了一种占地面积小的紧凑型组合式污水处理系统,包括栅格分离池、调节池、组合式污水处理装置、过滤罐、外排水管,组合式污水处理装置又包括位于上部的泵站和位于下部的组合式污水处理单元,组合式污水处理单元又包括小型厌氧池、大型好氧池、一级沉淀池、二级沉淀池、絮凝池、三级沉淀池、过滤池、清水池。该工艺虽说可以整体成型,具有一定的集约型,一定程度上降低了生产成本,但是其工艺流程过于复杂,采用的活性污泥法需三个沉淀池进行沉降,大大增加了系统占地。

发明内容

本发明的目的之一在于提供一种絮凝沉淀池强化氨氮处理MBBR系统,待处理水依次经过絮凝反应区、沉淀区、曝气反应区、出水区后,经总出水管路排出,在出水区经过射流曝气促进排泥,曝气反应区底部的拦截筛网延长,保证了出水区的射流曝气器排气正常,本发明可使待处理水中的氨氮、TP、COD、SS得以去除实现净化。

其技术解决方案包括:

一种絮凝沉淀池强化氨氮处理MBBR系统,其包括反应池、总进水管路及总出水管路,所述的反应池内从前往后依次被分隔为絮凝反应区、沉淀区、曝气反应区及出水区,所述的总进水管路连接在所述的絮凝反应区的池体上,所述的总出水管路连接在所述的出水区的池体上,待处理水从所述的总进水管路进入,依次经过絮凝反应区、沉淀区、曝气反应区及出水区后,通过所述的总出水管路排出;

位于所述的絮凝反应区的反应池的池底为水平设计,从所述的出水区至沉淀区处对应的反应池的池底为斜向下设计并形成一坡度,所述的坡度的范围为2~5%,位于沉淀区处的反应池的池底位置最低,在反应池的池底位置最低处设置有集泥斗;所述的曝气反应区底部的池底自出水端向进水端呈斜向上设计并形成另一坡度,所述的另一坡度的范围为2~5%,在所述的曝气反应区的池底与所述的反应池的池底之间设置有过泥通道;

在所述的曝气反应区内设置有悬浮载体、曝气管路,在所述的曝气反应区的进水端底部设置有第一拦截筛网,曝气反应区内脱落的生物膜通过其底部设置的第一拦截筛网进入所述的过泥通道,并顺着所述的过泥通道流向所述的沉淀区内的集泥斗;

在所述的出水区内设置有导流墙,在所述的导流墙的正下方及所述的曝气反应区前池壁正下方的过泥通道内均设置有射流曝气器,在每个射流曝气器的的正上方间隔一定距离设置有射流曝气挡板,所述的出水区内脱落的生物膜进入所述的过泥通道,并顺着所述的过泥通道流向所述的集泥斗。

上述方案中,位于所述的絮凝反应区的反应池的池底为水平设计,从所述的出水区至沉淀区处对应的反应池的池底为斜向下设计,以保证曝气反应区和出水区底部沉降的脱落生物膜可以沿系统池底向沉淀区进水端底部移动。

作为本发明的一个优选方案,所述的总进水管路连接在所述的絮凝反应区上部的池体上,所述的总出水管路连接在所述的出水区上部的池体上,所述的絮凝反应区与所述的沉淀区之间通过配水花墙保持连通。

作为本发明的另一个优选方案,所述的沉淀区的出水端上部设置有出水堰,所述的出水堰的上沿低于运行水位,通过所述的出水堰出水进入所述的曝气反应区。

进一步优选,所述的曝气反应区与出水区之间设置有第二拦截筛网,通过所述的第二拦截筛网保持连通;在所述的曝气管路上设置有曝气阀,所述的曝气管路的布置方式与过水方向保持垂直,所述的曝气管路设置有若干根,其采用不均匀布置方式,沿水流方向布置逐渐密集。

进一步优选,所述的第一拦截筛网的宽度与所述的曝气反应区池底的宽度一致,长度为曝气反应区池底长度的15~25%。

优选的,所述的导流墙的上端高于系统内液面,其下端与出水区的池底的垂直距离为1.0~1.5m,所述的过泥通道与沉淀区之间设置有过泥挡板,所述的过泥挡板上部连接所述的第一拦截筛网的前端,下部向所述的沉淀区延伸,所述的过泥挡板与垂直方向呈45~60°夹角,所述的过泥挡板的水平长度小于所述的出水堰的水平长度。

优选的,位于曝气反应区前池壁正下方的射流曝气挡板连接在所述的第一拦截筛网长度的80%~90%处,位于曝气反应区前池壁正下方的射流曝气挡板与所述的过泥挡板相互平行,位于出水区的射流曝气器与其对应的射流曝气挡板之间的垂直距离与位于曝气反应区的射流曝气器与其对应的射流曝气挡板之间的垂直距离保持相同。

优选的,所述的过泥通道的最小高度不低于0.5m。

本发明的另一目的在于提供上述的一种絮凝沉淀池强化氨氮处理MBBR系统的运行方法,依次包括以下步骤:

S1、待处理水从所述的总进水管路进入絮凝反应区,经过沉淀区后进入曝气反应区;

S2、在曝气反应区内,悬浮态污泥浓度<400mg/L,不设置污泥回流,不富集活性污泥;悬浮载体密度为0.96~0.98g/cm3,有效比表面积为450~1200m2/m3,填充率为20~60%,悬浮载体硝化负荷为0.1~0.8gN/m2/d;待处理污水进入曝气反应区后,调节曝气反应区第一根曝气管上的曝气阀,使其根据进水COD浓度实现间歇曝气,当进水COD≥500mg/L,第一根曝气管停止曝气间隔时间为0.5~1.0h;当进水200≤COD<500mg/L,第一根曝气管停止曝气间隔时间为1.0~1.5h;当进水100≤COD<200mg/L,第一根曝气管停止曝气间隔时间为1.5~2h;当进水COD<100mg/L,第一根曝气管停止曝气间隔时间为2~2.5h;

S3、脱落生物膜经第一拦截筛网和出水区底部分别进入过泥通道和出水区的底部,开启射流曝气器加速沉淀区出水端底部和过泥通道内的污泥向沉淀区内的第一集泥斗底部移动,射流曝气器为间歇运行,曝气流量与第一根曝气管曝气流量一致,运行时间根据第一根曝气管间歇曝气时间进行控制,当第一根曝气管停止曝气间隔时间为0.5~1.0h,射流曝气器运行时间为第一根曝气管恢复曝气前5min;当第一根曝气管停止曝气间隔时间为1.0~1.5h,射流曝气器运行时间为第一根曝气管恢复曝气前3min;当第一根曝气管停止曝气间隔时间为1.5~2h,射流曝气器运行时间为第一根曝气管恢复曝气前2min;当第一根曝气管停止曝气间隔时间为2~2.5h,射流曝气器运行时间为第一根曝气管恢复曝气前1min。

与现有技术相比,本发明带来了以下有益技术效果:

1)高度集约,通过过泥通道的设计将絮凝沉淀区与曝气反应区结合,可同时去除氨氮、COD、SS,克服了传统工艺针对污染物去除需要三级工艺进行针对性处理;

2)占地省,生化段采用纯膜MBBR工艺,相比传统活性污泥法处理负荷更高,相同处理量占地更省,且生化段相比传统工艺节省了二沉池占地;

3)出水水质好,通过曝气反应区底部拦截筛网和出水区过泥通道的设计,可有效截留曝气反应区脱落生物膜,保证出水对氨氮、COD和SS稳定达标;

4)出水区底部设置射流曝气器,可有效将过泥通道和出水区底部的污泥间歇集中排入沉淀区底部,克服了污泥向沉淀区移动不畅的问题。而过泥挡板和射流曝气挡板的设计又可防止射流曝气器开启时造成污泥絮体在过泥通道内被打散而不易沉降,从而实现简单运行。

(发明人:吴迪;韩文杰;周家中;黄子进;管勇杰;李新利;刘宜龙;路晖;李洪禹;都松东)