公布日:2022.03.04

申请日:2021.11.23

分类号:B28B15/00(2006.01)I;B28B17/02(2006.01)I;B28B3/08(2006.01)I;B28B17/00(2006.01)I;C02F11/13(2019.01)I

摘要

本发明属于成型机领域,具体的说是一种印染污泥固化产品的制备装置及制备工艺,包括外壳、上模和下模;所述外壳的内部开设有工作槽;所述工作槽的内部顶面固连有第一液压缸;所述第一液压缸的底部固连有上模;所述工作槽的内部底面固连有成型块;所述成型块的顶面开设有成型槽;所述成型槽的内部滑动连接有下模;所述成型槽的槽底固连有第二液压缸;所述工作槽的内部设有第一电动滑块;通过本发明有效的向实现了对印染污泥的再利用处理,通过对印染污泥的原料进行挤压成型,得到PC砖,然后通过下模滑动的设计,将PC转自动顶出,配合第一电动滑块的推动,实现了PC砖的全自动化生产,大幅提高PC砖成型效率。

权利要求书

1.一种印染污泥固化产品的制备装置,其特征在于:包括外壳(1)、上模(2)和下模(3);所述外壳(1)的内部开设有工作槽(4);所述工作槽(4)的内部顶面固连有第一液压缸(5);所述第一液压缸(5)的底部固连有上模(2);所述工作槽(4)的内部底面固连有成型块(6);所述成型块(6)的顶面开设有成型槽(7);所述成型槽(7)的内部滑动连接有下模(3),下模(3)与上模(2)之间配合挤压成型砖(9);所述成型槽(7)的槽底固连有第二液压缸(10);所述工作槽(4)的内部设有第一电动滑块(11)。

2.根据权利要求1所述一种印染污泥固化产品的制备装置,其特征在于:所述成型槽(7)的两侧侧面均开设有侧槽(12);所述侧槽(12)的内部均滑动连接有成型杆(13);所述侧槽(12)的槽底均固连有电动推杆(14)。

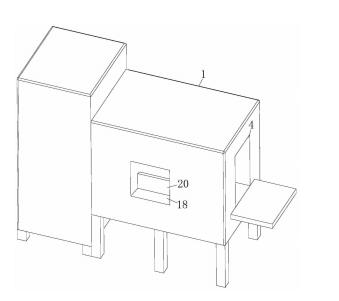

3.根据权利要求2所述一种印染污泥固化产品的制备装置,其特征在于:所述成型杆(13)的表面于对应侧槽(12)槽口位置均设有成型镶块(15),用于使砖(9)的表面形成封槽(16);所述工作槽(4)的底面设有传输带(17);所述工作槽(4)的侧面均开设有放置槽(18);所述放置槽(18)的内部设有第二电动滑块(19),且第二电动滑块的表面设置封砖(20)。

4.根据权利要求3所述一种印染污泥固化产品的制备装置,其特征在于:所述侧槽(12)的内部均固连有固定块(21);所述成型镶块(15)与对应成型杆(13)之间均滑动连接;所述成型镶块(15)与对应固定块(21)之间均固连有弹簧(22)。

5.根据权利要求4所述一种印染污泥固化产品的制备装置,其特征在于:所述侧槽(12)的内部底面靠近侧槽(12)的槽口位置均开设有震动槽(23);所述震动槽(23)的槽底固连有均匀布置的底块(24);所述成型镶块(15)的底面于对应震动槽(23)位置均固连有震动块(25)。

6.根据权利要求2所述一种印染污泥固化产品的制备装置,其特征在于:所述成型杆(13)背离于对应侧槽(12)的一侧侧面均开设有注孔(26),且注孔(26)外接泡沫塑料容器。

7.根据权利要求2所述一种印染污泥固化产品的制备装置,其特征在于:所述成型杆(13)的表面靠近成型杆(13)的顶部和底部位置均设有强化块(27)。

8.根据权利要求7所述一种印染污泥固化产品的制备装置,其特征在于:所述成型杆(13)的表面于强化块(27)位置均开设有伸缩槽(28),且伸缩槽(28)与液压动力源之间通过管道相互连通;所述伸缩槽(28)的内部均滑动连接有活塞(29);所述活塞(29)背离于伸缩槽(28)槽底的一侧侧面均固连强化块(27)。

9.根据权利要求8所述一种印染污泥固化产品的制备装置,其特征在于:所述成型杆(13)的内部固连有气囊(30);所述成型杆(13)的内部开设有通道(31);所述成型杆(13)的表面开设有均匀布置的渗孔(32),且渗孔(32)与通道(31)之间相互连通;所述通道(31)与气囊(30)之间单向连通,且气囊(30)通过管道单向外接润滑液盛放容器。

10.一种印染污泥固化产品的制备工艺,其特征在于:该制备工艺采用权利要求1-9中任意一项所述的印染污泥固化产品的制备装置,该制备工艺包括以下步骤:S1:首先对印染污泥进行预热至50℃-80℃,然后再将印染污泥导入卧式螺旋浆叶式干燥器,要求其内部温度为120℃-160℃,工作时间控制在60-90min;使得印染污泥的含水率从60%-70%,下降至10%-20%,臭气除去70-80%,使得污泥从块状变成粉状的干化印染污泥;S2:再将S1中得到的干化印染污泥加入到混料容器中,同时向混料容器的内部依次加入水泥、石英砂、石粉以及固化剂,充分混合搅拌,得到制砖原料;S3:将制砖原料加入到印染污泥固化产品的制备装置中,通过上模(2)和下模(3)之间进行挤压成型,然后再通过第一电动滑块(11)将成型的砖(9)自动导出,完成印染污泥固化以及PC砖(9)固化产品的制备。

发明内容

为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种印染污泥固化产品的制备装置,包括外壳、上模和下模;所述外壳的内部开设有工作槽;所述工作槽的内部顶面固连有第一液压缸;所述第一液压缸的底部固连有上模;所述工作槽的内部底面固连有成型块;所述成型块的顶面开设有成型槽;所述成型槽的内部滑动连接有下模,下模与上模之间配合挤压成型砖;所述成型槽的槽底固连有第二液压缸;所述工作槽的内部设有第一电动滑块;工作时,首先将含有印染污泥的原料加入到成型槽中,通过设置控制液压系统,控制第一液压缸和第二液压缸伸出,第一液压缸会带动上模运动,第二液压缸会带动下模运动,通过上模和下模对成型槽内部的原料进行挤压,实现将印染污泥固化为PC砖产品,完成成型后,通过第一液压缸带动上模向上运动,同时通过第二液压缸带动下模向上运动,通过下模带动PC砖自动导出成型槽,然后再控制第一电动滑块滑动,通过第一电动滑块滑动,实现将PC砖自动导出,通过本发明有效的向实现了对印染污泥的再利用处理,通过对印染污泥的原料进行挤压成型,得到PC砖,然后通过下模滑动的设计,将PC转自动顶出,配合第一电动滑块的推动,实现了PC砖的全自动化生产,大幅提高PC砖成型效率。

优选的,所述成型槽的两侧侧面均开设有侧槽;所述侧槽的内部均滑动连接有成型杆;所述侧槽的槽底均固连有电动推杆;工作时,通过设置电动推杆,通过电动推杆顶出,电动推杆会带动成型杆运动,使得成型杆导入成型槽的内部,在上模和下模挤压原料成型时,成型杆可以使得得到的PC砖为空心状态,降低单个PC砖原料成本,同时减少PC砖的重量。

优选的,所述成型杆的表面于对应侧槽槽口位置均设有成型镶块,用于使砖的表面形成封槽;所述工作槽的底面设有传输带;所述工作槽的侧面均开设有放置槽;所述放置槽的内部设有第二电动滑块,且第二电动滑块的表面设置封砖;工作时,通过设置成型镶块,成型镶块会随着成型杆的顶出而导出对应侧槽,成型过程中,成型镶块可以将PC砖的表面形成封槽,当通过传输带将砖传输过程到放置槽位置时,通过第二电动推杆将预先放置在放置槽内部的封砖推动,进而实现将封砖自动压入PC砖的封槽内,实现对PC砖进行封口,避免使用过程中,大量的水或污泥渗入,对PC砖进行快速侵蚀,提高PC砖的使用寿命。

优选的,所述侧槽的内部均固连有固定块;所述成型镶块与对应成型杆之间均滑动连接;所述成型镶块与对应固定块之间均固连有弹簧;工作时,通过设置固定块,当成型杆插入成型槽的内部时,成型杆会使得成型镶块运动到固定位置,完成挤压成型后,成型杆内收入侧槽,同时由于成型杆与成型镶块之间滑动连接,此时成型镶块不会与成型杆同步运动,成型镶块会在弹簧的拉力作用下,内收入侧槽,此时成型镶块的表面与侧槽的槽口平齐,避免了原料进入侧槽的内部,进而影响装置正常运行。

优选的,所述侧槽的内部底面靠近侧槽的槽口位置均开设有震动槽;所述震动槽的槽底固连有均匀布置的底块;所述成型镶块的底面于对应震动槽位置均固连有震动块;工作时,通过设置底块和震动块,当成型镶块运动时,成型镶块会带动震动块运动,使得震动块与均匀布置的底块之间碰撞,并产生震动,进而震动会通过成型镶块和成型杆传递给原料,减少成型槽内部原料中的空隙以及提高均匀性。

优选的,所述成型杆背离于对应侧槽的一侧侧面均开设有注孔,且注孔外接泡沫塑料容器;工作时,当完成PC砖成型后,此时成型杆会导出PC砖,在成型杆导出PC砖的同时通过控制成型杆表面的注孔打开,进而通过柱孔导出泡沫塑料,并对PC转的内部进行填充,提高成型砖的隔热性,同时减少外部污泥和水导入渗入成型砖的内部。

优选的,所述成型杆的表面靠近成型杆的顶部和底部位置均设有强化块;工作时,通过设置强化块,通过成型杆表面的强化块,使得PC砖内部的空心圆截面呈现接近直角的棱角,提高PC砖的强度。

优选的,所述成型杆的表面于加强块位置均开设有伸缩槽,且伸缩槽与液压动力源之间通过管道相互连通;所述伸缩槽的内部均滑动连接有活塞;所述活塞背离于伸缩槽槽底的一侧侧面均固连加强块;工作时,通过设置活塞,通过控制油压,进而控制活塞在对应伸缩槽的内部运动,通过活塞会带动强化块运动,当成型杆导出PC砖时,通过强化块与PC砖的表面脱离,进而减少成型杆与PC砖的接触面积,便于成型杆的导出,同时减少成型杆导出PC砖时对PC砖内部表面的划伤问题。

优选的,所述成型杆的内部固连有气囊;所述成型杆的内部开设有通道;所述成型杆的表面开设有均匀布置的渗孔,且渗孔与通道之间相互连通;所述通道与气囊之间单向连通,且气囊通过管道单向外接润滑液盛放容器;工作时,通过设置气囊,当强化块反复移动时,强化块也会反复气囊,使得盛放容器内部的润滑液反复单向导入气囊,同时通过气囊单向导入通道,进而通过渗孔渗出,实现对成型杆表面的自动润滑,减少对PC砖内表面的划伤问题。

一种印染污泥固化产品的制备工艺,该制备工艺采用上述所述的印染污泥固化产品的制备装置,该制备工艺包括以下步骤:

S1:首先对印染污泥进行预热至50℃-80℃,然后再将印染污泥导入卧式螺旋浆叶式干燥器,要求其内部温度为120℃-160℃,工作时间控制在60-90min;使得印染污泥的含水率从60%-70%,下降至10%-20%,臭气除去70-80%,使得污泥从块状变成粉状的干化印染污泥;

S2:再将S1中得到的干化印染污泥加入到混料容器中,同时向混料容器的内部依次加入水泥、石英砂、石粉以及固化剂,充分混合搅拌,得到制砖原料;

S3:将制砖原料加入到印染污泥固化产品的制备装置中,通过上模和下模之间进行挤压成型,然后再通过第一电动滑块将成型的砖自动导出,完成印染污泥固化以及PC砖固化产品的制备。

本发明的有益效果如下:

1.本发明所述的一种印染污泥固化产品的制备装置及制备工艺,通过设置外壳、上模和下模;通过上模和下模相对运动,以及配合第一电动滑块的自动推动作用,有效的向实现了对印染污泥的再利用处理,通过对印染污泥的原料进行挤压成型,得到PC砖,然后通过下模滑动的设计,将PC转自动顶出,配合第一电动滑块的推动,实现了PC砖的全自动化生产,大幅提高PC砖成型效率。

2.本发明所述的一种印染污泥固化产品的制备装置及制备工艺,通过设置成型杆,通过电动推杆顶出,电动推杆会带动成型杆运动,使得成型杆导入成型槽的内部,在上模和下模挤压原料成型时,成型杆可以使得得到的PC砖为空心状态,降低单个PC砖原料成本,同时减少PC砖的重量,同时当完成PC砖成型后,此时成型杆会导出PC砖,在成型杆导出PC砖的同时通过控制成型杆表面的注孔打开,进而通过柱孔导出泡沫塑料,并对PC转的内部进行填充,提高成型砖的隔热性,同时减少外部污泥和水导入渗入成型砖的内部。

(发明人:徐新荣)