公布日:2022.10.21

申请日:2022.07.26

分类号:C02F3/30(2006.01)I;C02F101/16(2006.01)N;C02F101/18(2006.01)N;C02F101/20(2006.01)N;C02F103/16(2006.01)N

摘要

本发明提供了一种保持电镀废水生化处理污泥硝化活性的方法,该方法可有效解决电镀废水硝化抑制问题,大大缩短了污泥硝化活性恢复的周期;而且该工艺不需外加菌剂来恢复污泥硝化活性,经济性高;投料中的柠檬酸铜可以为镀铜企业生产废液,实现了废液资源化利用,同时投加的柠檬酸铜不会产生新的污染,柠檬酸根在处理工艺中得以去除。本发明提供的工艺方法能够保持电镀废水生化处理段的长期稳定运行,而且工艺操作简便,实用性高,且恢复后回流的污泥为高浓污泥,污泥体积小,即污泥厌氧池和污泥曝气池的体积小,节约了池体建设成本。

权利要求书

1.一种保持电镀废水生化处理污泥硝化活性的方法,其特征在于,包括以下步骤:1)将沉淀处理工序中的活性污泥浓缩后,将活性污泥送入污泥厌氧池经过厌氧反应后,得到一级处理后活性污泥;2)将上述步骤得到的一级处理后活性污泥送入污泥曝气池中经过好氧反应后,得到二级处理后活性污泥;所述好氧反应过程中加入柠檬酸铜;所述厌氧反应和好氧反应连续循环进行;3)将上述步骤得到的二级处理后活性污泥回送到缺氧处理工序中,得到恢复活性的活性污泥;所述污泥曝气池中的曝气的溶解氧浓度为2-6mg/L;所述污泥曝气池中的铜离子浓度为0.05-0.10mmol/L;所述污泥曝气池中的pH值为7-8;所述活性污泥中包括AMO酶和HAO酶;所述电镀废水依次经过缺氧处理工序、好氧处理工序和沉淀处理工序后,得到处理后的出水;所述电镀废水为含有电镀槽液的电镀废水;所述电镀废水中含有硫脲;对生化处理污泥恢复活性的过程,在沉淀处理工序后。

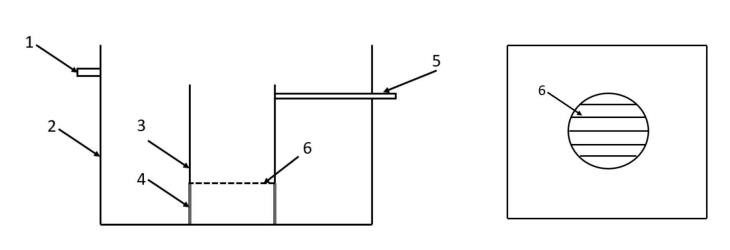

2.根据权利要求1所述的方法,其特征在于,所述方法中无需外加菌剂;所述污泥厌氧池和污泥曝气池包括污泥厌氧/曝气池;所述污泥厌氧/曝气池包括污泥厌氧池以及设置在污泥厌氧池内的污泥曝气池。

3.根据权利要求2所述的方法,其特征在于,所述步骤1)和2)具体为:将沉淀处理工序中的活性污泥浓缩后,将活性污泥送入污泥厌氧/曝气池中的厌氧池进行厌氧反应,得到一级处理后活性污泥;然后加入柠檬酸铜,在曝气作用下,曝气池底部的活性污泥在气流作用下不断从曝气池顶部溢流到外部厌氧池中,再从曝气池下部进入曝气池,形成循环曝气的好氧反应后,得到二级处理后活性污泥;所述厌氧反应的污泥停留时间为2-5天;所述好氧反应的污泥停留时间为1-3天;所述厌氧反应的时间为好氧反应时间的1.5-3倍;所述出水为可外排的处理水。

4.根据权利要求1所述的方法,其特征在于,所述恢复活性的活性污泥为高浓活性污泥;所述恢复活性的活性污泥的污泥浓度MLSS为30000-50000mg/L;所述恢复活性的活性污泥的SVI为50-80mL/g;所述恢复活性的活性污泥的MLVSS为4000-16000mg/L。

5.根据权利要求1所述的方法,其特征在于,所述电镀废水具体为经过物化处理后生化进水;所述电镀废水中的COD含量为200-1000mg/L;所述电镀废水中的氨氮含量为20-150mg/L;所述电镀废水中的硝态氮含量为40-180mg/L;所述电镀废水中的氰化物含量为<0.2mg/L;所述电镀废水中的总磷含量为<5mg/L;所述电镀废水中的锌含量为<1.0mg/L;所述电镀废水中的镍含量为<0.3mg/L;所述电镀废水中的六价铬含量为<0.1mg/L;所述电镀废水中的铜含量为<0.3mg/L;所述电镀废水中的电导率为<20000us/cm;所述电镀废水的pH值为7-8。

6.根据权利要求1所述的方法,其特征在于,所述缺氧处理工序和好氧处理工序之间还包括硝化液回流操作;所述柠檬酸铜包括镀铜行业生产的镀铜废液。

7.一种如权利要求1-6任意一项所述的保持电镀废水生化处理污泥硝化活性的方法的电镀废水生化处理系统,其特征在于,包括:生化进水调节池;与所述生化进水调节池出口相连的缺氧池;与所述缺氧池出口相连的好氧池;与所述好氧池出口相连的沉淀池;与所述沉淀池的污泥出口相连的污泥厌氧/曝气池;与所述污泥厌氧/曝气池出口相连的缺氧池;所述污泥厌氧/曝气池的污泥出口与所述缺氧池相连,形成污泥回流;所述污泥厌氧/曝气池包括污泥厌氧池以及设置在污泥厌氧池内的污泥曝气池;所述污泥曝气池的高度小于污泥厌氧池的高度;所述污泥曝气池的横向尺寸小于污泥厌氧池的横向尺寸。

8.根据权利要求7所述的生化处理系统,其特征在于,所述沉淀池的污泥出口设置在沉淀池底部,通过污泥回流泵把污泥泵入污泥厌氧池;所述污泥厌氧/曝气池的污泥出口与缺氧池的污泥进口相连,实现处理系统的活性污泥的回流;所述污泥厌氧池的体积为污泥曝气池体积的1.5-3倍。

9.根据权利要求8所述的生化处理系统,其特征在于,所述污泥厌氧/曝气池的污泥进口位于污泥厌氧/曝气池一侧的上部;所述污泥厌氧/曝气池的污泥出口位于曝气池顶部,与缺氧池之间通过出泥管道相连接;所述污泥曝气池的曝气管路设置在污泥曝气池底部;所述污泥曝气池为套筒式结构;所述污泥曝气池通过支架支撑在污泥厌氧池中;所述污泥曝气池中的污泥通过所述污泥曝气池底部支架间的通路和顶部的通路,实现污泥循环曝气。

(发明人:许海亮;王佩超;余华东;姜婷婷;钟晓丽;周旭盛;林震宇)