公布日:2022.08.16

申请日:2022.06.10

分类号:C02F1/10(2006.01)I;C02F101/10(2006.01)N;C02F101/16(2006.01)N

摘要

一种焦化废水蒸氨治理装置,涉及化工生产领域,为了解决统的蒸氨汽提塔一般采用全脱的工艺路线,此类蒸氨工艺存在制取的氨水浓度低、H2S含量高,塔釜液氨含量超标的问题,本发明通过汽提塔、再沸器、进料冷却器、酸性分离器、净化水泵、分凝液冷却器,汽提塔顶端连接酸性分离器,所述汽提塔中部通过一级预热器连接一级分凝器,所述汽提塔底部一端通过净化水泵连接至二级预热器,另一端通过再沸器连接回汽提塔底部,本发明,彻底解决传统工艺氨水浓度低、H2S含量高,塔釜液氨含量超标等问题,增加二级冷进料系统避免了氨气资源的损失浪费以及造成的环保问题。

权利要求书

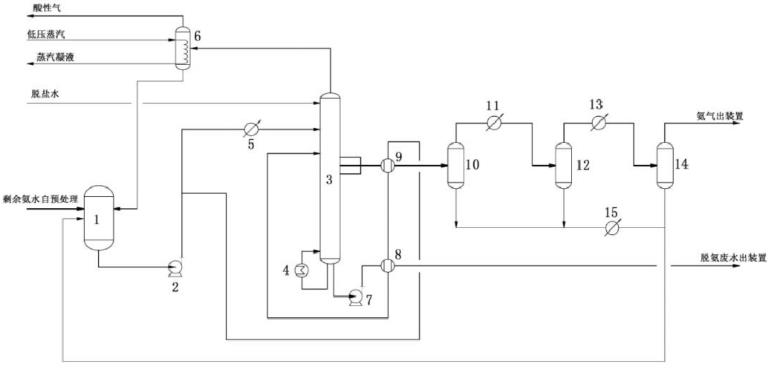

1.一种焦化废水蒸氨治理装置,包括原料水罐(1)、原料水泵(2)、汽提塔(3)、再沸器(4)、进料冷却器(5)、酸性分离器(6)、净化水泵(7)、二级预热器(8)、一级预热器(9)、一级分凝器(10)、二级冷凝器(11)、二级分凝器(12)、三级冷凝器(13)、三级分凝器(14)、分凝液冷却器(15);其特征在于:所述原料水罐(1)底部通过原料水泵(2)分为两路,一路经过进料冷却器(5)连接汽提塔(3)中上部,另一路依次通过一级预热器(9)、二级预热器(8)连接至汽提塔(3)中部;所述汽提塔(3)顶端连接酸性分离器(6),所述汽提塔(3)中部通过一级预热器(9)连接一级分凝器(10),所述汽提塔(3)底部一端通过净化水泵(7)连接至二级预热器(8),另一端通过再沸器(4)连接回汽提塔(3)底部;所述酸性分离器(6)底端连接原料水罐(1)中部;所述一级分凝器(10)顶部通过二级冷凝器(11)连接二级分凝器(12)中部,所述二级分凝器(12)顶部通过三级冷凝器(13)连接三级分凝器(14);所述一级分凝器(10)底部、二级分凝器(12)底部经过分凝液冷却器(15)后与三级分凝器(14)底部一通连接至原料水罐(1)中部。

2.如权利要求1所述的一种焦化废水蒸氨治理装置,其特征在于:低压蒸汽经过酸性分离器(6)排出蒸汽凝液。

3.一种焦化废水蒸氨治理的工艺方法,其特征在于:包括以下步骤:第一步:经过预处理的剩余氨水首先进入原料水罐(1),经原料水泵(2)增压到1.5±0.2mpaG后,分为两路进入汽提塔(3),一路作为冷进料经进料冷却器(5)冷却到30-45℃从汽提塔(3)的中上部进入,另一路作为热进料先与侧线气通过一级预热器(9)进行一次换热,再与塔釜液通过二级预热器(8)进行二次换热,热进料被加热到120-150℃,然后进入汽提塔(3)的中上部进行汽提;第二步:经过汽提后的剩余氨水,酸性气从汽提塔(3)顶部排出,温度约40-80℃,酸性气含量≥98%,主要成分为二氧化碳和硫化氢,氨气含量≤500ppm,然后进入酸性气分凝器(6)气液分离,酸性气分凝器(6)设置酸性气加热系统,内将酸性气加热到100-120℃,防止酸性气在运输过程中冷却形成铵盐结晶堵塞管道,分离的液相返回原料水罐(1);第三步:在汽提塔(3)中部的氨气富集区,将含氨蒸汽从汽提塔(3)的侧线抽出,温度140-155℃,氨含量10-20%,从侧线采出的含氨蒸汽分别经过一级预热器(9)冷却到120-130℃、二级冷凝器(11)冷却到90-100℃、三级冷凝器(13)冷却到40-50℃,然后在一级分凝器(10)、二级分凝器(12)、三级分凝器(13)进行气液分离,一二级分凝的液相经过分凝液冷却器(15)冷却到40-50℃后,与经过三级分凝的液相混合,然后重新回到原料水罐(1),从三级分凝器(13)分离的纯氨气引出装置,所述纯氨气的浓度NH3≥98%;第四步:汽提塔(3)底部由再沸器(4)间接加热;第五步:为进一步降低塔顶酸性气的含氨量,汽提塔(3)塔顶引入一股脱盐水作为二级冷进料来吸收氨气,脱盐水温度约25-40℃;第六步:通过控制汽提塔(3)的塔顶酸性气的排出量,将汽提塔(3)塔顶压力维持在0.5-0.6mPaG,通过控制塔釜再沸器(4)蒸汽量,将塔釜温度控制在163±5℃,通过控制侧线含氨蒸汽采出量,使塔釜液中的NH3含量≤200mg/L。

4.如权利要求3所述的一种焦化废水蒸氨治理的工艺方法,其特征在于:所述酸性气加热系统包括立式气液分离器,所述立式气液分离器内部设置低压蒸气加热盘管。

5.如权利要求3所述的一种焦化废水蒸氨治理的工艺方法,其特征在于:所述塔釜液包括脱除掉酸性气和氨气的废水,其中H2S<30mg/L、NH3<100mg/L。

发明内容

为了解决统的蒸氨汽提塔一般采用全脱的工艺路线,此类蒸氨工艺存在制取的氨水浓度低、H2S含量高,塔釜液氨含量超标的问题。

本发明公开一种焦化废水蒸氨治理装置,包括原料水罐、原料水泵、汽提塔、再沸器、进料冷却器、酸性分离器、净化水泵、二级预热器、一级预热器、一级分凝器、二级冷凝器、二级分凝器、三级冷凝器、三级分凝器、分凝液冷却器;

所述原料水罐底部通过原料水泵分为两路,一路经过进料冷却器连接汽提塔中上部,另一路依次通过一级预热器、二级预热器连接至汽提塔中部;

所述汽提塔顶端连接酸性分离器,所述汽提塔中部通过一级预热器连接一级分凝器,所述汽提塔底部一端通过净化水泵连接至二级预热器,另一端通过再沸器连接回汽提塔底部;

所述酸性分离器底端连接原料水罐中部;

所述一级分凝器顶部通过二级冷凝器连接二级分凝器中部,所述二级分凝器顶部通过三级冷凝器连接三级分凝器;

所述一级分凝器底部、二级分凝器底部经过分凝液冷却器后与三级分凝器底部一通连接至原料水罐中部。

低压蒸汽经过酸性分离器排出蒸汽凝液。

一种焦化废水蒸氨治理的工艺方法,包括以下步骤:

第一步:经过预处理的剩余氨水首先进入原料水罐,经原料水泵增压到1.5±0.2mpaG后,分为两路进入汽提塔,一路作为冷进料经进料冷却器冷却到30-45℃从汽提塔的中上部进入,另一路作为热进料先与侧线气通过一级预热器进行一次换热,再与塔釜液通过二级预热器进行二次换热,热进料被加热到120-150℃,然后进入汽提塔的中上部进行汽提;

第二步:经过汽提后的剩余氨水,酸性气从汽提塔顶部排出,温度约40-80℃,酸性气含量≥98%,主要成分为二氧化碳和硫化氢,氨气含量≤500ppm,然后进入酸性气分凝器气液分离,酸性气分凝器设置酸性气加热系统,内将酸性气加热到100-120℃,防止酸性气在运输过程中冷却形成铵盐结晶堵塞管道,分离的液相返回原料水罐;

第三步:在汽提塔中部的氨气富集区,将含氨蒸汽从汽提塔的侧线抽出,温度140-155℃,氨含量10-20%,从侧线采出的含氨蒸汽分别经过一级预热器冷却到120-130摄氏度、二级冷凝器冷却到90-100℃、三级冷凝器冷却到40-50℃,然后在一级分凝器、二级分凝器、三级分凝器进行气液分离,一二级分凝的液相经过分凝液冷却器冷却到40-50℃后,与经过三级分凝的液相混合,然后重新回到原料水罐,从三级分凝器分离的纯氨气引出装置,所述纯氨气的浓度NH3≥98%;

第四步:汽提塔底部由再沸器间接加热;

第五步:为进一步降低塔顶酸性气的含氨量,汽提塔塔顶引入一股脱盐水作为二级冷进料来吸收氨气,脱盐水温度约25-40℃;

第六步:通过控制汽提塔的塔顶酸性气的排出量,将汽提塔塔顶压力维持在0.5-0.6mPaG,通过控制塔釜再沸器蒸汽量,将塔釜温度控制在163±5℃,通过控制侧线含氨蒸汽采出量,使塔釜液中的NH3含量≤200mg/L。

所述酸性气加热系统包括立式气液分离器,所述立式气液分离器内部设置低压蒸气加热盘管。

所述塔釜液包括脱除掉酸性气和氨气的废水,其中H2S<30mg/L、NH3<100mg/L。

本发明优点:

使用本发明,采用单塔汽提、侧线抽出的工艺,彻底解决传统工艺氨水浓度低、H2S含量高,塔釜液氨含量超标等问题,增加二级冷进料系统避免了氨气资源的损失浪费以及造成的环保问题,增加侧线汽提塔,汽提塔中部设置多个气相出口,根据不同的物料组分或工艺要求,可以选择不同的含氨蒸气侧线采出口。

(发明人:冯文虎;徐哲;赵桂周)