公布日:2023.03.07

申请日:2022.11.18

分类号:C02F9/00(2023.01)I;B01D71/36(2006.01)I;B01D69/02(2006.01)I;B01D61/14(2006.01)I;C02F1/66(2006.01)N;C02F1/52(2006.01)N;C02F1/44(2006.01)N;

C02F101/10(2006.01)N

摘要

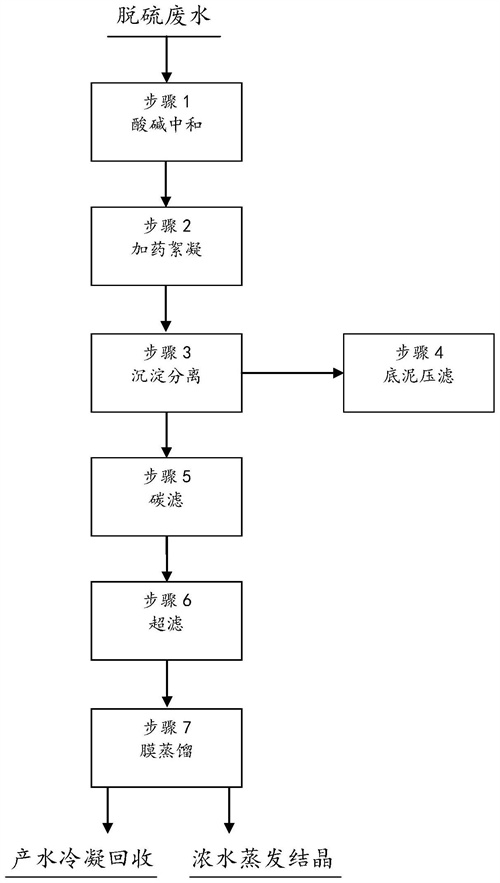

本发明属于废水处理技术领域,具体涉及一种膜蒸馏处理脱硫废水的方法及脱硫废水处理装置。包括如下步骤:酸碱中和、加药絮凝、沉淀分离、底泥压滤、碳滤、超滤、膜蒸馏;沉淀分离的步骤采用高效旋流澄清器进行;脱硫废水经过高效旋流澄清器的旋流角度与脱硫废水的悬浮物浓度呈反比。通过改变脱硫废水的旋流角度,利用离心混凝可增大絮体的粒径和密度,可将降低废水的停留时间,大幅度提高处理效率和效果。该方法极大增强了对难降解废水的处理效果,能够提高COD以及无机盐的去除率;既能利用废热,又能使最终的产水回收利用,并且在常压下操作,同时还能减少占地面积。

权利要求书

1.一种膜蒸馏处理脱硫废水的方法,其特征在于,将脱硫废水通过酸碱中和、加药絮凝、沉淀分离、碳滤、超滤、膜蒸馏的步骤转化为产水;其中,所述沉淀分离的步骤采用高效旋流澄清器进行;脱硫废水经过所述高效旋流澄清器的旋流角度与所述脱硫废水的悬浮物浓度呈反比。

2.根据权利要求1所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述高效旋流澄清器的旋流角度为20-40°,脱硫废水在所述高效旋流澄清器中的停留时间为6-8小时。

3.根据权利要求1所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述沉淀分离的步骤完成后,得到废水和底泥;将所述废水依次进行所述碳滤、所述超滤和所述膜蒸馏的步骤,得到所述产水,将所述底泥进行底泥压滤的步骤,之后对压滤后的底泥进行回收。

4.根据权利要求1所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述超滤的步骤中使用的超滤膜为卷式超滤膜,所述卷式超滤膜的过滤精度为1000-2000道尔顿。

5.根据权利要求1所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述膜蒸馏的步骤中,采用的膜蒸馏组件为疏水微孔膜,所述疏水微孔膜的表面孔径为100-500纳米,所述疏水微孔膜的材质为聚四氟乙烯。

6.根据权利要求5所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述膜蒸馏的步骤具体为,脱硫废水在所述疏水微孔膜的一侧被加热为蒸汽,所述蒸汽透过所述疏水微孔膜至其另一侧,透过后被冷却为冷却水;其中,加热温度为75-85℃,冷却温度为15-25℃。

7.根据权利要求6所述一种膜蒸馏处理脱硫废水的方法,其特征在于,对所述冷却水进行控温,控温后得到所述产水,所述产水的温度为25-35℃。

8.根据权利要求1-7任意一项所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述酸碱中和的步骤为,向脱硫废水中添加含有氢氧化钠和碳酸钠的组合药剂,并将脱硫废水的pH值调节为7-8。

9.根据权利要求1-7任意一项所述一种膜蒸馏处理脱硫废水的方法,其特征在于,所述加药絮凝的步骤为,向脱硫废水中分别添加聚合氯化铝铁和聚丙烯酰胺;其中,聚合氯化铝铁的质量为脱硫废水总质量的3%-10%,聚丙烯酰胺的质量为脱硫废水总质量的5‰-1%。

10.一种脱硫废水处理装置,其特征在于,包括互相连接的酸碱中和装置、加药絮凝装置、沉淀分离装置、碳滤装置、超滤装置以及膜蒸馏装置;所述沉淀分离装置包括高效旋流澄清器,所述高效旋流澄清器包括多个叶片,多个所述叶片可在20-40°的角度范围内转动并定位。

发明内容

本发明所要解决的技术问题是提供一种膜蒸馏处理脱硫废水的方法及脱硫废水处理装置。

本发明解决上述技术问题的技术方案如下:

本发明提供一种膜蒸馏处理脱硫废水的方法,包括如下步骤:

酸碱中和、加药絮凝、沉淀分离、底泥压滤、碳滤、超滤、膜蒸馏;其中,采用高效旋流澄清器进行所述沉淀分离的步骤,其中,所述沉淀分离的步骤采用高效旋流澄清器进行;脱硫废水经过所述高效旋流澄清器的旋流角度与所述脱硫废水的悬浮物浓度呈反比。

本发明的有益效果在于,通过改变脱硫废水的旋流角度,利用离心混凝可增大絮体的粒径和密度,可将停留时间缩短1-3小时,大幅度提高处理效率和效果。同时,经过上述沉淀分离的步骤,还能够解决脱硫废水容易结垢的问题,防止膜蒸馏步骤中对膜的堵塞,提高了膜通量,降低了处理成本。

本发明还可以通过以下进一步技术方案实现:

进一步,脱硫废水经过所述高效旋流澄清器的旋流角度为20-40°,脱硫废水在所述高效旋流澄清器中的停留时间是6-8小时。

进一步,所述沉淀分离的步骤完成后,得到废水和底泥;将所述废水依次进行所述碳滤、所述超滤和所述膜蒸馏的步骤,将所述底泥进行所述底泥压滤的步骤。

采用上述进一步技术方案的有益效果为,将废水和底泥分离并分别进行处理,可以提高处理效果。

进一步,所述超滤的步骤中使用的超滤膜为卷式超滤膜;所述卷式超滤膜的过滤精度为1000-2000道尔顿。

采用上述进一步技术方案的有益效果为,通过卷式超滤膜可截留分子量大于1000-2000的大分子杂质,降低COD,减少膜蒸馏结垢的风险。

进一步,所述膜蒸馏的步骤中采用的膜蒸馏组件为疏水微孔膜;所述疏水微孔膜的表面孔径为100-500纳米,所述疏水微孔膜的材质为聚四氟乙烯。

进一步,所述膜蒸馏的步骤具体为,废水在所述疏水微孔膜的一侧被加热为蒸汽,所述蒸汽透过所述疏水微孔膜至其另一侧,透过后被冷却为冷却水;其中,加热温度为75-85℃,冷却温度为15-25℃。

采用上述进一步技术方案的有益效果为,在上述加热和冷区温度区间内,具有最佳的处理效果和较低的成本。

进一步,对所述冷却水进行控温,控温后得到所述产水,所述产水的温度为25-35℃。

采用上述进一步技术方案的有益效果为,控制冷却水的温度能够保证浓缩的废水不会结垢;冷却水的流量既能满足工艺对产水的温度要求,又能保证较高的膜通量。

进一步,所述酸碱中和的步骤为,向脱硫废水中添加含有氢氧化钠和碳酸钠的组合药剂,并将脱硫废水的pH值调节为7-8。

采用上述进一步技术方案的有益效果为,一方面调节pH值到微碱性可以降低设备的腐蚀,另一方面可以去除硬度和大部分重金属,减少后面膜结垢的风险。

进一步,所述加药絮凝的步骤为,向脱硫废水中分别添加聚合氯化铝铁和聚丙烯酰胺;其中,聚合氯化铝铁的质量为脱硫废水总质量的3%-10%,聚丙烯酰胺的质量为脱硫废水总质量的5‰-1%。

采用上述进一步技术方案的有益效果为,通过投加絮凝剂和助凝剂,可以增大絮体密度,提高混凝效果,加速沉降,降低浊度。

本发明还提供一种脱硫废水处理装置,包括互相连接的酸碱中和装置、加药絮凝装置、沉淀分离装置、底泥压滤装置、碳滤装置、超滤装置以及膜蒸馏装置;

所述沉淀分离装置包括高效旋流澄清器,所述高效旋流澄清器包括多个叶片,多个所述叶片可在20-40°的角度范围内转动并定位。

(发明人:赵宏彬;姚海宙;吴宝刚;于普法;张楠)