公布日:2023.04.21

申请日:2023.03.22

分类号:C02F9/00(2023.01)I;B08B9/055(2006.01)I;B08B9/057(2006.01)I;C02F101/10(2006.01)N;C02F101/20(2006.01)N;C02F103/34(2006.01)N;C02F1/00(2023.01)N;

C02F1/04(2023.01)N;C02F1/44(2023.01)N;C02F1/66(2023.01)N

摘要

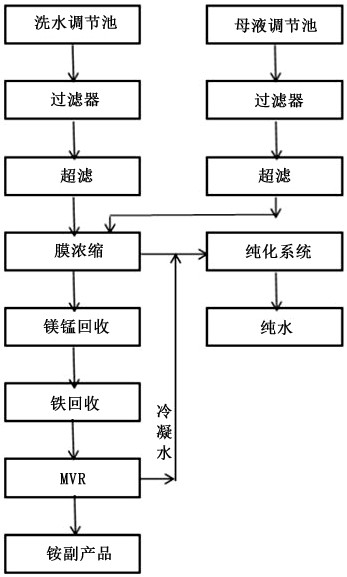

本发明涉及一种磷酸铁生产废水资源化的处理方法,包括以下步骤:S1:将漂洗水和母液分别依次进行过滤和超滤,分别得到洗水超滤产水和母液超滤产水;S2:洗水超滤产水进行一级膜浓缩,得到第一浓缩液和第一产水;第一浓缩液进行二级膜浓缩,得到第二浓缩液和第二产水;第二浓缩液与母液超滤产水混合后进行三级膜浓缩,得到第三浓缩液和第三产水;S3:第一产水、第二产水和第三产水进行多级反渗透处理,得到回用水;S4:第三浓缩液进行定向特种膜处理,得到第一回收浓缩液,再蒸发结晶得到硫酸镁和硫酸锰;S5:步骤S4得到的第一回收产水沉淀处理,得到回收铁盐;S6:步骤S5得到的上清液经蒸发结晶得到硫酸铵和磷酸二氢铵。

权利要求书

1.一种磷酸铁生产废水资源化的处理方法,其特征在于,包括以下步骤:S1:预处理:将漂洗水依次进行过滤和超滤,得到洗水超滤产水;将母液依次进行过滤和超滤,得到母液超滤产水;S2:膜浓缩:洗水超滤产水进行一级膜浓缩,得到第一浓缩液和第一产水;第一浓缩液进行二级膜浓缩,得到第二浓缩液和第二产水;第二浓缩液与母液超滤产水混合后进行三级膜浓缩,得到第三浓缩液和第三产水;S3:纯化:第一产水进行一级反渗透,得到第一反渗透浓液和第一纯化产水;第二产水、第三产水和第一反渗透浓液混合后,进行二级反渗透,得到第二反渗透浓液和第二纯化产水;第一纯化产水、第二纯化产水进行三级反渗透,得到第三反渗透浓液和第三纯化产水;S4:镁锰回收:第三浓缩液进行定向特种膜处理,得到第一回收浓缩液和第一回收产水;第一回收浓缩液经过蒸发结晶,得到硫酸镁和硫酸锰;S5:铁回收:向第一回收产水加入氨水,输入沉淀池,得到第一上清液和污泥;污泥再经过过滤装置,得到泥饼和第二上清液;S6:蒸发结晶:第一上清液经过蒸发结晶,得到硫酸铵、磷酸二氢铵、混盐和蒸发冷凝水。

2.根据权利要求1所述的磷酸铁生产废水资源化的处理方法,其特征在于,步骤S1具体为,漂洗水和母液分别进行收集和调节,再分别进行过滤,得到的两种滤液和滤饼,两种滤液分别进行降温,均降温至25-35℃,然后,分别进行超滤,得到洗水超滤产水和母液超滤产水。

3.根据权利要求1所述的磷酸铁生产废水资源化的处理方法,其特征在于,步骤S2中,洗水超滤产水和第二反渗透浓液混合后,进行一级膜浓缩。

4.根据权利要求3所述的磷酸铁生产废水资源化的处理方法,其特征在于,在二级膜浓缩装置和三级膜浓缩装置中设置能量回收装置,回收膜组件高压浓水侧的能量,降低高压泵的流量。

5.根据权利要求4所述的磷酸铁生产废水资源化的处理方法,其特征在于,所述第一浓缩液先输入保安过滤器,保安过滤器中40-50%的液体流出作为过滤液,过滤液经过高压柱塞泵或者多级离心泵打入二级膜浓缩装置;保安过滤器中剩余的第一浓缩液与第二浓缩液通过能量回收装置进行能量交换后,第一浓缩液输入二级膜浓缩装置。

6.根据权利要求5所述的磷酸铁生产废水资源化的处理方法,其特征在于,所述第二浓缩液与母液超滤产水的混合液先进入保安过滤器,保安过滤器中40-50%的液体流出作为过滤液,过滤液经过高压柱塞泵或者多级离心泵打入三级膜浓缩装置;保安过滤器中剩余的混合液与第三浓缩液通过能量回收装置进行能量交换后,再输入三级膜浓缩装置。

7.根据权利要求1所述的磷酸铁生产废水资源化的处理方法,其特征在于,步骤S3中,第一产水和第三反渗透浓液混合后,进行一级反渗透;第二产水、第三产水、第一反渗透浓液和步骤S6的蒸发冷凝水混合后,进行二级反渗透;第二纯化产水和第一纯化产水混合后,进行三级反渗透。

8.根据权利要求1所述的磷酸铁生产废水资源化的处理方法,其特征在于,步骤S5中,向第一回收产水加入氨水,调节pH值为4-5,第一回收产水中的铁离子形成污泥沉淀,污泥沉淀经过二次过滤,得到泥饼,泥饼主要为氢氧化铁和/或羟基磷酸铁,可回用于磷酸铁前端生产线;第二上清液返回步骤S4,与第三浓缩液混合,再进行定向特种膜处理。

发明内容

针对上述问题,本发明提供一种磷酸铁生产废水资源化的处理方法,包括以下步骤:S1:预处理:将漂洗水依次进行过滤和超滤,得到洗水超滤产水;将母液依次进行过滤和超滤,得到母液超滤产水;S2:膜浓缩:洗水超滤产水进行一级膜浓缩,得到第一浓缩液和第一产水;第一浓缩液进行二级膜浓缩,得到第二浓缩液和第二产水;第二浓缩液与母液超滤产水混合后进行三级膜浓缩,得到第三浓缩液和第三产水;S3:纯化:第一产水进行一级反渗透,得到第一反渗透浓液和第一纯化产水;第二产水、第三产水和第一反渗透浓液混合后,进行二级反渗透,得到第二反渗透浓液和第二纯化产水;第二纯化产水进行三级反渗透,得到第三反渗透浓液和第三纯化产水,第三纯化产水作为纯水回用于生产;S4:镁锰回收:第三浓缩液进行定向特种膜处理,得到第一回收浓缩液和第一回收产水;第一回收浓缩液经过蒸发结晶,得到硫酸镁和硫酸锰;S5:铁回收:向第一回收产水加入氨水,输入沉淀池,得到第一上清液和污泥;污泥再经过过滤装置,得到泥饼和第二上清液;S6:蒸发结晶:第一上清液经过蒸发结晶,得到硫酸铵、磷酸二氢铵、混盐和蒸发冷凝水。

本发明所述的处理方法,针对磷酸铁生产废水中含有高浓度硫酸铵、少量金属离子与磷酸的特点,首先采用预处理去除废水中的悬浮物,然后利用膜浓缩将废水中的硫酸铵浓缩,产水回用于生产;再利用定向特种膜分离废水中镁、锰离子,从而回收硫酸锰和硫酸镁产品;再投加适量的氨水调节pH至4.0-5.0,去除废水中的铁离子,产生的含铁污泥可作为磷酸铁的铁源回用于生产;去除杂质后的第一上清液进入蒸发结晶系统,回收硫酸铵和磷酸二氢铵。从而实现磷酸铁生产废水全方位资源化处理,其生产运行稳定,占地面积小,运行成本低,资源化产品副价值高,实现了磷酸铁生产废水资源化。

可选的,步骤S1中,漂洗水为磷酸铁生产过程中产生的洗水,温度为40-45℃;母液是磷酸铁生产过程中产生的母液,温度为60-65℃;母液中的氨氮、磷酸根、硫酸根、Fe3+、F-、Ca2+、Mg2+、Mn2+的浓度均高与漂洗水中对应成分的浓度。

进一步可选的,步骤S1具体为,漂洗水和母液分别进行收集和调节,再分别进行过滤,得到的两种滤液和滤饼,滤饼主要为磷酸铁,可回用于生产车间,两种滤液分别进行降温,均降温至25-35℃,然后,分别进行超滤,得到洗水超滤产水和母液超滤产水。

步骤S1中的过滤装置选自一体化净水器、精密过滤器、板框压滤机、碟片过滤器、管式微滤中的一种或几种的组合;降温装置选自开式冷却塔、闭式冷却塔、板式换热器、管式换热器中的一种或者几种的组合;超滤装置选自浸没式超滤、内压式超滤、外压式超滤中的一种,运行压力0.2-0.3Mpa,产水回收率≥90%。

可选的,步骤S2中,洗水超滤产水和第二反渗透浓液混合后,进行一级膜浓缩;一级膜浓缩装置和二级膜浓缩装置均采用8MPa海水膜元件,三级膜浓缩装置采用12MPa超高压膜元件;第一浓缩液的TDS为45-50g/L,回收率为75%-80%;第二浓缩液的TDS为90-100g/L,回收率为50%-65%;第三浓缩液的TDS为160-190g/L,回收率为40%-50%。

优选的,在二级膜浓缩装置和三级膜浓缩装置中设置能量回收装置,回收膜组件高压浓水侧的能量,降低高压泵的流量。

优选的,所述第一浓缩液先输入保安过滤器,保安过滤器中40-50%的液体流出作为过滤液,过滤液经过高压柱塞泵或者多级离心泵打入二级膜浓缩装置;保安过滤器中剩余的第一浓缩液与第二浓缩液通过能量回收装置进行能量交换后,第一浓缩液输入二级膜浓缩装置。所述能量回收装置为采购自美国能量回收公司PX产品,耐压8Mpa。

优选的,所述三级膜浓缩装置,第二浓缩液与母液超滤产水的混合液先进入保安过滤器,保安过滤器中40-50%的液体流出作为过滤液,过滤液经过高压柱塞泵或者多级离心泵打入三级膜浓缩装置;保安过滤器中剩余的混合液与第三浓缩液通过能量回收装置进行能量交换后,再输入三级膜浓缩装置,所述能量回收装置耐压12Mpa。

可选的,步骤S3中,第一产水和第三反渗透浓液混合后,进行一级反渗透;第二产水、第三产水、第一反渗透浓液和步骤S6的蒸发冷凝水混合后,进行二级反渗透;第二纯化产水和第一纯化产水混合后,进行三级反渗透。

各级反渗透之前,原料水都通过保安过滤器,再利用氨水将原料的pH值调节到6-7,然后输入各级反渗透膜组件。

可选的,一级反渗透、二级反渗透,三级反渗透均采用苦咸水膜元件,第一纯化产水的TDS为200-220mg/L,第二纯化产水的TDS为80-100mg/L,第三纯化产水的TDS不大于5mg/L,第三纯化产水作为回用水,回用于生产;一级反渗透的回收率不小于90%,二级反渗透的回收率不小于85%,三级反渗透的回收率不小于95%。

可选的,步骤S4中,采用两级定向特种膜,该膜系统对镁、锰离子的去除率达到85%,第一回收产水中的镁、锰离子含量不大于5mg/L,第一回收浓缩液中镁、锰离子浓度为100-120g/L。本步骤产生的蒸发冷凝水返回至步骤S3,与第一反渗透浓液混合。

可选的,步骤S5中,向第一回收产水加入氨水,调节pH值为4-5,第一回收产水中的铁离子形成污泥沉淀,污泥沉淀经过二次过滤,得到泥饼,泥饼主要为氢氧化铁和/或羟基磷酸铁,可回用于磷酸铁前端生产线;第二上清液返回步骤S4,与第三浓缩液混合,再进行定向特种膜处理。

可选的,所述沉淀池选自斜管沉淀池、高效沉淀池,过滤装置选自板框压滤机、离心机、带式干燥机。

可选的,步骤S6和S5的蒸发结晶装置为MVR系统和/或多效蒸发器,蒸发冷凝水的TDS不大于350mg/L。

本发明所述的处理方法,首先利用预处理系统去除悬浮物或者细小胶体颗粒,将洗水超滤产水和母液超滤产水的污染指数控制在SDI≤3,然后利用膜浓缩系统对预处理出液中的硫酸铵进行浓缩,并对浓缩的产水进行纯化处理,得到浓缩液和电导率≤10μs/cm的纯水,纯水回用于生产,浓缩液投加适量药剂去除废水中金属杂质离子,最后利用MVR系统对除杂后浓缩液进行蒸发结晶,得到硫酸铵、磷酸二氢铵产品,蒸发冷凝水回流至膜纯化步骤制备纯水。在解决磷酸铁生产废水污染问题的同时,大大的降低了药剂成本,节省用地面积。

本发明根据漂洗水与母液中污染物浓度不同的特点,将两者分别进行预处理,预处理后的洗水超滤产水先经过两级膜浓缩,将污染物的浓度提高,再将第二浓缩液与母液超滤产水混合,再进行三级膜浓缩,得到的第三浓缩液中污染物的浓度较高,可以进行资源回收。第三浓缩液经过定向特种膜处理,定向浓缩镁、锰离子,再经蒸发结晶,得到硫酸镁和硫酸锰。定向膜的产水经过沉淀,得到铁盐沉淀(可回收)和第一上清液,第一上清液经蒸发结晶,得到硫酸铵和硫酸二氢铵。至此,本发明分别回收得到了硫酸镁和硫酸锰、铁盐、硫酸铵和硫酸二氢铵。

本发明多处使用膜处理,膜处理的产水如何利用,也是本领域的技术重点。本发明中,洗水超滤产水和母液超滤产水作为步骤2膜处理的原料被分别利用;第一产水作为步骤S3纯化的原料,用于制备回用水。然后,本发明根据各级膜浓缩和反渗透产水的特点,对各部分的膜产水进行合理化利用。具体的,第二产水和第三产水的盐浓度大于第一产水,它们与第一反渗透浓液混合,再加上步骤S6得到的蒸发冷凝水的调节,然后进行二级反渗透;第二反渗透浓液的盐浓度与洗水超滤产水相当,两者混合后进行一级膜浓缩;第二纯化产水和第一纯化产水的盐浓度虽然不同、但均较低,两者混合后进行三级反渗透,得到的第三纯化产水即可作为回用水,例如与第一产水混合,调节盐浓度,再进行一级反渗透。

由于本发明涉及多道膜处理,对应多种产水和浓缩液的运输、混合,尤其是有的浓缩液中盐浓度较大,对于常温运送浓缩液的管道很不友好,管道运行时结晶情况严重,污堵风险高,时常停产维护。本发明提供一种小型轻便式的疏通器,在管道中实时处理结晶,延长生产周期。

可选的,各级膜处理之后的产水和浓缩液管道中设有疏通器,所述疏通器包括牵引绳和旋转体,旋转体包括中心板及其两侧的若干个螺旋叶片,中心板垂直于管道内的水流方向,且中心设有通孔,牵引绳贯穿该通孔,将旋转体滑动连接在牵引绳上;中心板任意一侧的若干个螺旋叶片均呈倾斜状沿中心板的周向依次均匀排列;螺旋叶片靠近管壁的一侧为外侧,且外侧具有弧度,螺旋叶片外侧的最宽处与管道内壁之间距离较小,用于在螺旋叶片旋转时,刮除内壁上沉积的固体晶体。

进一步可选的,所述中心板的一侧面对管道的上游方向,另一侧面对管道的下游方向,螺旋叶片分别均匀布设在中心板的两侧;每个螺旋叶片自身都具有弧度,并向相邻的螺旋叶片方向凸出。

进一步可选的,所述牵引绳包括两端的固定部和中部的平直部,牵引绳为细钢丝或绳子;固定部设在管道的两个管口,包括有两根细钢丝或绳子,分别固定在管道管口,使得平直部的端部处于管道圆心处,即固定架沿着管口的径向贯穿管道圆心;平直部处于管道的中心,且与管道平行。

进一步可选的,所述牵引绳为两股细钢丝或两股绳子组成,固定部中两股细钢丝或两股绳子分开,分别固定在管道管口;平直部为两股细钢丝或两股绳子相互麻花状缠绕,该造型使得中心板沿平直部移动时,有助于促进中心板的转动。

当管道内的水流竖直或倾斜向上时,旋转体在水流作用下即可上升,水流力量小于旋转体重力时,旋转体自然落下,上升和下降过程中均能清理管壁,且无需动力设备。若需要实时控制旋转体在管道内来回移动,可在旋转体的下游侧设动力装置,动力装置能够沿平直部来回移动,同时推动旋转体移动,旋转体在水流作用下沿着水流方向移动,同时推动动力装置一起移动,当需要逆流移动时,由动力装置推动旋转体逆流移动。

(发明人:单升益;王俊;曹长;赵曙光;宋乐山;张颖)