公布日:2023.11.17

申请日:2023.09.22

分类号:C02F11/127(2019.01)I;C02F11/123(2019.01)I;C02F11/122(2019.01)I;C02F11/121(2019.01)I

摘要

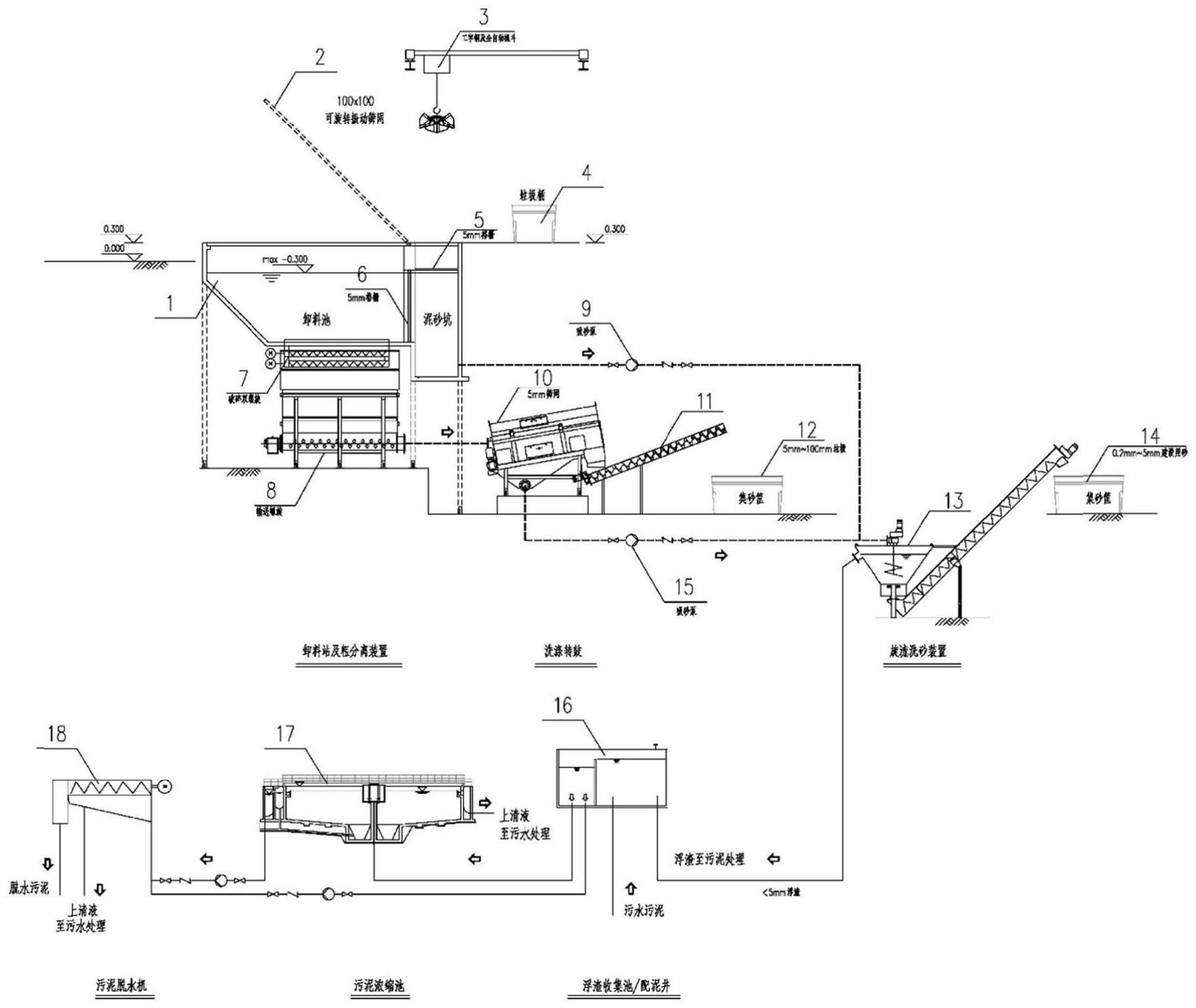

本发明涉及市政排水污泥资源化技术领域,具体涉及一种污水处理低碳协同处理通沟污泥的工艺方法。本方法通过旋转振动筛网剔除尺寸大于100mm的木块、石块或纤维等杂质,卸料池下方破碎螺旋和输送螺旋以及洗涤转鼓实现平均尺寸5mm-100mm的垃圾或纤维的分离收集;卸料池设5mm格栅分离的泥浆和洗涤转鼓5mm筛网分离的尺寸小于5mm的筛下物泥浆通过旋转洗砂装置分离出0.2mm-5mm的建设用砂,控制最佳工况条件实现有机质小于2%,对照国标可直接建材利用。旋转洗砂装置的浮渣借力浮渣收集池或配泥井、污泥浓缩池、污泥脱水机等实现固渣分离,上清液返回污水处理单元。

权利要求书

1.一种污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,所述方法包括以下步骤:步骤一:车载运输的通沟污泥由卸料站及粗分离装置分离去除尺寸大于100mmx100mm的块状无机杂质,由卸料池(1)上方可旋转振动筛网(2)承接大块垃圾,卸料完成后人工或自动开启上翻将垃圾推至后方的储坑实现沥水,上方设工字钢和全自动抓斗(3)抓取后送垃圾桶(4)收集备运;卸料池(1)后方和大块垃圾堆放处的下方均设5mm孔隙格栅释放颗粒尺寸小于5mm的泥砂混合物积于泥砂坑内;卸料池(1)下方设有破碎双螺旋(7)、输送螺旋(8)及其箱体,用以破碎和均匀布料,经破碎后的浆料输送至下一单元洗涤转鼓(10);步骤二:卸料站及粗分离装置输送至洗涤转鼓(10)的物料经筛网冲洗过滤后的筛上物的垃圾由螺旋输送机(11)送至集砂筐(12)集中后待外运处置;筛下含平均粒径<5mm砂粒的冲洗浆液由吸砂泵(15)泵送至旋流洗砂装置(13);步骤三:卸料站及粗分离装置泥砂坑积存的平均粒径<5mm的浆料和洗涤转鼓(10)筛下冲洗浆液合并至旋流洗砂装置(13)实现0.2mm-5mm砂粒的洗涤分离,控制最佳旋流条件和冲洗水频率,以实现0.2-5mm砂粒洗涤后的有机物含量<2%,总分离效率>98%,干净的建筑用砂由集砂筐(14)收集备用;步骤四:旋流洗砂装置(13)的溢流浮渣,平均粒径<5mm,溢流或泵送至浮渣收集池/配泥井(16),收集的浮渣泵送污水厂的污泥脱水机(18)脱水处理,或输送污泥浓缩池(17)实现浓缩均质后再进入污水处理的污泥脱水机(18)实现脱水处理;处理的上清液结合污水处理一并完成,其中平均粒径<0.2mm的泥砂合并至污泥处理一并解决。

2.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤一所述的块状无机杂质包括木质、纤维、金属或石头、陶瓷或玻璃;所述可旋转振动筛网(2)格栅尺寸为100mmx100mm,用于分离尺寸大于100mm的大块垃圾至储坑,由工字钢和全自动抓斗(3)抓取至垃圾桶(4)外运。

3.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤一所述的卸料池(1),自带不小于45°的底坡,便于卸料后的通沟污泥浆料能自动撇除平均粒径<5mm的浆液至泥砂坑,与可旋转振动筛网(2)分离的大块垃圾沥除的液体合并进入泥砂坑,垃圾储坑沥水格栅(5)孔隙与卸料池沥水格栅(6)相同,均为5mm。

4.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤一所述的卸料池(1),下方采用自动或人工干预启闭的破碎双螺旋(7)剔除大块垃圾的浆料在沥除平均粒径<5mm的液体后全部落入破碎双螺旋(7)和输送螺旋(8)及其上方的箱体,通过输送螺旋(8)向下一个单元洗涤转鼓(10)送料。

5.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤二所述洗涤转鼓(10)内设5mm孔隙筛网,利用污水处理厂内的再生水作为冲洗水进行洗涤筛分;筛上物由螺旋输送机(11)送至集砂筐(12),筛上物即5mm-100mm中等尺寸垃圾,集中后外运处置。

6.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤二所述的洗涤转鼓(10)内设5mm孔隙筛网,筛下冲洗液及细砂由吸砂泵(15)泵送至旋流洗砂装置(13)。

7.根据权利要求1所述的污水处理低碳协同处理通沟污泥的工艺方法,其特征在于,步骤三所述的旋流洗砂装置(13)利用污水处理厂内的再生水冲洗辅助达到最佳工况。

发明内容

本发明为解决通沟污泥单独处理投资成本高、配套污水处理、臭气处理及水回用等难度大,砂实现建材利用难以最大化实现等问题,提出一种污水处理低碳协同处理通沟污泥的工艺方法。

本发明所述的方法按以下步骤进行:

步骤一:车载运输的通沟污泥由卸料站及粗分离装置分离去除尺寸大于100mmx100mm的大块垃圾如织物,木块或石块等,由卸料池上方可旋转振动筛网承接大块垃圾,卸料完成后人工或自动开启上翻将垃圾推至后方的垃圾坑实现沥水,上方设工字钢和全自动抓斗抓取后送垃圾桶收集备运。卸料池后方和大块垃圾堆放处的下方均设5mm孔隙格栅释放颗粒尺寸小于5mm的泥砂混合物积于砂坑内。卸料池下方设有破碎双螺旋、输送螺旋及其箱体、双螺旋破碎机具有一定的破碎和均匀布料功能,经破碎后的浆料输送至下一单元洗涤转鼓。

步骤二:卸料站及粗分离装置输送至洗涤转鼓的物料经5mm筛网冲洗过滤后的筛上物即平均粒径5mm-100mm的垃圾由螺旋输送机送至集砂筐集中后外运处置。筛下含平均粒径<5mm砂粒的冲洗浆液由吸砂泵泵送至旋流洗砂装置。

步骤三:卸料站及粗分离装置泥砂坑积存的平均粒径<5mm的浆料和洗涤转鼓筛下冲洗浆液合并至旋流洗砂装置实现0.2mm-5mm砂粒的洗涤分离,控制最佳旋流条件和冲洗水频率,实现0.2mm-5mm砂粒洗涤后的有机物含量<2%,即0.2mm-5mm砂粒总分离效率>98%。干净的建筑用砂由集砂筐收集备用,可直接实现建材利用。

步骤四:旋流洗砂装置的溢流浮渣,平均粒径<5mm,溢流或泵送至浮渣收集池/配泥井,收集的浮渣可以直接泵送污水厂的污泥脱水机脱水处理,也可以输送污泥浓缩池实现浓缩均质后再进入污水处理的污泥脱水机实现脱水处理。浮渣收集池/配泥井、污泥浓缩池、污泥脱水机等均可借力污水处理场所的既有设施实现,其处理上清液结合污水处理一并完成。规避平均粒径<0.2mm的泥砂因有机物分离不彻底造成分离后的超细砂难以利用只能填埋的问题,平均粒径<0.2mm的泥砂合并至污泥处理一并解决。

结合污水处理厂的资源条件,低碳协同处理通沟污泥的基本流程为:通沟污泥由专用槽车在卸料站及粗分离装置倾倒卸料后,第一步分离尺寸100mm以上的大块杂质;第二步利用破碎双螺旋和输送螺旋将颗粒尺寸介于5mm-100mm之间的杂质送至洗涤转鼓和螺旋输送机实现平均粒径5mm-100mm杂质的分离,卸料站及粗分离装置的平均粒径<5mm的浆液和洗涤转鼓筛下物<5mm冲洗浆料合并送至旋流洗砂装置。

流程设计及格栅和筛网选取对照国标GB/T14684-2022《建设用砂》的规定,分离的建筑用砂级配平均粒径介于0.2mm-5mm之间,分离洗涤参数控制以0.2mm-5mm砂粒分离效率>98%,有机质含量<2%,可直接作为建设用砂使用。前二级分离的大块和中等尺寸杂质洗涤后也可作为建材利用。末端洗砂分离的上清液浮渣利用污水处理厂的污泥浓缩和脱水设施合并至污泥处理。全流程冲洗用水使用污水处理厂的再生水,洗涤和浓缩脱水产生的上清液纳入污水处理设施一并解决以节约工程投资和运行成本。

以某市检测分析的通沟污泥数据为例,平均含水率52.7%,灰分占比82.8%,比重1.5kg/dm3,平均粒径<0.2mm的砂占无机砂总量的49.6%,有机质占比仅17.2%,不可燃成分居多。含水率、臭气浓度、横向剪切强度和粪大肠菌群值达不到《城镇污水处理厂污泥处置混合填埋泥质》(CJ/T249-2007)标准中“垃圾填埋场终场覆盖土”的要求。最终出路主要有卫生填埋和建材利用。但通沟污泥含砂比例不高、颗粒细,分离难度大,可利用范围小。

本发明污水处理低碳协同处理通沟污泥,具有以下有益效果:

针对通沟污泥特性,在污水处理厂内结合污水处理利用污泥浓缩脱水单元建设通沟污泥处理设施,将可利用与不可利用的无机物大致分成四类:(a)>100mm的大块垃圾,(b)5mm-100mm的中等尺寸垃圾,(c)0.2mm-5mm的可直接利用建筑用砂,(d)<0.2mm的砂粒和<5mm的浮渣物质。前三种无机成分均可不同程度实现建材利用,第四种浮渣和超细砂由于含有的有机质分离难度大,结合污泥浓缩脱水解决最终出路相对容易。

步骤一采用卸料站及粗分离装置结合了通沟污泥卸料、>100mm的大块垃圾分离、平均粒径<5mm浆料的收集,5mm-100mm中等尺寸垃圾破碎分离等多种功能于一体,方便作业且利于全流程的封闭除臭。

对标国标GB/T14684-2022《建设用砂》,选择0.2mm-5mm作为精细化分离的重点,能相对便利地实现细砂的回收利用,规避超细砂回收的高投入和有机质分离难度大而无出路。

洗砂分离出的平均粒径<5mm浮渣和平均粒径<0.2mm超细砂均是通沟污泥中分离难度最大的环节,且该物质对设备磨损大、质量轻且有机质分离难度大,结合污泥处理能缓解磨损问题,且最终处理出路相对容易实现,总体投资成本相对可控。

对照该市的检测分析结果,结合污泥处理的平均粒径<0.2mm无机砂占比近50%,其配套污水处理和臭气处理均相对容易地全面落实到污水处理厂内的设施解决,且运营管理难度并未增加。

末端污泥浓缩作为可选项,污泥脱水环节适应性强,带式脱水机、离心脱水机和板框脱水机均能使用,且由于无机砂的结合脱水能有效降低污水厂用于污泥脱水调理剂的用量,节省污泥脱水药剂成本,互惠共利。

(发明人:卢义程;张辰;张欣;施祖辉;郑凯;李春鞠;姚行平;邱明海)