公布日:2023.11.28

申请日:2023.08.03

分类号:B09B3/35(2022.01)I;B09B3/30(2022.01)I;B09B3/70(2022.01)I;B09C1/06(2006.01)I;B09C1/02(2006.01)I;C02F11/13(2019.01)I;B09B101/55(2022.01)N

摘要

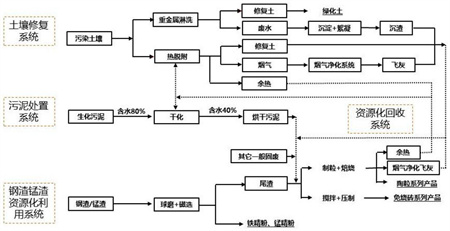

本发明公开了一种多线程工业固废无害化协同处理系统。该系统包括:污染土壤修复系统线程、污泥处置系统线程和矿渣资源化利用系统线程;该系统余热同步回收,用于系统任意线程中的加热过程和/或干燥过程;该协同处理系统基于各线程间的协同作用,一方面利用各线程的产物制备陶粒和免烧砖,另一方面则通过建立系统内部的物质和能量循环,大幅降低能源损耗,实现废水零排放,该系统具有处理固废种类多,功能集成度高和投资小效益高等特点,可实现固废材料的资源化利用。

权利要求书

1.一种多线程工业固废无害化协同处理系统,其特征在于,包括:污染土壤修复系统线程、污泥处置系统线程和矿渣资源化利用系统线程;所述污染土壤修复系统线程包括重金属淋洗过程和热脱附过程;所述污泥处置系统线程包括干燥过程;所述矿渣资源化利用系统线程包括球磨磁选和尾渣粉碎过程;所述尾渣碎粉所得产物与干燥污泥混合制备陶粒和/或免烧砖;所述热脱附过程产生的余热和制备陶粒过程产生的余热同步回收,用于系统内任意线程中的加热过程和/或干燥过程。

2.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述重金属淋洗过程为:将土壤经水淋洗后得到修复土和废水,废水经固液分离后得到循环水和沉渣;所述热脱附过程为:将土壤经300~500℃脱附处理后得到修复土和烟气,烟气经净化后得到飞灰。

3.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述干燥过程为:将生化污泥压制为污泥条,铺设于烘干带上进行回转烘干,得到烘干污泥。

4.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述生化污泥的含水量≥80%,回转烘干的温度为135~155℃;所述烘干污泥的含水量为20~40%。

5.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述矿渣资源化利用系统线程的矿渣为钢渣和/或锰渣;所述钢渣的粒度为-10mm,所述锰渣的含水率为20~25%。

6.根据权利要求5所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述矿渣中包含锰渣时,原料干燥至含水率为3~5%,通过干燥球磨机破碎至原料粒径为-3mm,再经过湿式磁选,得到尾渣和富集渣;所述富集渣中的锰含量为9~12%,铁含量为50~65%。

7.根据权利要求2所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述陶粒的制备过程为:将包括尾渣、烘干污泥和修复土在内的原料混合均匀后制备为粒径为8~12mm的陶粒,在800~1000℃下烧结1~3h,即得。

8.根据权利要去7所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述原料还包括膨化剂,所述修复土、尾渣、烘干污泥和膨化剂的质量比为0.8~1.2:1.3~1.7:0.6~1:0.05~0.12。

9.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述余热同步回收的过程为:将热脱附过程的余热和陶粒烧结的余热以空气为媒介形成内循环热风。

10.根据权利要求1所述的一种多线程工业固废无害化协同处理系统,其特征在于:所述内循环热风经过完整的冷凝循环后,排出8~12%的废气进入除臭设备,并吸收8~12%的新空气补充。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种多线程工业固废无害化协同处理系统。该协同处理系统基于各线程间的协同作用,一方面利用各系统的产物制备陶粒和免烧砖,另一方面则通过建立系统内部的物质和能量循环,大幅降低能源损耗,实现废水零排放,该系统具有处理固废种类多,功能集成度高和投资小效益高等特点,可实现固废材料的资源化利用。

为实现上述技术目的,本发明提供了一种多线程工业固废无害化协同处理系统,包括:污染土壤修复系统线程、污泥处置系统线程和矿渣资源化利用系统线程;

所述污染土壤修复系统线程包括重金属淋洗过程和热脱附过程;所述污泥处置系统线程包括干燥过程;所述矿渣资源化利用系统线程包括球磨磁选和尾渣粉碎过程;

所述尾渣碎粉所得产物与干燥污泥混合制备陶粒和/或免烧砖;

所述热脱附过程产生的余热和制备陶粒过程产生的余热同步回收,用于系统内任意线程中的加热过程和/或干燥过程。

作为一项优选的方案,所述重金属淋洗过程为:将土壤经水淋洗后得到修复土和废水,废水经固液分离后得到循环水和沉渣。

作为一项优选的方案,所述热脱附过程为:将土壤经300~500℃脱附处理后得到修复土和烟气,烟气经净化后得到飞灰。

作为一项优选的方案,所述干燥过程为:将生化污泥压制为污泥条,铺设于烘干带上进行回转烘干,得到烘干污泥。

经过修复后的土壤中重金属及大分子有机质大量降解,可作为陶粒、免烧砖的原料,也可以作为绿化土使用。

作为一项优选的方案,所述生化污泥的含水量≥80%,回转烘干的温度为135~155℃。

作为一项优选的方案,所述烘干污泥的含水量为20~40%。

烘干污泥作为后续制备陶粒和免烧砖的原料,其中水分可在后续与其他原料进行粘合,便于制粒,若含水量过低,后续制粒过程还需要额外补充水分,若含水量过高,则制粒过程难以成型,需要二次干燥。

作为一项优选的方案,所述矿渣资源化利用系统线程的矿渣为钢渣和/或锰渣。

作为一项优选的方案,所述钢渣的粒度为-10mm,所述锰渣的含水率为20~25%。

作为一项优选的方案,所述矿渣中包含锰渣时,原料干燥至含水率为3~5%,通过干燥球磨机破碎至原料粒径为-3mm,再经过湿式磁选,得到尾渣和富集渣。钢渣和锰渣作为冶金领域大规模固废材料,含有丰富的硅、铝和钙化合物及少量铁、锰元素,经过富集后,将铁、锰元素与硅铝钙分离,得到富集渣和尾渣,尾渣与污泥和土壤结合后激活其胶凝活性,可在无水泥转态下得到多孔陶粒或免烧砖,实现资源化回收利用。

作为一项优选的方案,所述富集渣中的锰含量为9~12%,铁含量为50~65%。

作为一项优选的方案,所述陶粒的制备过程为:将包括尾渣、烘干污泥和修复土在内的原料混合均匀后制备为粒径为8~12mm的陶粒,在800~1000℃下烧结1~3h,即得。烧结结束后的陶粒在冷却过程中通过空气进行热交换,当空气加热至500℃后,将热风再次输入烧结过程中进行下一批次陶粒的辅助烧结,陶粒烧结过程的余热热量较大,热风温度较高,也可以直接作为热脱附热源使用。

作为一项优选的方案,所述原料还包括膨化剂,所述修复土、尾渣、烘干污泥和膨化剂的质量比为0.8~1.2:1.3~1.7:0.6~1:0.05~0.12。进一步优选,所述膨化剂为碳粉。

作为一项优选的方案,所述修复土、尾渣、烘干污泥和膨化剂的质量比为1:1.5:0.8:0.1。陶粒各原料组分的比例要严格按照上述要求执行,修复土中的二氧化硅含量最高,其浸出液呈中性,而尾渣中的氧化铝和氧化钙的成分较高,其浸出液呈碱性,尾渣不仅可与作为陶粒的骨架原料,还可以作为激发剂激发修复土和污泥的胶凝活性,构建3D骨架网络,被激发胶凝活性后的污泥会产生大量中孔和少量微孔,而膨化剂的添加可以调节陶粒的孔隙率,减少微孔的含量,提高大孔含量,从而实现陶粒的多级孔结构。

作为一项优选的方案,所述余热同步回收的过程为:将热脱附过程的余热和陶粒烧结的余热以空气为媒介形成内循环热风。

作为一项优选的方案,所述内循环热风经过完整的冷凝循环后,排出8~12%的废气进入除臭设备,并吸收8~12%的新空气补充。

本发明将土壤修复和矿渣处理过层中的余热统一回收,一方面可以有效提高加热过程中飞灰和烟气处理的效率,另一方面可大幅降低能量损失,将污染土壤修复系统线程、污泥处置系统线程和矿渣资源化利用系统线程协同运行,任一线程内产生的余热均可通过内循环热风应用于系统内的干燥和加热过程,且废水和废气可集中收集处理,减少二次污染,经测试,采用本发明所提供的协同处理系统相较于单条生产线的能耗,降低40%以上,废水零排放,且粉尘全过程均达到《大气污染物综合排放标准》(GB16297-1996)标准。

相对于现有技术,本发明的有益技术效果为:

1)本发明所提供的协同处理系统基于各线程间的协同作用,一方面利用各线程的产物制备陶粒和免烧砖,另一方面则通过建立系统内部的物质和能量循环,大幅降低能源损耗,实现废水零排放,该系统具有处理固废种类多,功能集成度高和投资小效益高等特点,可实现固废材料的资源化利用。

2)本发明所提供的技术方案中各线程集中布局,既可以单独收集各线程产物,也可以通过管道传输直接实现物质和能量交换,大幅降低仓储及运输成本,便于固废材料的综合化管理。

(发明人:石珍贵;胥杰;冯海强;江斌超;李敏芝;高博)