公布日:2023.11.17

申请日:2023.08.14

分类号:C02F9/00(2023.01)I;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/463(2023.01)N;C02F101/30(2006.01)N;C02F103/16(2006.01)N

摘要

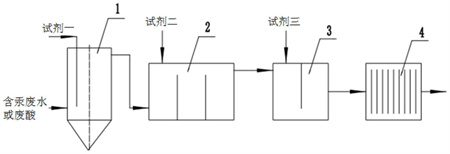

本发明属于有色冶炼领域,具体涉及一种有色冶炼废水脱汞方法,先在酸性条件下用硫化物或硫氢化物对废水进行预处理,脱除部分汞;再用碱性的氧化钙或氢氧化钙对废水中的汞进行进一步沉淀;然后向废水中加入铝化物,使溶液中呈单质态、悬浮物存在的汞及其化合物,在铝化物胶凝、包裹作用下,进入沉淀渣而从溶液中分离出来;最后废水在电场电荷、阳极铁“微絮凝剂”共同作用下,溶液中微量汞进一步被捕集进入渣相,实现废水远低于国家标准排放值的处理效果。本发明的废水脱汞方案,用不同试剂、不同方法对有色冶炼废水进行多重脱汞处理,外排废水含汞可降低至1μg/L,远低于国家“水污染物特别排放限值”的标准要求。

权利要求书

1.一种有色冶炼废水脱汞方法,包括如下步骤:(1)向有色冶炼废水或废酸中加入试剂一,调整废水或废酸中的硫酸质量浓度为5~15%进行反应,分离反应沉淀后得到预脱汞废水;所述试剂一为硫化钠、硫化氢、硫氢化钠中的至少一种;(2)向预脱汞废水中加入试剂二,控制pH值为7~10,并鼓入空气进行反应,分离反应沉淀后得到二次脱汞废水;所述试剂二为氧化钙或氢氧化钙;(3)盐酸调节二次脱汞废水pH值至4~6,加入试剂三进行反应,分离反应沉淀后得到三次脱汞废水;所述试剂三为聚合硫酸铝和氧化铝中的至少一种;(4)氢氧化钠调节三次脱汞废水pH值至6~9后,将其以0.05~0.1m/s的断面流速通入装有铁电极的电化学处理器,固液分离后即完成废水脱汞。

2.根据权利要求1所述的有色冶炼废水脱汞方法,其特征在于:所述步骤(1)中,控制试剂一加入量以使反应终点氧化还原电位为-50~+100mv。

3.根据权利要求1所述的有色冶炼废水脱汞方法,其特征在于:所述步骤(2)中,控制试剂二加入量以使反应终点pH值为7~10。

4.根据权利要求1所述的有色冶炼废水脱汞方法,其特征在于:所述步骤(3)中,试剂三加入量为二次脱汞废水中含汞物质的量的3~5倍。控制试剂三加入量以使反应过程中产生可沉淀絮凝态凝胶为准。

5.根据权利要求1所述的有色冶炼废水脱汞方法,其特征在于:所述步骤(4)中,控制电化学处理器的直流电流1000~1500A、控制断面废水流速0.05~0.1m/s。

发明内容

本发明提供一种有色冶炼废水脱汞方法,将有色冶炼废水进行多重脱汞处理,以实现废水的“极限”脱汞。

为实现上述目的,本发明采用的技术方案为:一种有色冶炼废水脱汞方法,包括如下步骤:

(1)向有色冶炼废水或废酸中加入试剂一,调整废水或废酸中的硫酸质量浓度为5~15%进行反应,分离反应沉淀后得到预脱汞废水;所述试剂一为硫化钠、硫化氢、硫氢化钠中的至少一种;

(2)向预脱汞废水中加入试剂二,控制pH值为7~10,并鼓入空气进行反应,分离反应沉淀后得到二次脱汞废水;所述试剂二为氧化钙或氢氧化钙;

(3)盐酸调节二次脱汞废水pH值至4~6,加入试剂三进行反应,分离反应沉淀后得到三次脱汞废水;所述试剂三为聚合硫酸铝和氧化铝中的至少一种;

(4)氢氧化钠调节三次脱汞废水pH值至6~9后,将其以0.05~0.1m/s的断面流速通入装有铁电极的电化学处理器,固液分离后即完成废水脱汞。

上述方案,先在酸性条件下用硫化物对废水进行预处理,脱除部分汞;再用碱性的氧化钙或氢氧化钙对废水中的汞进行进一步沉淀;然后向废水中加入铝化物,使溶液中呈单质态、悬浮物存在的汞及其化合物,在铝化物胶凝、包裹作用下,进入沉淀渣而从溶液中分离出来;最后废水在电场电荷、阳极铁“微絮凝剂”共同作用下,溶液中微量汞进一步被捕集进入渣相,实现废水远低于国家标准排放值的处理效果。本发明的废水脱汞方案,用不同试剂、不同方法对有色冶炼废水进行多重脱汞处理,外排废水含汞可降低至1μg/L,远低于国家“水污染物特别排放限值(10μg/L)”的标准要求。

(发明人:王海荣;朱新生;顾瑞)