公布日:2023.09.29

申请日:2023.06.30

分类号:C02F11/121(2019.01)I;C02F11/12(2019.01)I

摘要

本发明涉及污泥油污泥处理技术领域,具体涉及一种分离高效的固液分离装置及其工作方法,包括多个均匀分布且相平行的挤压油缸,所述挤压油缸两侧对称设有加压板,挤压油缸输出端与其中一加压板固定连接,挤压油缸的尾部与另一加压板固定连接,加压板远离挤压油缸的一侧设有挤压桶,所述挤压桶内贯穿开设有能够供加压板前后位移的挤压通槽,本发明采用单元式排列组合双向压榨,产能不在受限于该装置的安置形式,单元式带动排列组合,可以根据现场产生物料的量来安排该装置的数量,不仅是扩大了该装置大的产能,而且是能够融合的匹配该装置和物料的数量,使得该装置的日处理能力即高效又节省人工成本。

权利要求书

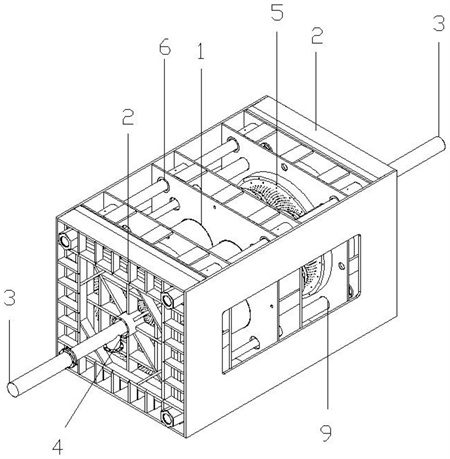

1.一种分离高效的固液分离装置,其特征在于:包括多个均匀分布且相平行的挤压油缸(1),所述挤压油缸(1)两侧对称设有加压板(5),挤压油缸(1)输出端与其中一加压板(5)固定连接,挤压油缸(1)的尾部与另一加压板(5)固定连接,所述加压板(5)远离挤压油缸(1)的一侧设有挤压桶(8),所述挤压桶(8)内贯穿开设有能够供加压板(5)前后位移的挤压通槽,挤压桶(8)外侧设有方底板(2),两方底板(2)之间通过多个等距离分布且相平行的导向柱(6)固定连接,所述导向柱(6)与挤压油缸(1)之间设有能够支撑固定挤压油缸(1)的第一支撑组件,导向柱(6)与挤压桶(8)之间设有能够支撑固定挤压桶(8)的第二支撑组件;所述第一支撑组件或者第二支撑组件包括一组支撑板(7),一组支撑板(7)为两个,两支撑板(7)之间设有多个能够供导向柱(6)一一插接的套筒与控制挤压桶(8)前后位移的挤压桶油缸(9),所述套筒与支撑板(7)固定连接。

2.根据权利要求1所述的一种分离高效的固液分离装置,其特征在于:所述加压板(5)与方底板(2)上均贯穿开设有若干均匀分布的排污孔(10),所述排污孔(10)之间设有流水槽道。

3.根据权利要求1所述的一种分离高效的固液分离装置,其特征在于:所述加压板(5)外侧设有用于避免待挤压物料流出的滤布(11),所述滤布(11)与加压板(5)之间设有加强板(12),且加强板(12)为尼龙材质制成。

4.根据权利要求1所述的一种分离高效的固液分离装置,其特征在于:所述方底板(2)中心位置贯穿开设有与挤压通槽相连通的进料孔(4),且方底板(2)外侧设有与进料孔(4)相连通的进料管(3)。

5.根据权利要求1所述的一种分离高效的固液分离装置,其特征在于:所述挤压通槽的中心轴与加压板(5)的中心轴位于同一水平线。

6.根据权利要求1所述的一种分离高效的固液分离装置,其特征在于:所述挤压通槽与方底板(2)和加压板(5)之间形成能够放置待挤压物料的容置腔。

7.根据权利要求1-6任一项所述的一种分离高效的固液分离装置工作方法,其特征在于:包括如下步骤:S1、挤压通槽与方底板和加压板之间形成能够放置待挤压物料的容置腔,容置腔处于空腔状态;S2、将待挤压的物料通过方底板中心位置开设的进料孔注入挤压通槽与方底板和加压板形成的容置腔中,当物料注入完成后,系统关闭方底板中心位置的进料孔;S3、工作人员启动挤压油缸带动加压板挤压容置腔内的物料,挤压产生的污水从压头和方底板上的排污孔中流出;S4、当挤压到一定时间后,挤压油缸带动加压板回缩,加压板回缩归位后,挤压桶回缩使得加压板位于挤压通槽内;S5、当加压板与挤压桶回缩归位后,此时被挤压成废料饼形状的物料自然下落,完成本次挤压工作;S6、驱动挤压桶回位,容置腔处于S1步骤空腔状态,重复完成上述步骤完成下一轮挤压工作。

8.根据权利要求7所述的一种分离高效的固液分离装置工作方法,其特征在于:所述S3步骤中挤压压强为9~10Mpa。

明内容

本发明的目的是针对现有技术的缺陷,提供一种分离高效的固液分离装置及其工作方法,以解决传统的板框压滤机来处理污泥,出来后污泥含水率普遍在65%以上,很难再进一步的降低这一数值,同时市场上常规板框压滤机多数都采用提高进料压力来进一步降低污泥含水率,提高压力只有不断选用更大功率的硬件,这样就会增加硬件成本的投入是问题。

为了实现上述目的,本发明采用如下技术方案:

一种分离高效的固液分离装置,包括多个均匀分布且相平行的挤压油缸,所述挤压油缸两侧对称设有加压板,挤压油缸输出端与其中一加压板固定连接,挤压油缸的尾部与另一加压板固定连接,所述加压板远离挤压油缸的一侧设有挤压桶,所述挤压桶内贯穿开设有能够供加压板前后位移的挤压通槽,挤压桶外侧设有方底板,两方底板之间通过多个等距离分布且相平行的导向柱固定连接,所述导向柱与挤压油缸之间设有能够支撑固定挤压油缸的第一支撑组件,导向柱与挤压桶之间设有能够支撑固定挤压桶的第二支撑组件;

所述第一支撑组件或者第二支撑组件包括一组支撑板,一组支撑板为两个,两支撑板之间设有多个能够供导向柱一一插接的套筒与控制挤压桶前后位移的挤压桶油缸,所述套筒与支撑板固定连接。

作为本发明的一种优选技术方案,所述加压板与方底板上均贯穿开设有若干均匀分布的排污孔,所述排污孔之间设有流水槽道。

作为本发明的一种优选技术方案,所述加压板外侧设有用于避免待挤压物料流出的滤布,所述滤布与加压板之间设有加强板,且加强板为尼龙材质制成。

作为本发明的一种优选技术方案,所述方底板中心位置贯穿开设有与挤压通槽相连通的进料孔,且方底板外侧设有与进料孔相连通的进料管。

作为本发明的一种优选技术方案,所述挤压通槽的中心轴与加压板的中心轴位于同一水平线。

作为本发明的一种优选技术方案,所述挤压通槽与方底板和加压板之间形成能够放置待挤压物料的容置腔。

本发明还提供了一种分离高效的固液分离装置工作方法,包括如下步骤:

S1、挤压通槽与方底板和加压板之间形成能够放置待挤压物料的容置腔,容置腔处于空腔状态;

S2、将待挤压的物料通过方底板中心位置开设的进料孔注入挤压通槽与方底板和加压板形成的容置腔中,当物料注入完成后,系统关闭方底板中心位置的进料孔;

S3、工作人员启动挤压油缸带动加压板挤压容置腔内的物料,挤压产生的污水从压头和方底板上的排污孔中流出;

S4、当挤压到一定时间后,挤压油缸带动加压板回缩,加压板回缩归位后,挤压桶回缩使得加压板位于挤压通槽内;

S5、当加压板与挤压桶回缩归位后,此时被挤压成废料饼形状的物料自然下落,完成本次挤压工作;

S6、驱动挤压桶回位,容置腔处于S1步骤空腔状态,重复完成上述步骤完成下一轮挤压工作。

作为本发明的一种优选技术方案,所述S3步骤中挤压压强为9~10Mpa。

与现有技术相比,本发明的有益效果是:

本发明结构简单,采用单元式排列组合双向压榨,出来后污泥、油污泥含水率普遍在25%以下,产能不在受限于该装置的安置形式,同时,单元式带动排列组合,可以根据现场产生物料的量来安排该装置的数量,不仅是扩大了该装置大的产能,而且是能够融合的匹配该装置和物料的数量,使得该装置的日处理能力即高效又节省人工成本。

(发明人:陈廷生;白石)