公布日:2023.10.10

申请日:2023.06.16

分类号:C02F1/16(2023.01)I;C02F1/12(2023.01)I;C02F1/04(2023.01)I;C02F103/18(2006.01)N

摘要

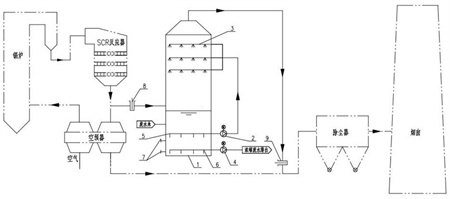

本发明公开了一种利用烟气余热循环蒸发浓缩脱硫废水的方法,设置高盐废水浓缩器,该浓缩器的高温烟气进口与脱硝反应器和空气预热器之间的烟道通过进气管道连通,浓缩器内设置有废水循环泵、循环水喷淋装置和高浓度废水排出泵。脱硫废水通过废水循环泵进入循环水喷淋装置向下方喷洒;抽取空气预热器之前及脱硝之后的高温烟气,利用空气预热器运行压力使高温烟气进入高盐废水浓缩器与脱硫废水逆流换热蒸发;含蒸发水份的烟气排出返回烟道;未蒸发完全的浓缩脱硫废水,落入高盐废水浓缩器底部储液区与新进脱硫废水混合;经过重复蒸发的高浓度脱硫废水经过高浓度废水排出泵排出。本方法能够实现脱硫废水高倍浓缩,且低碳环保、工作效率高、运行费用低。

权利要求书

1.一种利用烟气余热循环蒸发浓缩脱硫废水的方法,所述脱硫废水为锅炉烟气湿法脱硫过程中吸收塔的排放水,空气经过空气预热器后通入锅炉中,锅炉产生的高温烟气经过脱硝反应器作用后,通过烟道进入空气预热器,经过空气预热器排出后进入除尘器最后经过烟囱排出,其特征在于:设置高盐废水浓缩器(1),所述高盐废水浓缩器(1)的中部设置有高温烟气进口,顶部设置有烟气出口,所述高温烟气进口与脱硝反应器和空气预热器之间的烟道通过进气管道连通,所述烟气出口通过出气管道连通至空气预热器与除尘器之间的烟气通道;所述高盐废水浓缩器(1)的底部设置有储液区,上部设置有循环水喷淋装置(3),循环水喷淋装置(3)设置向下的喷嘴,高盐废水浓缩器(1)的侧壁设置有与所述储液区连通的脱硫废水进口,所述高温烟气进口设置于循环水喷淋装置(3)之下储液区之上的位置;所述储液区还连接有废水循环泵(2)和高浓度废水排除泵(4),所述储液区通过管道连接废水循环泵(2)的输入端,废水循环泵(2)的输出端通过管道连接至循环水喷淋装置(3)的进水端,高浓度废水排出泵(4)通过管道连通至高盐废水浓缩器(1)之外指定位置;利用烟气余热循环蒸发浓缩脱硫废水包括以下步骤:第一步:脱硫废水进入高盐废水浓缩器(1)下部储液区与之前浓缩后的脱硫废水混合;第二步:混合后的脱硫废水通过废水循环泵(2)进入循环水喷淋装置(3)从喷嘴向下方喷洒;抽取空气预热器之前及脱硝之后的高温烟气,利用空气预热器运行压力使高温烟气进入高盐废水浓缩器(1)与脱硫废水逆流换热蒸发;第三步:含蒸发水份的烟气排出高盐废水浓缩器(1)返回烟道,除尘后经烟囱排出;未蒸发完全的浓缩脱硫废水,落入高盐废水浓缩器(1)底部储液区与新进脱硫废水混合;第四步:重复进行步骤二、步骤三两次以上;第五步:经过重复蒸发的高浓度脱硫废水经过高浓度废水排出泵(4),排出至指定位置。

2.根据权利要求1所述的利用烟气余热循环蒸发浓缩脱硫废水的方法,其特征在于:循环水喷淋装置(3)选用偏心喷嘴或螺旋喷嘴,喷嘴分置至少两层,每层均布至少3只,进行喷淋。

3.根据权利要求1所述的利用烟气余热循环蒸发浓缩脱硫废水的方法,其特征在于:废水循环泵(2)的入口管道设置有循环泵扰动管(5);高浓度废水排出泵(4)的入口管道设置有排出泵扰动管(6),所述循环泵扰动管(5)和所述排出泵扰动管(6)均为扰动管网结构,所述扰动管网结构由中间的母管(10)和母管(10)周围若干个均匀分布且与母管(10)连通的支管(11)组成,支管(11)的内径小于母管(10)的内径,每个支管(11)一端为液体吸入口(111),另一端与母管(10)相连,母管(10)的一端为液体出口(101),母管(10)的液体出口(101)连接废水循环泵(2)或者高浓度废水排出泵(4)。

4.根据权利要求1所述的利用烟气余热循环蒸发浓缩脱硫废水的方法,其特征在于:所述储液区设置有差压式液位计(7)。

5.根据权利要求1所述的利用烟气余热循环蒸发浓缩脱硫废水的方法,其特征在于:高盐废水浓缩器(1)的高温烟气进口设置有入口烟道调节门(8);第二步中,可通过入口烟道调节门(8)控制烟气的流量,根据不同的废水流量状态,调整烟气量。

6.根据权利要求1所述的利用烟气余热循环蒸发浓缩脱硫废水的方法,其特征在于:高盐废水浓缩器(1)的烟气出口管道上设置有出口烟道插板门(9)。

发明内容

本发明提供一种利用烟气余热循环蒸发浓缩脱硫废水的方法,达到脱硫废水高倍浓缩的目的,具有出投资省、运行费用低、不需添加任何化学药品等优势。本发明的目的是通过以下技术方案实现的:一种利用烟气余热循环蒸发浓缩脱硫废水的方法,所述脱硫废水为锅炉烟气湿法脱硫过程中吸收塔的排放水,空气经过空气预热器后通入锅炉中,锅炉产生的高温烟气经过脱硝反应器作用后,通过烟道进入空气预热器,经过空气预热器排出后进入除尘器最后经过烟囱排出,设置高盐废水浓缩器,所述高盐废水浓缩器的中部设置有高温烟气进口,顶部设置有烟气出口,所述高温烟气进口与脱硝反应器和空气预热器之间的烟道通过进气管道连通,所述烟气出口通过出气管道连通至空气预热器与除尘器之间的烟气通道;所述高盐废水浓缩器的底部设置有储液区,上部设置有循环水喷淋装置,循环水喷淋装置设置向下的喷嘴,高盐废水浓缩器的侧壁设置有与所述储液区连通的脱硫废水进口,所述高温烟气进口设置于循环水喷淋装置之下储液区之上的位置;所述储液区还连接有废水循环泵和高浓度废水排除泵,所述储液区通过管道连接废水循环泵的输入端,废水循环泵的输出端通过管道连接至循环水喷淋装置的进水端,高浓度废水排出泵通过管道连通至高盐废水浓缩器之外指定位置;利用烟气余热循环蒸发浓缩脱硫废水包括以下步骤:第一步:脱硫废水进入高盐废水浓缩器下部储液区与之前浓缩后的脱硫废水混合;第二步:混合后的脱硫废水通过废水循环泵进入循环水喷淋装置从喷嘴向下方喷洒;抽取空气预热器之前及脱硝之后的高温烟气,利用空气预热器运行压力使高温烟气进入高盐废水浓缩器与脱硫废水逆流换热蒸发;第三步:含蒸发水份的烟气排出高盐废水浓缩器返回烟道,除尘后经烟囱排出;未蒸发完全的浓缩脱硫废水,落入高盐废水浓缩器底部储液区与新进脱硫废水混合;第四步:重复进行步骤二、步骤三两次以上;第五步:经过重复蒸发的高浓度脱硫废水经过高浓度废水排出泵,排出至指定位置。

本发明中的高盐废水浓缩器以旁路方式布置,从空气预热器前端引入少量高温烟气,实现脱硫废水的高倍浓缩,再回到空气预热器后烟道。即使电厂处在低烟温、低负荷的运行状态下,或是烟道采用低温省煤器工艺的情况下,整个系统也能够实现经济的、稳定的废水浓缩。同时为了更加高效的浓缩,采用循环蒸发的方法,对脱硫废水进行蒸发,最终达到浓缩的效果。

进一步的优化,循环水喷淋装置选用偏心喷嘴或螺旋喷嘴,喷嘴分置至少两层,每层均布至少3只,进行喷淋。

进一步的,废水循环泵的入口管道设置有循环泵扰动管;高浓度废水排出泵的入口管道设置有排出泵扰动管,所述循环泵扰动管和所述排出泵扰动管均为扰动管网结构,所述扰动管网结构由中间的母管和母管周围若干个均匀分布且与母管连通的支管组成,支管的内径小于母管的内径,每个支管一端为液体吸入口,另一端与母管相连,母管的一端为液体出口,母管的液体出口连接废水循环泵或者高浓度废水排出泵。

进一步的,所述储液区设置有差压式液位计。

进一步的,高盐废水浓缩器的高温烟气进口设置有入口烟道调节门;第二步中,可通过入口烟道调节门控制烟气的流量,根据不同的废水流量状态,调整烟气量。

进一步的,高盐废水浓缩器的烟气出口管道上设置有出口烟道插板门。

本发明的优点和有益效果是:(1)脱硫废水不需要任何预处理,直接进入高盐废水浓缩器。

(2)取烟气位于脱硝反应器后空气预热器前,回烟气位于空气预热器后,设备通过空气预热器自生运行阻力,就可以实现系统的运转,不用额外增加引风机。

(3)脱硫废水先进入浓缩器底部预热,充分利用烟气余热,提高后续蒸发效率。

(4)浓缩单元不会对锅炉热效率无任何影响。

(5)处理工艺简单,处理设备种类少,降低了投入成本,以及设备占地面积。

(6)设备结构简单,几乎不需要维护。

(7)通过物理方法对脱硫废水浓缩处理,技术环保,无化学药剂添加。

(8)烟气与浓缩废水间相互逆流,进行充分换热,可以带走尽量多的水份。

(9)循环水喷淋装置,优先选用偏心喷嘴或螺旋喷嘴,及分层设置,增大与烟气接触的面积,实现接触充分,高效蒸发浓缩。

(10)设备内部循环泵入口管道和排出泵入口管道采用扰动管管网结构,相对于侧壁单出口样式的管口,分散式入口管可避免设备内部溶液浓度不均的问题。

(11)为避免容器内部溶液中固体物质沉积,传统方案都是增加搅拌器,而本发明采用扰动管网结构,可有效避免溶液的沉积,节省费用。

(发明人:张国伟;宋呈芳;冯娟;张钞;郭彤)