公布日:2023.08.25

申请日:2023.06.15

分类号:C02F9/00(2023.01)I;C02F103/06(2006.01)N;C02F11/122(2019.01)N;C02F1/04(2023.01)N;C02F1/44(2023.01)N;C02F1/461(2023.01)N;C02F1/72(2023.01)N;C02F1

/52(2023.01)N;C02F1/08(2023.01)N;C02F101/16(2006.01)N;C02F1/00(2023.01)N;C02F1/66(2023.01)N;C02F5/02(2023.01)N;C02F7/00(2006.01)N;C02F1/

20(2023.01)N

摘要

本申请公开了一种垃圾填埋场渗滤液全量化分离处理系统及方法,该系统包括:DTRO系统、晶种预处理系统、污泥压滤系统、物料分离膜系统、蒸发系统、二级RO系统、母液固化系统和电催化氧化系统。采用DTRO+物料膜+电催化氧化+蒸发器的主体工艺,可以实现全量达标排放,特别是针对氨氮和总氮。本申请的系统为纯物化工艺,稳定性高,占地小,设备能耗低。

权利要求书

1.一种垃圾填埋场渗滤液全量化分离处理系统,其特征在于,包括:DTRO系统、晶种预处理系统、污泥压滤系统、物料分离膜系统、蒸发系统、二级RO系统、母液固化系统和电催化氧化系统。

2.根据权利要求1所述的垃圾填埋场渗滤液全量化分离处理系统,其特征在于,所述DTRO系统包括:高压柱塞式进水泵、循环增压泵、碟管式DTRO膜组件;优选地,所述晶种预处理系统包括:加药单元、悬停单元、沉淀单元、曝气单元和多介质过滤器单元;更优选地,所述DTRO系统分别与所述晶种预处理系统和所述二级RO系统相连;所述晶种预处理系统分别与所述污泥压滤系统和所述物料分离膜系统相连;所述物料分离膜系统分别与所述蒸发系统和所述电催化氧化系统相连;所述蒸发系统分别与所述二级RO系统和所述母液固化系统相连;所述二级RO系统与所述电催化氧化系统相连。

3.根据权利要求1所述的垃圾填埋场渗滤液全量化分离处理系统,其特征在于,所述电催化氧化系统的阳极为钛基钌铱钽锡涂层极板、钛基钌铱钽涂层极板、钛基钌铱涂层极板中的一种或几种的组合;阴极为304不锈钢极板、316L不锈钢极板、2205双相不锈钢极板、2507双相不锈钢极板、钛极板中的一种或几种的组合;优选地,所述阳极和所述阴极间距为10-20mm,运行电流密度为200-500A/m2。

4.根据权利要求1所述的垃圾填埋场渗滤液全量化分离处理系统,其特征在于,所述蒸发系统包括一级蒸发和二级蒸发;优选地,所述一级蒸发为降膜蒸发;所述二级蒸发为负压强制循环MVR。

5.根据权利要求1所述的垃圾填埋场渗滤液全量化分离处理系统,其特征在于,所述加药单元中含有药剂;优选地,所述药剂包括:硫酸钙晶种、碳酸钙晶种、氢氧化钙、氢氧化钠、碳酸钠。

6.一种采用权利要求1-5任一所述全量化分离处理系统的垃圾填埋场渗滤液全量化分离处理方法,其特征在于,包括:将垃圾渗滤液送入所述DTRO系统进行浓缩处理,获得第一产水和第一浓水;将所述第一浓水送入所述晶种预处理系统中,与所述加药单元的所述药剂在所述悬停单元进行混合、悬停,充分反应后进入所述沉淀单元分离得到沉泥和液体;所述沉泥进入所述污泥压滤系统,所述液体依次送入所述曝气单元和所述多介质过滤器单元进行处理,获得第二产水;将所述第二产水送入所述物料分离膜系统,获得第三产水和第二浓水;将所述第二浓水送入所述蒸发系统,获得母液和第四产水;将所述母液送入母液固化系统;将所述第一产水与所述第四产水混合,送入所述二级RO系统,获得第五产水和第三浓水;以及将所述第三浓水与所述第三产水混合,送入所述电催化氧化系统,获得第六产水与所述第五产水合并排放。

7.根据权利要求6所述的全量化分离处理方法,其特征在于,所述药剂包括:硫酸钙晶种、碳酸钙晶种、氢氧化钙、氢氧化钠、碳酸钠;优选地,以所述第一浓水体积计,所述硫酸钙晶种的加药量为50~100mg/L,所述碳酸钙晶种加药量为50~100mg/L,所述碳酸钠的加药量为2~5g/L;所述氢氧化钠的加药量为将所述第一浓水的pH调至11.2~11.5;优选地,所述氢氧化钙的加药量与所述第一浓水中重碳酸盐的质量比为1~0.8:1;更优选地,所述药剂还包括PAM1~5mg/L。

8.根据权利要求6所述的全量化分离处理方法,其特征在于,所述第一浓水与所述药剂在悬停单元的混合悬停时间为10~20min;所述沉淀单元中所述第一浓水的上升流速为3~5m/h;所述曝气单元气水比为5~10:1,停留时间为30~60min。

9.根据权利要求6所述的全量化分离处理方法,其特征在于,所述物料分离膜系统的运行压力为0.5-1.5MPa。

10.根据权利要求6所述的全量化分离处理方法,其特征在于,所述母液固化系统中加入固化剂;优选地,所述固化剂组分包括以下重量份:重金属稳定剂组分0.15~0.20份,增稠剂组分0.10~0.17份,碱性激发剂组分0.008~0.05份,强化固化剂0.08~0.10份。

发明内容

为了解决本领域存在的上述不足,本申请旨在提供垃圾填埋场渗滤液全量化分离处理系统及方法。

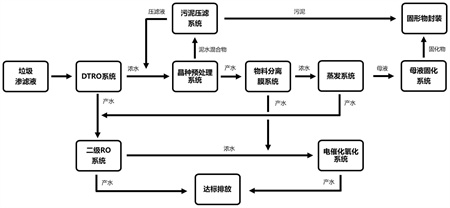

根据本申请的一个方面,提供一种垃圾填埋场渗滤液全量化分离处理系统,其特征在于,包括:DTRO系统、晶种预处理系统、污泥压滤系统、物料分离膜系统、蒸发系统、二级RO系统、母液固化系统和电催化氧化系统;

其中,所述DTRO系统分别与所述晶种预处理系统和所述二级RO系统相连;所述晶种预处理系统分别与所述污泥压滤系统和所述物料分离膜系统相连;所述物料分离膜系统分别与所述蒸发系统和所述电催化氧化系统相连;所述蒸发系统分别与所述二级RO系统和所述母液固化系统相连;所述二级RO系统与所述电催化氧化系统相连;

所述晶种预处理系统包括:加药单元、悬停单元、沉淀单元、曝气单元和多介质过滤器单元。

根据本申请的一些实施例,所述DTRO系统包括:高压柱塞式进水泵、循环增压泵、碟管式DTRO膜组件。

根据本申请的一些实施例,所述电催化氧化系统的阳极为钛基钌铱钽锡涂层极板、钛基钌铱钽涂层极板、钛基钌铱涂层极板中的一种或几种的组合;阴极为304不锈钢极板、316L不锈钢极板、2205双相不锈钢极板、2507双相不锈钢极板、钛极板中的一种或几种的组合;

根据本申请的一些实施例,所述阳极和所述阴极间距为10-20mm,运行电流密度为200-500A/m2。

根据本申请的一些实施例,所述蒸发系统包括一级蒸发和二级蒸发;

根据本申请的一些实施例,所述一级蒸发为降膜蒸发;所述二级蒸发为负压强制循环MVR。

根据本申请的一些实施例,所述加药单元中含有药剂;

根据本申请的一些实施例,所述药剂包括:硫酸钙晶种、碳酸钙晶种、氢氧化钙、氢氧化钠、碳酸钠。

根据本申请的另一方面,还提供一种采用上述全量化分离处理系统的垃圾填埋场渗滤液全量化分离处理方法,包括:

将垃圾渗滤液送入所述DTRO系统进行浓缩处理,获得第一产水和第一浓水;

将所述第一浓水送入所述晶种预处理系统中,与所述加药单元的所述药剂在所述悬停单元进行混合、悬停,充分反应后进入所述沉淀单元分离得到沉泥和液体;所述沉泥进入所述污泥压滤系统,所述液体依次送入所述曝气单元和所述多介质过滤器单元进行处理,获得第二产水;

将所述第二产水送入所述物料分离膜系统,获得第三产水和第二浓水;

将所述第二浓水送入所述蒸发系统,获得母液和第四产水;

将所述母液送入母液固化系统;

将所述第一产水与所述第四产水混合,送入所述二级RO系统,获得第五产水和第三浓水;

将所述第三浓水与所述第三产水混合,送入所述电催化氧化系统,获得第六产水与所述第五产水合并排放。

根据本申请的一些实施例,所述药剂包括:硫酸钙晶种、碳酸钙晶种、氢氧化钙、氢氧化钠、碳酸钠;

根据本申请的一些实施例,以所述第一浓水体积计,所述硫酸钙晶种的加药量为50~100mg/L,所述碳酸钙晶种加药量为50~100mg/L,所述碳酸钠的加药量为2~5g/L;所述氢氧化钠的加药量为将所述第一浓水的pH调至11.2~11.5。

根据本申请的一些实施例,所述氢氧化钙的加药量与所述第一浓水中重碳酸盐的质量比为1~0.8:1。

根据本申请的一些实施例,所述药剂还包括PAM1~5mg/L。

根据本申请的一些实施例,所述第一浓水与所述药剂在悬停单元的混合悬停时间为10~20min;

所述沉淀单元中所述第一浓水的上升流速为3~5m/h;

所述曝气单元气水比为5~10:1,停留时间为30~60min。

根据本申请的一些实施例,所述物料分离膜系统的运行压力为0.5-1.5MPa。

根据本申请的一些实施例,所述母液固化系统中加入固化剂;

根据本申请的一些实施例,所述固化剂组分包括以下重量份:重金属稳定剂组分0.15~0.20份,增稠剂组分0.10~0.17份,碱性激发剂组分0.008~0.05份,强化固化剂0.08~0.10份。

根据本申请的一些实施例,母液固化后的固化物与污泥压滤系统的污泥采用吨袋打包处理。

与现有技术相比,本申请至少包括如下有益效果:

本申请提供一种垃圾填埋场渗滤液全量化分离处理系统,包括:DTRO系统、晶种预处理系统、污泥压滤系统、物料分离膜系统、蒸发系统、二级RO系统、母液固化系统和电催化氧化系统。

其中,本申请的DTRO系统具有特殊的开放式流道和充分的紊流设计,对进水SS和COD比普通RO膜耐受能力强,能极大大降低反渗透膜组件中常见的污堵和结垢。DTRO系统可承受12MPA的压力,因此DTRO可直接处理高浓度、高盐份的老龄垃圾填埋场渗滤液。

本申请的全量化分离处理系统含有晶种预处理系统,可利用晶种结构与垢物相同,晶体表面对垢物的亲和力较大,使DTRO膜浓缩液(即浓水)中的硫酸根离子、碳酸根离子、钙离子等,优先以硫酸钙分子和碳酸钙分子的形式析出,附着在悬浮的晶种表面,反应时间较无晶种条件下少约40%,因水力停留时间缩减,设备尺寸也可相应缩减40%左右。本申请的晶种预处理系统可将产水的总硬度降至100mg/L以下,极大减少后端特种物料分离膜系统、蒸发系统及电催化氧化系统的的结垢。本申请的晶种预处理系统对COD的去除率可达到45%左右,曝气单元同时将胶体去除,缓解了后端物料分离膜系统因胶体而污堵情况,同时可吹脱去除部分VOCs和氨氮;在曝气单元去除部分氨氮,减轻后端系统处理压力,为最终产水的水质提供一定保障,曝气单元产水进入多介质过滤器,去除沉淀单元未去除的悬浮微粒。

本申请的晶种预处理系统的沉淀单元的泥水混合进入污泥压滤系统,所压得的滤饼含水率<65%,压滤液回流至晶种预处理系统。

晶种预处理产水进入特种物料分离膜系统,特种物料分离膜运行压力为0.5-1.5MPa,回收率为50%-75%,本申请的物料分离膜对COD的截留率>70%。

本申请的物料分离膜系统的产水进入电催化氧化系统,浓水进入蒸发系统。物料分离膜能够有效地将晶种预处理产水中的有机物和盐分分离。由于物料分离膜产水中总有机物含量大幅降低,尤其是大部分大分子难降解有机物被物料分离膜截留,且保持了原有的无机盐浓度,后端电催化氧化系统的处理效率可以大幅提高,因此大幅降低了电催化系统的能耗。而少量的浓水进入高效节能蒸发器处理,由于处理水量极大降低,节省了蒸发器的投资成本,也有效降低了蒸发系统的能耗。加上物料分离膜系统本身能耗很低,组合工艺的能耗远低于使用电催化氧化或者蒸发器单一工艺。

本申请的电催化氧化系统可以降解氨氮,这是其它高级氧化不具备的。由于阴极的还原作用可以降解硝态氮,可将水体总氮处理至达标排放的水平。同时,本申请的电催化氧化系统可处理二级RO膜系统的浓水,避免常规工艺RO浓水回流导致的低沸点VOCs和氨氮富集问题。

本申请的蒸发系统由两级蒸发器组成,一级蒸发采用降膜蒸发,可以节省能耗,二级蒸发采用负压强制循环MVR,低温闪蒸的运行方式避免母液硬度过高造成的结垢问题。若处理水量较小时,单级蒸发也可满足整体系统需求。

(发明人:迟军永;李方越;谢军英;陈晨)